V této aplikační poznámce je uveden všeobecný přehled oblastí použití nedestruktivního zkoušení ultrazvukem ve slévárenském průmyslu, včetně měření tloušťky, detekce vad a zkoušek nodularity.

Hodnocení kvality odlitků

Umění odlévání kovu do specifických tvarů se praktikuje již tisíce let. Teprve v posledních desetiletích jsou k dispozici moderní ultrazvukové nástroje NDT, které pomáhají zajistit integritu výrobku. Dříve by slévači odhadovali kvalitu odlitku poklepáním kladivem na odlitek a vyhodnocením znějícího zvuku. Dnes mohou nástroje na bázi mikroprocesoru využívající ultrazvukové vlny přesně poskytnout mnohem více informací o skryté vnitřní struktuře odlitků z železných i neželezných kovů.

Ultrazvukové tloušťkoměry lze použít k měření rozměrů stěn dutých odlitků. Ultrazvukové defektoskopy lze použít také ke zjištění diskontinuit, jako jsou skrytá pórovitost, vměstky, dutiny, trhliny nebo praskliny. Ke kvantifikaci nodularity grafitu v litině lze použít také ultrazvukové testování založené na rychlosti s použitím tloušťkoměrů nebo defektoskopů.

Měření tloušťky pomocí ultrazvuku se běžně používá k měření dutých odlitků složitých tvarů, například bloků automobilových motorů. Posuny jádra během procesu odlévání mohou vést k tomu, že díl je na jedné straně příliš tenký a na druhé straně příliš silný. Ultrazvukový tloušťkoměr dokáže změřit tloušťku stěny z jedné strany, aniž by bylo nutné díl pro získání přístupu řezat.

Během procesu odlévání mohou v kovu vzniknout dutiny, pórovitost či trhliny a mohou se v něm objevit vměstky. Tyto stavy vytvářejí ultrazvukové indikace, které školený pracovník může pomocí ultrazvukového defektoskopu s vhodnými sondami identifikovat.

Velikost a rozložení grafitových vměstků (nodularita) má zásadní vliv na mechanickou pevnost litiny. Zkoušky nodularity jsou obzvláště důležité v automobilovém průmyslu a dalších oblastech, ve kterých je hlavním zájmem bezpečný provoz litinových komponent. Ultrazvukové techniky nabízí nedestruktivní alternativu k mikroskopickému prozkoumávání průřezu a zkouškám pevnosti v tahu, sloužících k určení stupně nodularity, protože nodularitu lze korelačně spojit s rychlostí šíření zvuku.

Ultrazvukové měření tloušťky odlitků

Zkoušky tloušťky stěny odlitků s použitím ultrazvuku lze provádět pomocí tloušťkoměru 39DL PLUS™ nebo 45MG se softwarem Single element. Pokud tloušťka kovu přesahuje hodnotu přibližně 12,7 mm (0,5 palce), je zapotřebí použít software High Penetration. Výběr sondy závisí na rozsahu měřené tloušťky a akustických vlastnostech konkrétního litého kovu. Běžně se používají sondy M106, M1036 (obě 2,25 MHz), M109 a M110 (obě 5 MHz). Pro odlitky silnější než přibližně 50 mm (2 palce) je často doporučována sonda s větším průměrem a nízkou frekvencí, například 500 kHz sonda M101.

Další možností pro provádění zkoušek tloušťky stěny odlitků je měřidlo 72DL PLUS™. Tento vysokorychlostní tloušťkoměr nabízí měření rychlostí až 2 kHz, spolu s rychlostním režimem a možností průchodové techniky. Měřidlo 72DL PLUS je možné také integrovat do systémů navržených pro monitorování rychlosti šíření zvuku v odlitcích.

Postup měření ultrazvukem pro měření tloušťky stěny odlitků

Podrobný popis nastavení měřidla a postupu kalibrace je uveden v návodu k použití každého přístroje. Přesné měření odlitků může být navíc ovlivněné také volbou vazebního prostředku, geometrií odlitku, kalibrací měřidla a rozptylovým šumem.

Vazební prostředek: Nerovné povrchy, typické pro odlitky odlévané do pískových forem, zhoršují vazbu sondy, proto by se v těchto případech měl vždy používat vazební prostředek s vysokou viskozitou, například gel (vazební prostředek D) nebo glycerin (vazební prostředek B).

Stav povrchu: Je-li vazební plocha výrazně nerovná, je hodnota minimální tloušťky, kterou lze danou sondou měřit, vyšší, a to z důvodu dozvuků ve vrstvě vazebního prostředku. Tyto dozvuky je nutné potlačit. Podobně je redukována i maximální měřitelná tloušťka, a to z důvodu neúčinné akustické vazby mezi sondou a odlitkem. Ve většině případů je možné měření provést na odlitku tak, jak byl odlit, avšak příprava povrchu zlepší výkonnost, což je vhodné zejména u náročnějších použití.

Geometrie: Aby bylo možné měření pomocí ultrazvuku použít, musí být vnitřní a vnější plocha odlitku přibližně rovnoběžné nebo koncentrické. Pokud se stěny jedna od druhé výrazně odchylují, zvuk se odráží tak, že nedopadá na sondu a na obrazovce se nezobrazí žádné echo.

Kalibrace měřidla: Každé ultrazvukové měření tloušťky je přesné pouze v takovém rozsahu, kdy je rychlost šíření zvuku v materiálu konzistentní s kalibrací měřidla. Rychlost šíření zvuku se v odlitcích ze železných i neželezných kovů může měnit v důsledku změn v tvrdosti a struktuře zrn a změn v nodularitě grafitu. Ve velkých odlitcích, ve kterých různé oblasti chladnou rozdílnými rychlostmi, se rychlost šíření může v jednom dílu měnit, a to z důvodu nepravidelnosti struktury zrn. Z důvodu zajištění optimální přesnosti měření vždy proveďte kalibraci rychlosti měřidla na referenčním etalonu známé tloušťky, který se metalurgickou podobností shoduje se zkoušeným dílem.

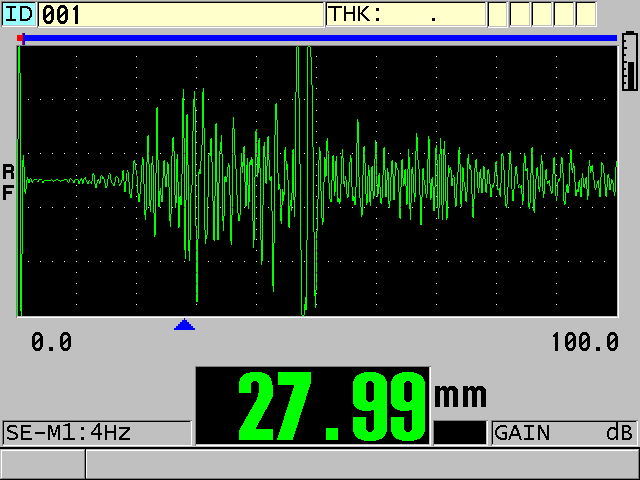

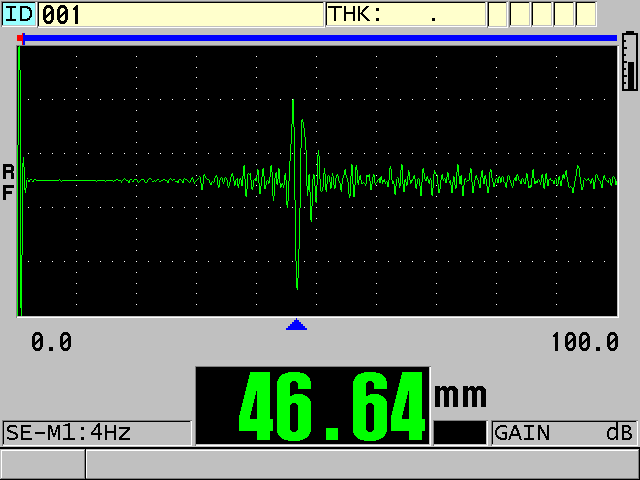

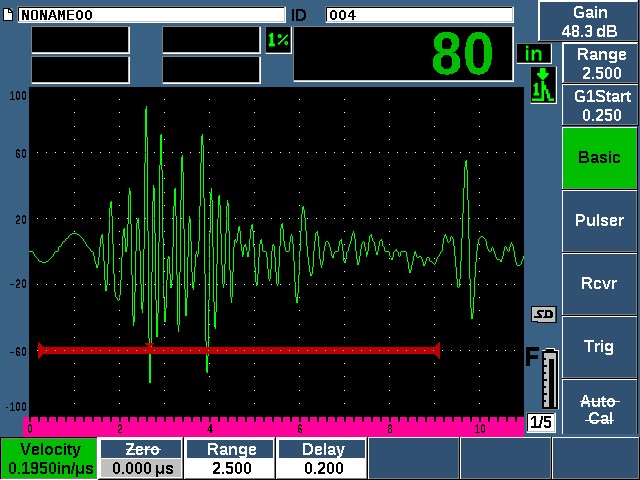

Rozptylový šum: Hrubozrnnou strukturou některých litých kovů vzniká vnitřní rozptylový šum, který předchází koncové echo. Při použití výchozích nastavení měřidla namísto uživatelsky upravených nastavení může rozptylový šum způsobit, že software tloušťkoměru bude pracovat s falešnými měřenými hodnotami. Tento stav lze okamžitě diagnostikovat pozorováním průběhu signálu. Vnitřní rozptylový šum lze obvykle eliminovat přechodem na sondu s nižší frekvencí nebo jednoduše nastavením zesílení přístroje a/nebo potlačením části signálu (viz průběhy signálu měřidla 39DL PLUS na obrázku 1 a obrázku 2).

Obrázek 1. Rozptylový šum způsobuje falešné měřené hodnoty (koncové echo je blízko středu displeje).

Obrázek 2. Správné měřené hodnoty po nastavení zesílení a sklonu TDG (koncové echo je zřetelně zobrazeno).

Ultrazvuková defektoskopie pro kontroly odlitků

Pro kontrolu odlitků lze použít jakýkoli defektoskop řady EPOCH™ (přístroje EPOCH 650 a EPOCH 6LT). Při provádění zkoušek odlitků se běžně používají dvouměničové sondy, například sondy řady DHC, s frekvencemi mezi 1 MHz a 5 MHz, a to jak z důvodu snížení odrazů od vazebního prostředku zachyceného v nerovném odlitém povrchu, tak z důvodu optimalizace odrazů od nepravidelně tvarovaných diskontinuit. V některých případech lze pro detekci trhlin použít úhlové sondy. Speciální zkušební systémy, které provádí automatizované skenování, používají imerzní sondy ve stejném frekvenčním rozsahu.

Postup ultrazvukové detekce vad u odlitků

Zrnitá podstata odlitků jak ze železných, tak neželezných kovů představuje výzvu pro ultrazvukovou detekci vad z důvodu odrazů, ke kterým dochází na hranicích zrn, přičemž množství rozptylového šumu zrna se s rostoucí velikostí zrna zvyšuje. Stejně jako u aplikací pro měření tloušťky, nerovný povrch, který se obvykle nachází na odlitcích litých do pískových forem, zhoršuje akustickou vazbu a snižuje amplitudu echa. Tyto faktory určují minimální detekovatelnou velikost vady při jakékoli dané zkoušce. Z tohoto důvodu je důležité věnovat pečlivou pozornost výběru sondy a nastavení přístroje.

Doporučeným postupem je optimalizovat výběr sondy a nastavení. To se provádí pomocí referenčních etalonů, které představují vzorky kontrolovaných dílů a obsahují známé vady identifikované destruktivním zkoušením, radiografií nebo dalšími, jinými než ultrazvukovými technikami. Indikace z těchto známých vad pak mohou být uloženy a porovnány s indikacemi ze zkoušených kusů. Pásmové filtrování, jakým jsou vybaveny defektoskopy EPOCH 650 a EPOCH 6LT, je užitečné pro snížení rozptylového šumu zrn.

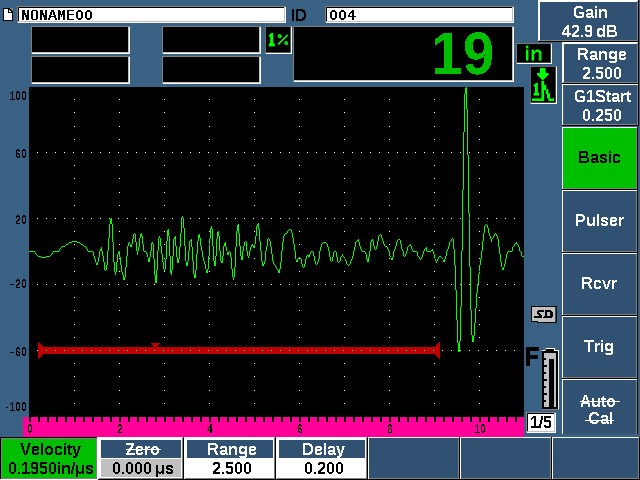

Na obrázcích 3 a 4 je vidět typická zkouška pórovitosti v 40mm (1,6palcovém) litinovém odlitku prováděná defektoskopem EPOCH 650 s dvouměničovou sondou DHC709-RM (5 MHz, průměr 12,7 mm [0,5 palce]). Na obrázku 3 je na pravé straně obrazovky vidět koncové echo z odlitku společně s typickým povrchovým šumem nízké úrovně a šumem pocházejícím ze zrn podél směru základní linie. Na obrázku 4 je vidět indikace vady způsobená dutinou, kterou lze okamžitě identifikovat vůči šumu pozadí.

Obrázek 3. Dobrá oblast odlitku.

Obrázek 4. Indikace pórovitosti.

Ačkoli mezi nejběžnější oblast použití defektoskopie u odlitků patří detekce dutin, pórovitosti a vměstků, někteří uživatelé potřebují provádět také kontroly na přítomnost trhlin a lomů. Zkoušky na přítomnost trhlin musí být vždy vyvinuty s ohledem na konkrétní geometrii odlitku a také umístění, velikost a orientaci předpokládaných trhlin. Při zkouškách trhlin se také musí používat vhodné referenční etalony obsahující známé nebo uměle vytvořené vady. Přímé sondy se používají v případech, kdy je čelní plocha trhliny rovnoběžná s vazebním povrchem sondy. Úhlové svazky se používají v případech, kdy je trhlina kolmá nebo nakloněná vůči vazebnímu povrchu. Mějte na paměti, že vzhledem k nižší rychlosti šíření zvuku v odlitcích z litiny a neželezných kovů jsou u klínů navržených pro použití u oceli skutečné úhly lomu odrazu menší. Vždy, když jsou obvykle používané klíny určené pro ocel použity u jiných materiálů, je nutné tyto úhly přepočítat podle Snellova zákona.

Zkoušky nodularity odlitků

Naše precizní tloušťkoměry jsou doporučeny pro provádění zkoušek nodularity, protože poskytují přímé měřené hodnoty rychlosti šíření zvuku na základě zadané tloušťky dílu. Mezi tyto přístroje patří tloušťkoměry 72DL PLUS, 39DL PLUS a 45MG se softwarem Single Element. Pro měřidla 39DL PLUS a 45MG je v případě, že tloušťka kovu převyšuje hodnotu 12,5 mm (0,5 palce), doporučeno použití možnosti High Penetration. Je možné použít také kterýkoli defektoskop řady EPOCH a informaci o rychlosti šíření získat provedením postupu kalibrace rychlosti. O zkouškách nodularity se dozvíte více v naší aplikační poznámce Měření nodularity u litiny.