Hintergrund

Korrosionsresistente, beschichtete Rohre werden aufgrund ihrer Beschichtungen aus korrosionsresistenten Legierungen zunehmend für den Transport von heißen und korrosiven Materialien verwendet.. Doch die Schutzschicht dieser Legierungen erschwert eine effektive Ultraschallprüfung von ungleichen Rundschweißnähten bei Rohren. Die Industrie ist auf der Suche nach einer einfachen und zuverlässigen Lösung für diese bestimmte Herausforderung.

Problemstellung

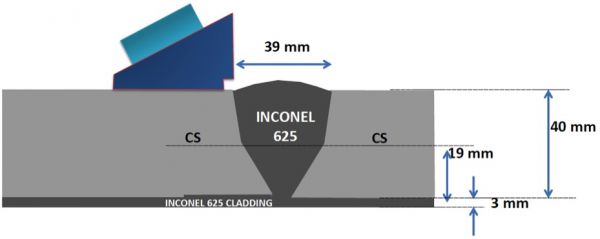

Die Ultraschallprüfung von ungleichen Rundschweißnähten von korrosionsresistenten beschichteten Rohren stellt eine besonders große Herausforderung dar. Da sich das Beschichtungsmaterial (Inconel, Edelstahl usw.) vom Grundwerkstoff (Kohlenstoffstahl) unterscheidet, macht die Qualität der Grenzfläche zwischen diesen Materialien die Umlenkung von der Innenwand (ID) des Rohrs unvorhersehbar oder sogar unmöglich. Außerdem erzeugt die anisotrope Struktur der Beschichtung und der Schweißnaht eine Ultraschallmodenwandlung und unterschiedliche Schallbündelausrichtungen. Demzufolge können Hochpräzisionstechniken, wie die Prüftechnik mit Aufteilung nach Schweißzonen, nicht verwendet werden. Die Impuls-Echo-Technik unter Verwendung der zweiten Umlenkung des Schallbündels ist unmöglich, wodurch die Prüfung der Decklage und der darunter liegenden Lagen extrem anspruchsvoll ist.

Lösung

Olympus entwickelte einen Dual Matrix Array Sensor (DMA) zur Erhöhung der Kapazität für die Erkennung und Größenbestimmung von Fehlern in der Wurzellage, im Volumen und in der Nahtüberhöhung von ungleichen Schweißnähten bei beschichteten Rohren mit großem Durchmesser. (Weitere Einzelheiten zu Dual Matrix Array Sensoren sind im folgenden Anwendungsbeispiel nachzulesen: Dual Matrix Array Sensoren für die Schweißnahtprüfung bei schallstreuenden Materialien.)

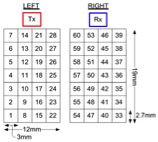

Die Prüfungen in diesem Anwendungsbeispiel erfolgten an einem Rohr von 36 Zoll mit einem DMA-Sensor mit 2,25 MHz und 2 Matrizen mit 28 Elementen (7 × 4), der an einem 55°-Vorlaufkeil für Longitudinalwellen montiert war.

Das tragbare Prüfgerät OmniScan MX2 32:128 PR war so programmiert, dass die gesamte Schweißnaht abgedeckt war, ohne die Innenwand des Rohrs auszulassen. Zwei verschiedene Gruppen wurden eingesetzt:

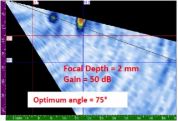

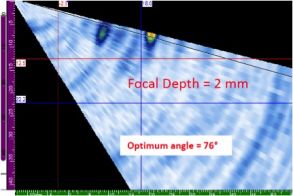

- Gruppe 1 mit einer sektoriellen Prüfung bei 30° bis 76° mit Longitudinalwellen bis auf 2 mm Tiefe fokussiert, um das gesamte obere Volumen der Schweißnaht und Oberfläche abzudecken.

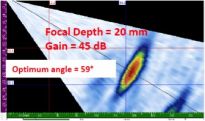

- Gruppe 2 mit einer sektoriellen Prüfung bei 30° bis 76° mit Longitudinalwellen bis auf 20 mm Tiefe fokussiert, um die Wurzellage und das Volumen der Schweißnaht abzudecken

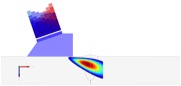

Die folgende Abbildung zeigt die erzeugte Schallbündelmodulierung an der Grenzfläche zwischen den 2 Matrizen.

|  |

Dargestellte Schallbündelmodulierung: Schallbündelfokussierung mit 75°-Longitudinalwellen bis auf 2 mm Tiefe fokussiert (Teil von Gruppe 1) [links]; Schallbündelfokussierung mit 45°-Longitudinalwellen bis auf 20 mm Tiefe fokussiert (Teil von Gruppe 2) [rechts]

Die Prüfung erfolgte manuell, ohne die Verwendung eines Scanners oder Weggebers.

Technische Ausstattung

Folgende Geräte wurden für die Prüfung eingesetzt:

|

Phased-Array-Prüfgerät

1 Dual Matrix Array Sensor: 1 flacher Vorlaufkeil: Software: |

OmniScan MX2 32/128 PR (U8100149)

2.25DM7X4PM-19X12-A17-P-2.5-OM (U8331715) SA17-DN55L0-IHC (U8831948) NDT SetupBuilder Software 1.0R5 TomoView (optional) |

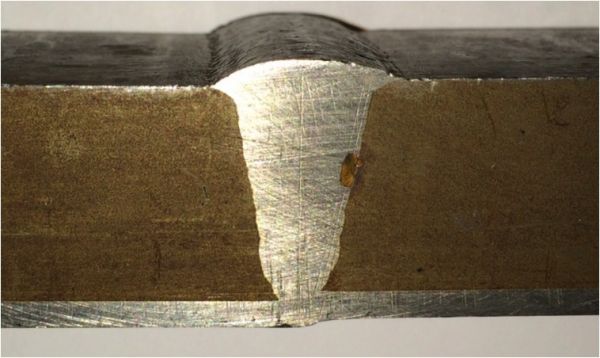

Das Prüfteil war ein Rohr mit einem Durchmesser von 36 Zoll aus Kohlenstoffstahl mit einer mechanisch versehenen Inconel Beschichtung (625) mit einer Dicke von 3 mm. Das Schweißmaterial bestand ebenso aus Inconel 625.

Die Referenzfehler des Modells sind im Folgenden abgebildet. Diese Fehler bilden: T/4, T/2 und 3T/4 Querbohrungen von 2,5 mm in der Schweißnahtmitte (in Mittellagen und Wurzellage), sowie 3 Kerben mit einer Länge von 10 mm und einer Tiefe von 2 mm (in Decklage, Nahtübergang und Kapplage).

Lage der Referenzfehler eines beschichteten Rohrs

Ergebnisse

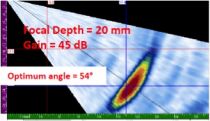

Alle Querbohrungen wurden mit einem Signal-Rausch-Verhältnis besser als 45 dB erkannt. Die 3T/4 und T/2 Querbohrungen wurden mit Gruppe 2 (bis auf 20 mm Tiefe fokussiert) und die T/4 Querbohrung wurde mit Gruppe 1 (bis auf 2 mm Tiefe fokussiert) erkannt.

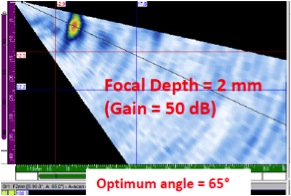

Die Kerbe im Nahtübergang, die sich auf der gleichen Seite wie der Sensor befindet, und die Kerbe in der Nahtdecklage wurden mit dem gleichen Signal-Rausch-Verhältnis höher als 40 dB und mit Gruppe 1 mit einem Fokus bei 2 mm Tiefe erkannt (siehe folgende Abbildung). Die Kerbe in der Wurzellage wurde problemlos mit Gruppe 2 mit einem Fokus bei 20 mm Tiefe erkannt. Doch das Bild wurde nicht aufgezeichnet.

|  |

Erkennung der Kerbe im Nahtübergang (links); Erkennung der Kerbe in der Nahtdecklage in der Schweißnahtmitte (rechts)

Wichtige Anmerkung:

Die in diesem Anwendungsbeispiel ermittelten Ergebnisse stammen von einem DMA-Sensor mit 2,25 MHz von einem beschichteten Rohr mit großem Durchmesser. Diese Ergebnisse sind nicht auf kleine Rohrdurchmesser übertragbar. Einzelheiten zu kleinen Rohrdurchmessern sind im folgenden Anwendungsbeispiel nachzulesen: Prüfung von austenitischen Stahlrohren mit kleinem Durchmesser mittels Dual Linear Array Sensoren (DLA).

Auch diese Prüfung erfolgte manuell, ohne die Verwendung eines Scanners oder Weggebers. Diese Technik ist zwar flexibel, aber auch vom Prüfer abhängig. Daher können diese Ergebnisse nicht auf eine Umgebung mit hoher Produktionsrate übertragen werden. Olympus ist ebenso damit beschäftigt, Lösungen für diese Art von Umgebung unter Verwendung ähnlicher Werkzeuge zu entwickeln.

Zusammenfassung

Ein DMA-Sensor mit 2,25 MHz in Verbindung mit dem Prüfgerät OmniScan MX2 32:128 PR kann für eine Prüfung von beschichteten Rohren mit großem Durchmesser vorteilhaft sein. Der gesamte Prüfbereich der ungleichen Schweißnaht wurde abgedeckt. Mit einer Prüfkonfiguration aus zwei Gruppen mit einer Schallbündelausrichtung von 30° bis 76° mit Longitudinalwellen an 2 mm und 20 mm Tiefe fokussiert, können Querbohrungen im Volumen und Kerben am ID und AD erkannt werden.

Diese Ergebnisse scheinen vielversprechend. Olympus beabsichtigt, diese Strategie weiterzuentwickeln, um den Einsatz dieser Werkzeuge auf kleinere Rohrdurchmesser und Umgebungen mit hohen Produktionsraten zu übertragen.