Was ist ein Ammoniakwäscher?

Ammoniakwäscher werden in der chemischen Prozessindustrie zum Entfernen giftiger Ammoniakdämpfe aus dem Abluftstrom von Prozessanlagen eingesetzt. Um die Luft von Ammoniakgas zu reinigen, verwenden Ammoniakwäscher ein chemisches Mittel, wie verdünnte Schwefelsäure.

Da Ammoniakwäscher stark korrosiven Bedingungen ausgesetzt sind, sind sie aus korrosionsbeständigem Material wie glasfaserverstärktem Kunststoff (GFK) gefertigt. In der chemischen Industrie wird außerdem Chlor, ein weiteres korrosives Gas, verwendet. Auch die Rohre und Behälter für die Chlorgasversorgung bestehen häufig aus GFK. Dieses Material hat die Vorteile, dass es leicht und korrosionsbeständiger ist als die meisten Metalle der Serie 300. Zudem ist GFK auch preiswerter als korrosionsbeständige Metalle, wie Nickellegierungen oder Titan.

Abbildung 1: Abgasturm einer chemischen Prozessanlage zur Herstellung von Düngemittel auf Ammoniakbasis

Herausforderungen bei der Prüfung von GFK mit Ultraschall

Die GFK-Bauteile eines Ammoniakwäschers verschleißen und altern im Laufe der Zeit, sodass es für Chemieunternehmen wichtig ist, sie regelmäßig zu prüfen, um einen Systemausfall zu vermeiden. Die Prüfung von GFK-Komponenten, wie Flanschen, mit konventionellem Ultraschall (UT) ist jedoch eine Herausforderung, da das Material schalldämpfend ist und der Flansch unregelmäßig geformt ist.

Lösung mit einem Prüfgerät der OmniScan X3 Serie und einem DMA-Sensor

Unsere Lösung umfasst einen Dual Matrix Array (DMA) Sensor zur Durchführung einer Phased-Array-Prüfung (PA) in Sender-Empfänger-Konfiguration mit Longitudinalwellen unter Verwendung des OmniScan X3 Prüfgeräts. Mit dieser Konfiguration und einem Setup mit gepulsten niederfrequenten Ultraschallwellen über einen großen Winkelbereich lassen sich korrosions- und rissanfällige Bereiche zwischen der Dichtfläche des Flansches und dem konisch zulaufenden Bereich vollständig untersuchen.

Anwendung der PA-Lösung mit Dual Matrix Array Winkelsensor

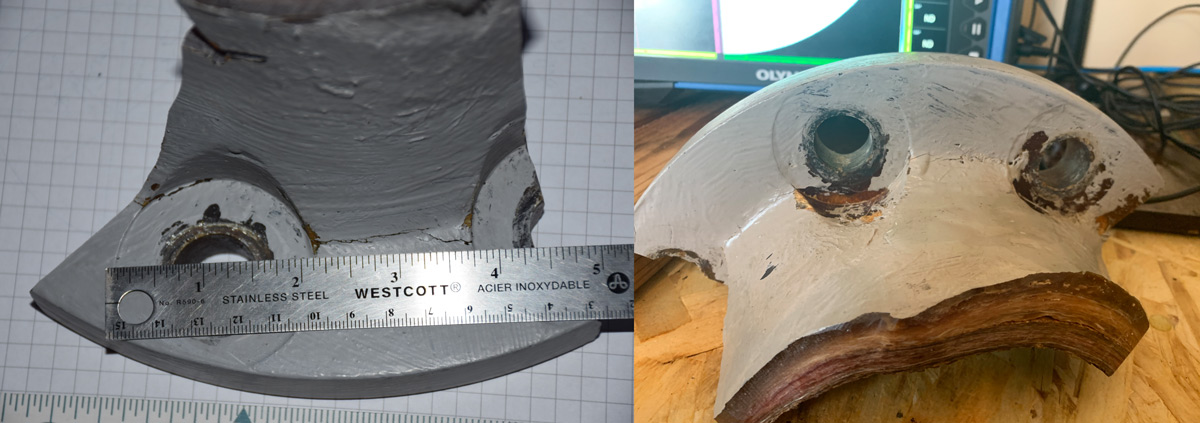

Abbildung 2: Rissbildung zwischen Schraubenlöchern eines abgetrennten GFK-Flanschprüfteils

Um die Wirksamkeit unserer Lösung zu testen, wurden Trennschnitte eines GFK-Flansches mit Rissen und Innenkorrosion (zur Verfügung gestellt vom Ingenieurbüro Consultco) als Prüfteil verwendet (Abbildung 2 bis Abbildung 4).

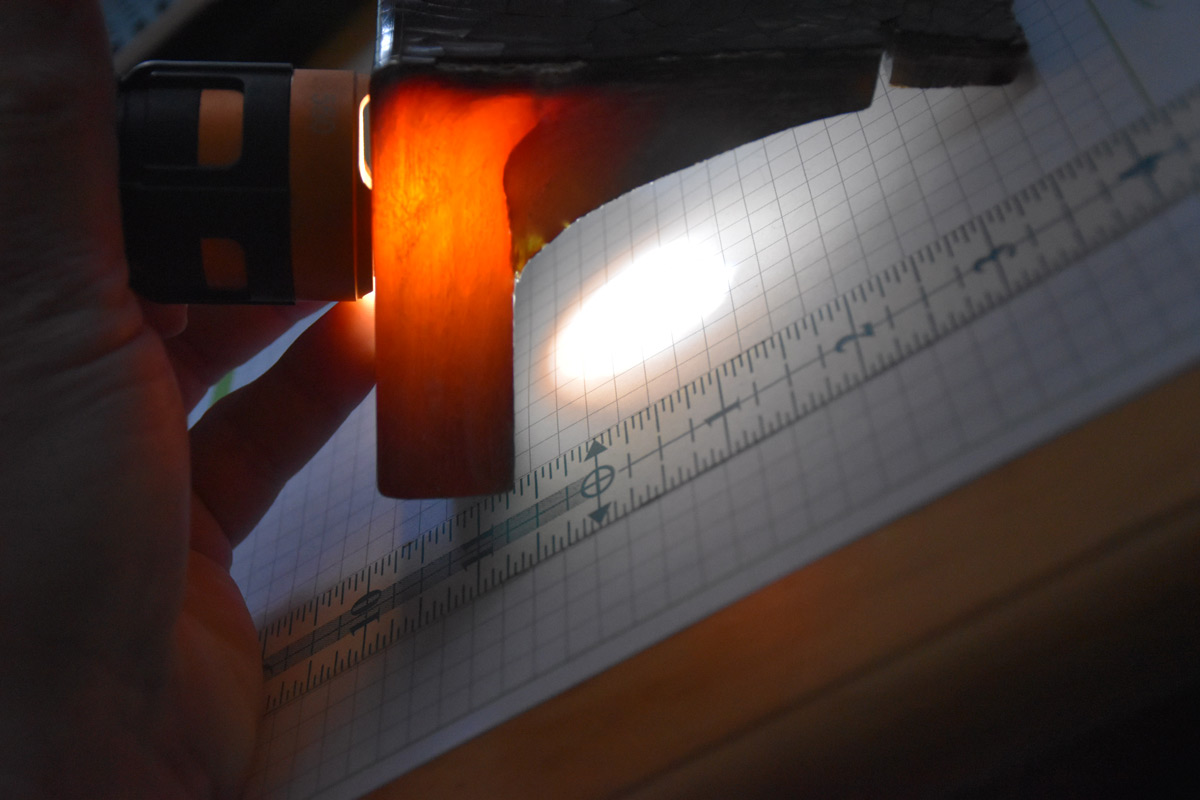

Abbildung 3: Bereich der Rissbildung, der mit einer Lichtquelle in Kontakt mit dem Prüfteil sichtbar wird

Abbildung 4: Zustand der Innenfläche und Korrosion von GFK

Unsere ersten Prüfungen zeigten, dass die Erkennung der Innenkorrosion mit der Phased-Array-Technik (S-E) zwar möglich ist, doch das Signal-Rausch-Verhältnis zu schlecht war, um eine umfassende Prüfung des Prüfteils durchzuführen. Das Material dämpft den Schall zu sehr und der Zustand der Innenfläche war zu beschädigt (Abbildung 4). Es war mit der S-E-Technik unmöglich, das Ultraschallecho von der Rückwand zu „auszuschalten“, um den Riss an der Außenfläche zu erkennen.

Bei der Sender-Empfänger-Konfiguration mit Longitudinalwellen werden Sensoren mit unterschiedlichen Sender- und Empfänger-Arraygruppen, wie unsere DMA-Sensoren, verwendet. Bei DMA-Sensoren stammen die erfassten Signale nur aus dem Bereich, in dem sich die Schallbündel kreuzen. Durch die akustisch getrennten Sende- und Empfänger-Arrays kann ein kleinerer Vorlaufkeil verwendet werden, da kein Dämpfungsmaterial erforderlich ist. Dies bedeutet, dass sich der Sensor näher an der Oberfläche und somit näher am Prüfbereich befindet, was eine höhere Empfindlichkeit unterstützt und eine Dämpfung durch lange Schallwege im Vorlaufkeil verhindert.

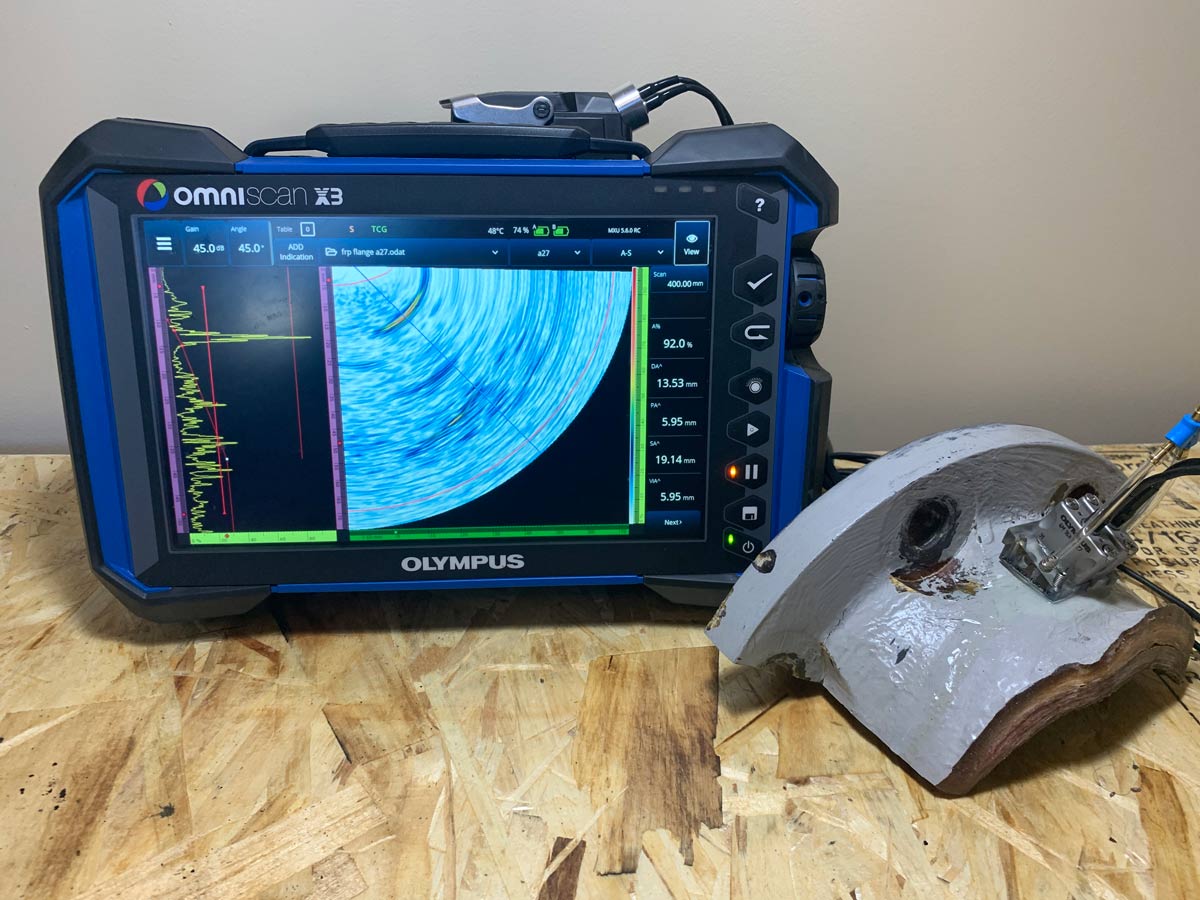

Abbildung 5: Prüfkonfiguration mit Gerät und Prüfteil

Die Verwendung von Longitudinalwellen anstelle von Transversalwellen mit dem DMA-Sensor bot eine geringere Interferenz und eine bessere Durchdringung. Dies führte zu einem Empfangssignal mit einem geringeren Rauschpegel, was bei der Prüfung von schallstreuendem, grobkörnigem Material (wie GFK) entscheidend ist.

Einzelheiten zum Sensor und Vorlaufkeil:

Sensormodell: A27 DMA-Sensor

Sensorfrequenz: 4 MHz

Elementkonfiguration: je 16 × 2 (Sende- und Empfänger-Arrays)

Nominaler Einschallwinkel des Vorlaufkeils: 55° Longitudinalwelle (LW)

Fokussierungsstrategie

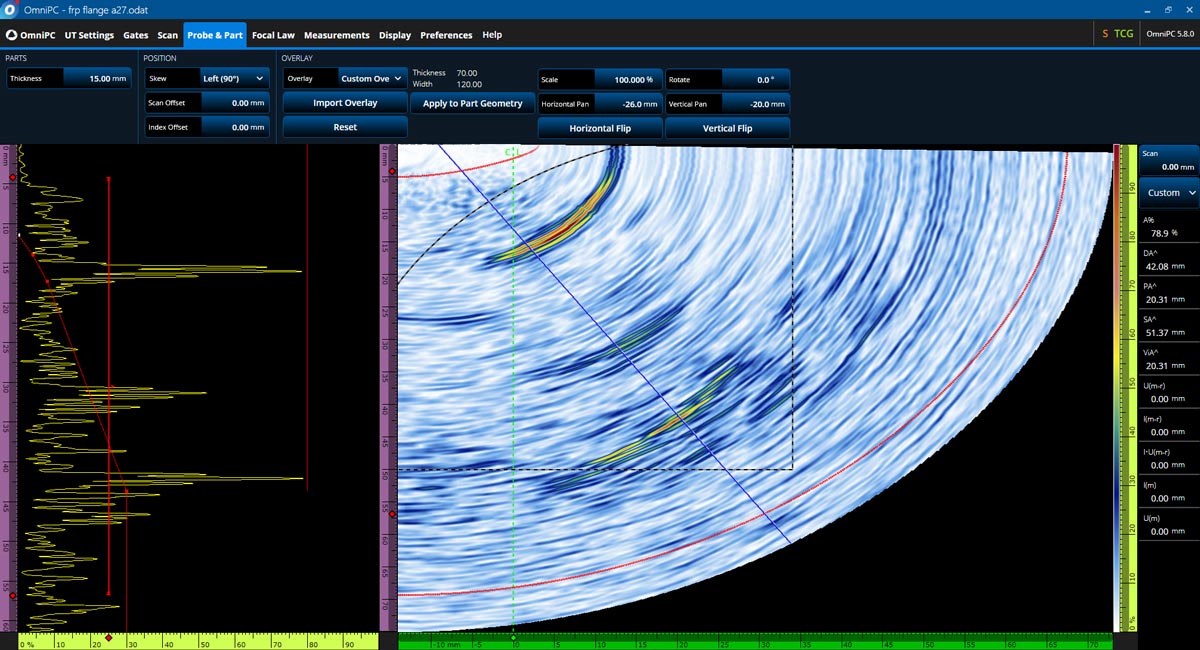

Für die Prüfung der Oberfläche und Erkennung des Risses wurde der DMA-Sensor (Abbildung 5) verwendet, um eine Prüfung mit großem Winkel mit einer Umlenkung durchzuführen. Der Phased-Array-Sektorscan wurde so eingerichtet, dass er Winkel bis zu 89° fasst. Über ca. 78° wurden alle Schallbündel im A-Bild im Wesentlichen parallel zur Oberfläche mit einer longitudinalen Schallgeschwindigkeit eingeschallt. Mit dieser Fokussiertechnik konnten wir eine flache Kerbe, Risse und andere Fehler erkennen.

Abbildung 6: Erkennung des Risses und der Innenkorrosion

Fazit: Anforderungen für eine erfolgreiche PA-Prüfung von GFK-Flanschen

Mit dem DMA-Sensor und der OmniScan X3 Konfiguration sowie der richtigen Sensorfrequenz und Fokussierungsstrategie konnten wir Risse und Korrosion in GFK-Flanschen erfolgreich erkennen. Um die Analyse zu erleichtern, verfügt die Datenanzeige (siehe Abbildung 6) über eine benutzerdefinierte Maske, die auf das Flanschprüfteil abgestimmt ist. Anhand der Prüfergebnisse konnten wir Korrosion an der Innenseite des Flansches sowie den Oberflächenriss in dem GFK-Bauteil erkennen und bewerten.