Hintergrund

Die spanende Bearbeitung von Teilen mittels Stanzen und Prägen kann problematisch sein, da der Prozess typischerweise Riefen mit glatten Oberflächen auf der Stempelseite und Grate mit ausgebrochenen Oberflächen auf der Matrizenseite erzeugt. Dies erschwert die nachfolgende Bearbeitung, wenn das Werkstück dick oder das Material schwierig zu bearbeiten ist, beispielsweise Edelstahl oder Titan. Hinzu kommt, dass Geschwindigkeit und Genauigkeit beim Stanzen und Prägen seit Jahren unverändert sind. Aufgrund dieser Probleme wird das Laserschneiden immer beliebter. Das Laserschneiden hat zwei Vorteile: Es funktioniert hervorragend mit einer Vielzahl von Materialien und liefert hochwertige Endprodukte. Beim Laserschneiden entstehen zwar keine Riefen oder Grate, doch verursacht die Hitze des Lasers gelegentlich ein Abschmelzen von Material, das dann auf der nicht vom Laser angestrahlten Rückseite des Werkstücks anhaftet. Um dies zu verhindern, wird geschmolzenes Material vor dem Abkühlen mit einem Hilfsgas abgeblasen. In einigen Fällen verfestigt sich jedoch ein Teil des Materials wieder. Dieses unerwünschte Material wird als „Schlacke“ bezeichnet. Um die Genauigkeit der Laserschnitte und die Qualität der Endprodukte zu gewährleisten, muss die Schlackenmenge sorgfältig gemessen werden (Abbildungen 1 und 2).

Die Lösungen von Olympus

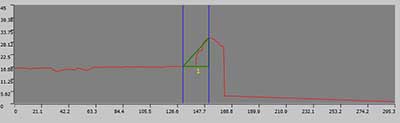

Mit dem LEXT 3D-Lasermessmikroskop Olympus lassen sich berührungslose, hochgenaue 3D-Messungen an Werkstücken durchführen, um die Größe und Form der Schlacke zu beurteilen. Die hohe Neigungsempfindlichkeit des Mikroskops ermöglicht genaue Messungen an Schlacke mit komplexen Geometrien und steilen Flanken.

Merkmale des Produkts

Mit dem LEXT Lasermessmikroskop von Olympus können 3D-Mikroformen berührungslos gemessen werden. Das Mikroskop verfügt über ultrahochauflösende Messfunktionen mit hoher Pixeldichte und weist daher eine hohe Genauigkeit auf. Durch die hohe Neigungsempfindlichkeit eignet sich das LEXT Mikroskop hervorragend für genaue Messungen komplexer und steilflankiger Schlacke.

Bild

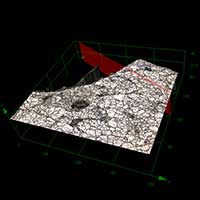

Abbildung 1: Hochauflösendes Bild der Lasereintrittsseite eines Werkstücks und zugehörige Messungen

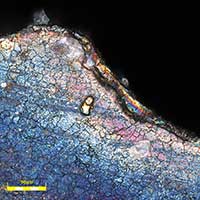

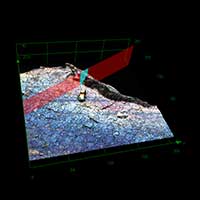

Abbildung 2: Hochauflösendes Bild der Laseraustrittsseite eines Werkstücks und zugehörige Messungen mit Schlacke