Anwendung

Die zuverlässige Bindung ist von entscheidender Bedeutung für die Integrität der Verbundstrukturen in Luftfahrzeugen über deren gesamte Lebensdauer. Daher wurden zerstörungsfreie Methoden zur Prüfung der Bindungsqualität während der Wartung entwickelt. Diese Anwendungsnotiz gibt einen Überblick über verschiedene Verfahren, die kürzlich entwickelt wurden, um die Zuverlässigkeit von Inspektionen zu erhöhen.

Hintergrund

Der Einsatz von Verbundwerkstoffen bei der Herstellung von Luftfahrzeugen nimmt zurzeit dramatisch zu. Die wichtigsten Flugwerkshersteller wie Boeing und Airbus haben kürzlich den Anteil von Verbundwerkstoffen bei der Konstruktion ihrer Verkehrsflugzeuge deutlich erhöht. So bestehen beispielsweise der Airbus A380 und der Airbus A350 zu wesentlichen Teilen und bei der Boeing 787 der gesamte Rumpf aus Verbundstrukturen. Hersteller von Regional- und Geschäftsflugzeugen haben die

Verwendung von Verbundwerkstoffen ebenfalls gesteigert. Eine ähnliche Zunahme wird auch bei Militärflugzeugen wie dem Kampfflugzeug F22 und dem Transportflugzeug A400 beobachtet.

Da Flugzeitstrukturen Einwirkungen durch Aufschlag und Blitzeinschlag unterliegen, sind zuverlässige und effiziente Methoden der zerstörungsfreien Prüfung (Nondestructive Testing, NDT) erforderlich, mit denen sich mögliche Schäden schnell untersuchen lassen. Die Methoden und die nötigen Messgeräte müssen für alle NDT-Prüfer weltweit einfach anzuwenden sein, um vergleichbare Ergebnisse bei den Wartungsprüfungen sicherzustellen.

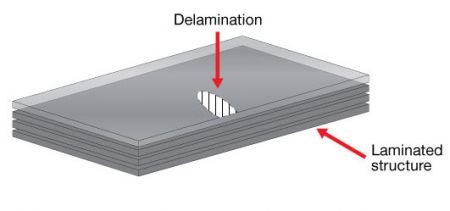

Einwirkungen auf Flugzeitstrukturen können unterschiedliche Arten von Schäden an Verbundstrukturen hervorrufen. Die Schäden unterscheiden sich je nach Art des Verbundbauteils, seiner Zusammensetzung und seiner Dichte. Bei den Schäden an Schichtverbundstrukturen handelt es sich vor allem um Delaminationen zwischen den verschiedenen Lagen der Außenhaut von Rumpf und Tragflächen. Eine derartige Ablösung kann die Integrität der Konstruktion stark

beeinträchtigen. Der Rumpf der B787 und des A350 besteht im Wesentlichen aus Verbundwerkstoffen.

Abbildung 1: Delamination bei einem Schichtverbundwerkstoff

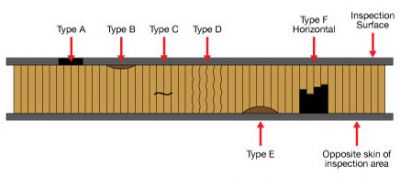

Sandwich-Verbundstrukturen, die aus einem wabenförmigen Kern ("Honeycomb"; NOMEX o. ä.) zwischen laminierten Carbon-Außenschichten bestehen, können unterschiedliche Arten von Schäden aufweisen. Die folgenden Defekte können nach einem Aufschlag beobachtet werden:

Typ A: Delamination zwischen Schichten der CFRP-Außenhaut parallel zur Oberfläche

Typ B: Haftverlust zwischen der Außenschicht und dem Wabenkern

Typ C: Riss im Wabenkern parallel zur Prüfoberfläche

Typ D: Wabenkern im parallelen Bereich zertrümmert

Typ E: Haftverlust zwischen der Innenseite der Haut und dem Wabenkern

Typ F: in den Wabenkern eingedrungene Flüssigkeit

Abbildung 2: Schäden an einer Sandwich-Verbundstruktur

Lösungen und Ausrüstung

Multimodale akustische Bindungsprüfung

Das Bondmaster 600 ist ein Multimode-Ultraschallgerät zur Prüfung des Stoffschlusses bei Verbundwerkstoffen mithilfe von Sender-Empfängertechniken, der Analyse der mechanischen Impedanz (MIA) und der Resonanztechnik. Dieses Gerät wird bei den meisten vorhandenen Flugzeugen bereits seit längerem eingesetzt. Kürzlich wurden jedoch neue Methoden entwickelt.

Abbildung 3: Olympus BondMaster 600

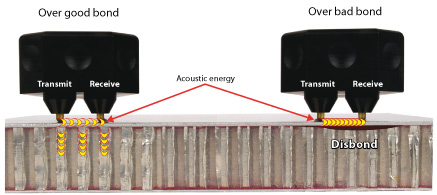

Sender-Empfängertechniken werden zur Prüfung von Verbundmaterialien angewendet, die Wabenstrukturen enthalten. Der Sender emittiert akustische Energie in das Bauteil, die vom Empfänger empfangen wird. Bei einer Verbundstruktur wird ein Teil der akustischen Energie von den Komponenten der Struktur abgeschwächt. Wird der Messkopf über einem Bereich mit Haftverlust aufgesetzt, ist die zum Empfänger zurück gelangende Energiemenge größer, was zu einer

Änderung der Amplitude führt.

Abbildung 4: Bindungsprüfung im Sender-Empfänger-Modus

Kürzlich wurde eine Adaption dieser Technik entwickelt, die den zuverlässigen Nachweis eines Haftverlusts ermöglicht (Fläche 25 mm x 25 mm), der sich auf der entgegengesetzten Seite unter einer 40 mm starken Wabenstruktur befindet (Typ-E-Defekt). Speziell für eine schwierige und zeitaufwändige Inspektion eines Airbus-Flugzeuges wurde ein neuer Hochspannungs-Differenztastkopf entwickelt. Das bemerkenswerte Ergebnis findet nun in einem Service-Bulletin von Airbus

Erwähnung.

Herkömmliche Ultraschallprüfung

Ultraschall ist die zur Inspektion von Verbundwerkstrukturen am häufigsten eingesetzte Technik. Es steht eine Vielzahl von Ultraschallgeräten zur Verfügung, die sich für verschiedenste Zwecke eignen. In der Regel pflanzt sich Ultraschall in Schichtverbundstrukturen sehr gut fort und Anomalien lassen sich leicht nachweisen. In Sandwichstrukturen wird Ultraschall aufgrund der Inhomogenität und der geringen Dichte des Kerns jedoch extrem stark abgeschwächt. Daher

erfordert der Einsatz von Ultraschall bei Sandwichstrukturen Geräte mit speziellen Funktionen.

In einem Fertigungsumfeld werden große Sandwichplatten mit Transmissionsmethoden geprüft. Dabei wird ein Ultraschallstrahl mit relativ großer Amplitude in die Platte emittiert und ein Empfängermesskopf auf der anderen Seite misst die Abschwächung des Signals. Die Ergebnisse werden üblicherweise als C-Bilder dargestellt. Diese Technik wird häufig eingesetzt und ist sehr zuverlässig. Allerdings ist es nicht möglich, diese Technik in einer

Wartungsumgebung anzuwenden, da die zu prüfenden Strukturen des Flugzeugs nicht von beiden Seiten zugänglich sind.

Dennoch können Haftverlust an Innen- und Außenschichten, eingedrungene Flüssigkeiten und Schäden am Kern mittels Ultraschall nachgewiesen werden. Dabei sind niederfrequente Schallköpfe und die Verfolgung des Rückwandechos erforderlich und müssen auf äußerst intelligente Weise eingesetzt werden. Die Delamination der Außenhaut und der Haftverlust zwischen der Außenhaut und dem Kern gehen mit einer kompletten Dämpfung des

Rückwandechos einher.

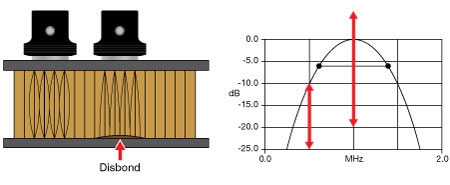

Kürzlich wurde eine Technik zum Nachweis von Haftverlusten zwischen der Hautinnenseite und dem Kern entwickelt. Bei dieser Methode wird ein 1-MHz-Messkopf mit hoher Bandbreite verwendet, der bei Anregung durch einen starken Rechteckimpuls in der unter dem Messkopf befindlichen Struktur Resonanz auslöst. Der Empfängerfilter des Geräts wird auf die Stärke der Struktur abgestimmt, so dass er bei der entsprechenden halben Wellenlänge arbeitet. Ein Haftverlust

verringert die Steifigkeit der Struktur und verursacht eine Resonanzverschiebung zu längeren Wellenlängen, weshalb sich die Resonanzfrequenz verringert. Ein Haftverlust in einem Bereich von 25 mm x 25 mm im Innern der Struktur verursacht aufgrund dieses Phänomens eine Abschwächung des Rückwandechos um 6 bis 12 db.

Abbildung 5:Prinzip der Ultraschall-Resonanztechnik

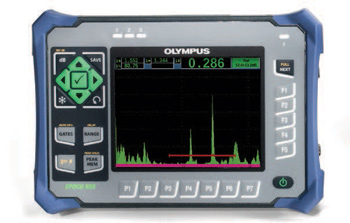

Das Ultraschallprüfgerät EPOCH 650 mit seinem Hochspannungsimpuls, der Qualität seines Rechteckimpulses und seinen einstellbaren Schmalbandfiltern ist für diese Methode das Gerät der Wahl.

Abbildung 6: Olympus EPOCH 650

Phased-Array-Ultraschallprüfung

Neue Technologien wie Phased-Array-Ultraschall sind ebenfalls in jüngster Zeit entwickelt worden. Inzwischen sind tragbare und einfach anzuwendende Geräte auf dem Markt. Das OmniScan PA wird in Wartungshandbüchern von Flugzeugherstellern bereits im Zusammenhang mit verschiedenen Anwendungen erwähnt, darunter der Nachweis von Aufschlagschäden bei Schichtverbundstrukturen.

Bei dieser Art von Schäden kann die Linien-Scan-Funktion genutzt werden. Das Gerät führt einen Linien-Scan mit Senkrechteinschallung, der eine große Fläche abdeckt, in einem Prüfdurchgang durch. In Kombination mit einem tragbaren Scanner wie dem Glider stellt das System die Ergebnisse als C-Bild dar, das eine intuitive Kartierung der geprüften Strukturen bietet. Die kombinierte Anwendung von Bild und Scanner

erhöht die Zuverlässigkeit und verkürzt die Dauer der Prüfung.

Abbildung 7: Olympus OmniScan PA und GLIDER zur Inspektion von Verbundwerkstoffen

Handgehaltener Ramp Damage Checker

Die Entwicklung von Methoden und Geräten für die zerstörungsfreie Prüfung wird mit großen Aufwand betrieben, da der zunehmende Einsatz von Flugzeugen mit Verbundstrukturen die schnelle Prüfung auf Aufschlagschäden während der Abfertigung am Flughafen erforderlich macht. Da nicht auf allen Flughäfen weltweit NDT-Techniker verfügbar sind, wurden Geräte entwickelt, die auch von Nicht-Technikern verwendet werden können, um eine

mögliche Delamination aufgrund von Aufschlägen nachzuweisen.

Das 35RDC ist ein einfaches Go-/No-go-Ultraschallgerät, das für die Inspektion der neuen Boeing 787 und andere Verbundstrukturen entwickelt wurde. Es ist speziell zur Verwendung durch Personal konzipiert, das nicht für die NDT geschult ist, und wird bei festen Laminatstrukturen (keine Wabenstrukturen) zur Erkennung von Aufschlagschäden unter der Oberfläche eingesetzt. Das Konzept, das auf dem

bewährten Puls-Echo-Verfahren basiert, wurde von Boeing entwickelt und anschließend patentiert. Das 35RDC wird inzwischen in den B787-Strukturreparaturdaten erwähnt.

Abbildung 8: Olympus 35RDC (Ramp Damage Checker)