In diesem Anwendungsbeispiel wird untersucht, wie Flüssigkeitsstände in einem Behälter oder einem Rohr mit der nicht invasiven Methode der direkten Füllstandsmessung gemessen werden können. Zudem wird erklärt, wie man das Vorhandensein oder Nichtvorhandensein von Flüssigkeit in einem versiegelten Behälter feststellt.

Verfahren für die Füllstandsmessung

Die einfachste Methode zur Messung des Füllstands ist die direkte Messung mittels eines Messstabs oder justierten Auftriebkörpers. Diese Methode ist in jedoch in solchen Fällen nicht geeignet, wenn ein abgedichteter Behälter nicht geöffnet oder sein Inhalt nicht freigelegt werden kann. Die Füllstandsmessung mittels Ultraschall ist oft eine gute Lösung für Situationen, in denen viele Behälter befüllt werden und eine schnelle, automatisierte Füllstandsmessung erforderlich ist.

Die Füllstandsmessung mittels Ultraschall ist auch in den folgenden Bereichen nützlich:

- Messung des Füllstands ätzender oder reaktiver Flüssigkeiten in chemischen Verarbeitungsprozessen, in denen Behälter aus Sicherheitsgründen nicht geöffnet werden dürfen und in denen die Art der Chemikalie oder des Verfahrens die Installation eines internen Auftriebkörpers verhindert.

- Erkennung von vorhandenen stehenden Flüssigkeiten in Rohren, insbesondere bei der Untersuchung von Rohren, die während Wartungsarbeiten geöffnet oder geschnitten werden.

- Überprüfung des Füllstands verschiedener Fahrzeugkomponenten, wie Kraftstofftanks, Getrieben, Motorölwannen und Differenzialgetrieben, am Fließband, wenn eine schnelle und zuverlässige nicht invasive Messung erforderlich ist. In einigen Fällen wurden Messgeräte in Verbindung mit einem automatisierten Manipulator verwendet, um den Messkopf für die Online-Messung gefüllter Behälter zu positionieren. Die Ausgabe der Messgeräte wurde zur Aktivierung von Farbspritzgeräten verwendet, um Behälter zu markieren, deren Füllstand außerhalb der Toleranz lag.

- Messung einer Ölschicht, die in einer Erdölverarbeitungsanlage über einer Wasserschicht schwimmt. Im Prinzip ist es möglich, jede einzelne Flüssigkeitsschicht in Situationen zu messen, in denen eine Flüssigkeit auf einer zweiten Flüssigkeit mit unterschiedlicher akustischer Impedanz schwimmt.

Im Allgemeinen werden Füllstandsmessungen von Flüssigkeiten in zwei Kategorien unterteilt: Messungen des tatsächlichen Flüssigkeitsfüllstands (Tiefe oder Höhe) und Messungen der Gegenwart bzw. des Fehlens von Flüssigkeit an einem bestimmten Punkt. Beide Messungen werden in den folgenden Abschnitten einzeln beschrieben:

Technische Ausstattung für die direkte Füllstandmessung

Der Flüssigkeitsstand wird im Allgemeinen durch herkömmliche Dickenmessverfahren mit der Impuls-Echo-Methode anhand von Standard-Ultraschalldickenmessern oder -prüfgeräten (mit größerem Bereich) gemessen. Messköpfe werden auf der Grundlage spezieller Anwendungsanforderungen ausgewählt, üblich sind jedoch 1 MHz oder 2,25 MHz. Wir empfehlen folgende Geräte:

- Die 39DL PLUS und 45MG Dickenmessgeräte mit Einzelschwinger-Software können zur Messung des Füllstands eingerichtet werden. Sie verfügen über hohe und niedrige Alarme und einen Datenspeicher zur Aufzeichnung und Dokumentation sowie eine Digitalanzeige. Der Messbereich liegt ca. bei 125 mm.

- Die Prüfgeräte EPOCH 650 und EPOCH 6LT können sehr lange Flüssigkeitsstrecken messen (ggf. länger als 1,25 m).

Für jedes dieser Prüfgeräte sind Bereich und Genauigkeit durch spezifische Messbedingungen festgelegt und müssen im Einzelfall angegeben werden. Eine Genauigkeit von ± 2,5 mm ist bei den meisten Flüssigkeiten möglich.

Messverfahren zum Erkennen vom Vorhandensein oder Nichtvorhandensein von Flüssigkeit

Der Flüssigkeitsstand in einem Behälter wird durch Ankoppelung des Messkopfs an den Boden des Behälters unter Verwendung eines Koppelmittels gemessen. Ein elektrischer Impuls vom Dickenmessgerät zum Messkopf erzeugt einen kurzen Ultraschallimpuls, der durch die Behälterwand und in die Flüssigkeit geschallt wird. Der Impuls schallt durch die Flüssigkeit, bis er die Oberfläche erreicht, an der er reflektiert wird, und kehrt durch die Flüssigkeit zurück, um von dem Messkopf empfangen zu werden.

Das Echo von der Flüssigkeitsoberfläche wird zeitlich präzise von einem elektronischen Nullpunkt aus gemessen, für den Laufzeit durch die Behälterwand subtrahiert wurde. Die Umlaufzeit des Impulses wird mithilfe der folgenden Gleichung elektronisch in den Füllstand umgerechnet:

h = vt/2

Wobei:

h = Flüssigkeitspegel

v = Schallgeschwindigkeit in der Flüssigkeit

t = Umlaufzeit

Der Flüssigkeitspegel wird auf der Digitalanzeige angezeigt. Bei dieser Messtechnik müssen die nachstehenden Faktoren berücksichtigt werden, um zuverlässige Ergebnisse zu erzielen.

- Material und Dicke des Behälters: Dies sind besonders wichtige Faktoren in Bezug auf Flüssigkeitseigenschaften und den Pegel. Dickwandige Stahlbehälter können die Messung des messbaren Mindestpegels aufgrund von der Wand stammenden Ring-down-Effekten stark einschränken. Kunststoffbehälter besitzen akustische Eigenschaften, die denen vieler Flüssigkeiten ähnlich sind, und sorgen somit für eine effiziente Schallübertragung vom Messkopf durch die Flüssigkeit, was Ring-down-Effekte minimiert.

- Oberflächenbeschaffenheit der Behälterwand: Behälteroberflächen mit Korrosionsbefall oder Lochfraß können Schallwellen verzerren und erschweren oder verhindern die Messung.

- Krümmung von Behältern: Stark gekrümmte Behälter können Schallwellen verzerren oder unzureichendes Ankoppeln des Prüfkopfs am Behälter verursachen, was zuverlässige Messungen verhindert.

- Hindernisse: Der Schallweg zwischen dem Boden des Tanks und der Oberseite der Flüssigkeit muss frei von physischen Hindernissen wie Trennblechen oder Füllleitungen sein.

- Akustische Eigenschaften der Flüssigkeit: Der Grad der Schallschwächung in der Flüssigkeit gibt in der Regel einen Höchstwert für die Füllstandmessung vor. Im Allgemeinen schwächen zähflüssige Flüssigkeiten und Flüssigkeiten mit hohen Feststoffkonzentrationen Ultraschall am meisten.

- Temperatureffekte: Temperaturänderungen in der Flüssigkeit verursachen Veränderungen der Schallgeschwindigkeit in der Flüssigkeit. Wenn die Geschwindigkeitskalibrierung des Geräts nicht neu eingestellt wird, um diese Schallgeschwindigkeitsänderungen auszugleichen, ist die Pegelanzeige nicht korrekt.

- Gasblasen: Luftblasen oder andere Gasblasen streuen Schallwellen und erzeugen falsche Messwerte oder überhaupt keine Messwerte.

- Bewegung der flüssigen Oberfläche: Die flüssige Oberfläche muss im Behälter normalerweise bewegungslos bleiben, um ein lesbares Oberflächenecho zu erzeugen.

- Flüssigkeitszusammensetzung: Die Flüssigkeit muss eine einheitliche Zusammensetzung und Temperatur besitzen, damit genau Messergebniss erzielt werden können.

- Ankopplung des Prüfkopfs an die Behälterwand: Ein Schallimpuls lässt sich nur dann über den Prüfkopf durch die Behälterwand und die Flüssigkeit übertragen, wenn der Prüfkopf ordnungsgemäß an die Behälterwand angekoppelt ist.

Geräte zum Erkennen vom Vorhandensein oder Nichtvorhandensein von Flüssigkeit

Wir empfehlen ein Prüfgerät der EPOCH Serie, das sich für Füllstandmessungen an Messpunkten mit der Impuls-Echo-Methode eignet. Der eingesetzte Messkopf hängt von der Flüssigkeit und der Schallweglänge ab.

Verfahren zum Erkennen vom Vorhandensein oder Nichtvorhandensein von Flüssigkeit

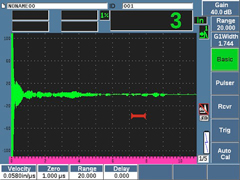

Die spezifischen Messeinstellungen hängen von der Anwendung ab. Im Allgemeinen empfehlen wir eine einfache Impuls-Echo-Messung, wenn die Anwendung einen Behälter oder ein Rohr umfasst, dessen Geometrie die Übertragung eines Ultraschallimpulses durch eine Flüssigkeit und die Aufnahme eines Echos von der Rückwand erlaubt. Gegenwart oder Fehlen einer Flüssigkeit kann durch visuelle oder akustische Alarme angezeigt werden. Im Impuls-Echo-Modus wird ein Signal vom Prüfkopf in die Behälterwand geschallt. Ist am Messpunkt Flüssigkeit vorhanden, sich ein Teil der Schallenergie durch die Flüssigkeit fortpflanzen, von der Rückwand des Behälters reflektiert und durch die Flüssigkeit und die Behälterwand in den Prüfkopf zurückgesendet. Ist keine Flüssigkeit vorhanden, tritt kein Rückwandecho auf. Einige Echos stammen jedoch von der Behälterwand mit angekoppeltem Prüfkopf. Für diese Prüfung werden üblicherweise niederfrequente Kontaktmessköpfe eingesetzt. In der untenstehenden Abbildung ist ein Kontaktmesskopf von 2,25 MHz an die Wand eines Stahltanks mit einer Dick von ca. 45 mm gekoppelt.) Die angezeigten Echos auf der linken Seite repräsentieren mehrere von der Tankwand stammende Echos, doch kein Echo befindet sich in der roten Blende. |

|

Durch Einstellen der Blende auf den Zeitpunkt des erwarteten Rückwandechos kann der Prüfer das Vorhandensein von Flüssigkeit kontrollieren. Ist Flüssigkeit vorhanden, tritt in der Blende ein Echo auf (wie in der Abbildung rechts gezeigt).

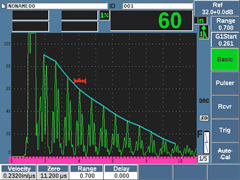

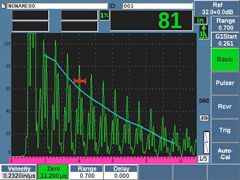

In gewissen Situationen kann die Impuls-Echo-Methode nicht eingesetzt werden. Gibt es keinen klaren Schallweg zwischen der Vorder- und Rückwand, muss die Überwachung der Flüssigkeit nach der Ring-down-Methode erfolgen. Dies erfordert immer eine glatte und saubere Behälteroberfläche für ein einheitliches Ankoppeln des Messkopfs gewährleistet ist. Bei dieser Methode identifiziert das Gerät Veränderungen der Rückwandechos über einen Prüfkopf, der an die Wand gekoppelt ist. Der Effekt ähnelt einem Klingelsignal, das sich in der Luft befindet und zugleich in der Flüssigkeit. Flüssigkeit dämpft die Schallenergie viel schneller als Luft. Das Gerät empfängt diese Art Echos und zeichnet ein Muster auf, das vom Prüfer verwendet werden kann, um die Gegenwart oder das Fehlen einer Flüssigkeit an einem bestimmten Punkt zu bestimmen. |

|

Diese Art der Prüfung wird normalerweise mit einem Vorlaufstreckenmesskopf durchgeführt. Die untenstehenden Abbildungen repräsentieren die typische Ring-down-Methode an einem Stahltank mittels des Vorlaufstreckenmesskopfs V206-RB (5 MHz). Das obere A-Bild repräsentiert das Echo der Ring-down-Methode einer flüssigkeitsumgebenen Wand. Die DAC-Funktion wurde verwendet, um die Echodynamik aufzuzeichnen. Das untere A-Bild repräsentiert größere Echos von einer luftumgebenen Wand, wobei der Dämpfungseffekt von Flüssigkeiten an der Wandinnenseite keine Rolle mehr spielt. Der Prüfer kann durch Hin- und Herbewegen des Messkopfs an der Tankseite den Übergangspunkt zwischen Flüssigkeit und Luft identifizieren und so den Punkt des Füllstands feststellen.

|

|