In diesem Anwendungsbeispiel geht es um die Messung der Wanddicke in der Blasformindustrie. Erfahren Sie mehr über die Geräte, Methoden, Justierung und Verfahren zur Bestimmung der Wanddicke von Blasformteilen.

Qualitätskontrolle von Blasformteilen

Jahrelang beinhaltete die Qualitätskontrolle von blasgeformten Teilen, dass sie mit einem Cuttermesser aufgeschnitten wurden, um dann ihre Dicke mit Messlehren messen zu können. Bei dieser konventionellen Prüfmethode gibt es mehrere Probleme. Beim Aufschneiden eines Teils bleiben an der Schnittkante oftmals Grate zurück. Misst der Prüfer an einer Stelle mit Grat, wird dabei nicht die tatsächliche Dicke erfasst.

Auch wenn der Prüfer vorsichtig ist und beschädigte Kanten vermeidet, ist die Messung anhand mechanischer Geräte trotzdem auf bestimmte Stellen beschränkt. Häufig erlaubt die Geometrie eines Teils keinen Zugang an zu engen Ecken oder an Griffbereichen von Flaschen. Sobald ein Teil für die Dickenmessung zerstört ist, kann es nicht mehr für die meisten anderen Prüfungen verwendet werden.

Ein weiteres Problem ist die unterschiedliche Technik des Bedieners. Mit Messschiebern können Fehler verursacht werden, wenn sie schräg zum Teil gehalten werden. Wenn Messschieber für Materialien verwendet werden, die durch den Druck der Klemmbacken zusammengedrückt werden können, variieren die Dickenmessungen von einem Bediener zum anderen. Es besteht ebenso ein potenzielles Sicherheitsproblem. Bediener müssen mehrmals pro Schicht Teile mit Universalmessern schneiden, was die Gefahr schwerer Verletzungen birgt.

Zwei elektronische Methoden, die diese Probleme verringern oder beseitigen können, ist die Ultraschallmessung und die Hall-Effekt-Messung. Beide Methoden werden heute häufig für die Qualitätskontrolle von blasgeformten Teilen verwendet. Die Auswahl einer Messmethode hängt grundsätzlich vom zu prüfenden Produkt ab. Dieses Anwendungsbeispiel behandelt wichtige Faktoren, die bei der Auswahl einer Messmethode für Blasformteile zu berücksichtigen sind.

Wie wird die Dicke mit Ultraschall-Dickenmessgeräten gemessen

Ultraschalldickenmessgeräte sind genaue und zuverlässige Hilfsmittel für eine zerstörungsfreie Wanddickenmessung von einer Seite des Teils, die zudem eine hohe Wiederholfähigkeit bieten. Sie messen die Laufzeit, die die Ultraschallwelle zum Durchschallen des Prüfteils benötigt. Der Messkopf wird auf eine Fläche des Prüfteils positioniert und mit einem Koppelmittel (wie Glyzerin, Propylenglykol oder Wasser) akustisch an das Prüfteil gekoppelt.

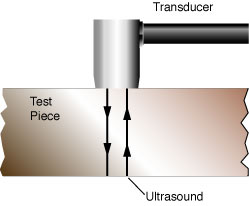

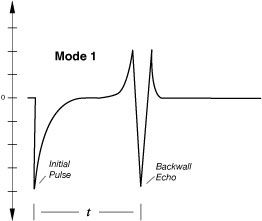

Der vom Messkopf gesendete Schallimpuls breitet sich von der Kontaktfläche zu der gegenüberliegenden Seite aus und wird als Echo zum Messkopf zurückgeschallt (siehe Abbildung). Das Dickenmessgerät misst die Laufzeit des Schallimpulses im Material (siehe Abbildung 2). Mit der Schallgeschwindigkeit im zu messenden Material berechnet das Dickenmessgerät die Dicke des Materials anhand der folgenden Gleichung:

Abbildung 1: Messkopf am Prüfteil. Die vom Messkopf gesendete Schallwelle breitet sich zwischen der Kontaktfläche und der Rückwand aus.

Abbildung 2: Der Sendeimpuls ist der ins Prüfteil eintretende Schall. Das Rückwandecho ist der Schall von der gegenüberliegenden Seite. „t“ ist die Variable für die Laufzeit des Schallimpulses. Mode 1 bezieht sich auf die Messmethode, die für den Sendeimpuls und das Rückwandecho zur Bestimmung der Dicke verwendet wurde.

Justieren von Ultraschallmessgeräten

Ultraschalldickenmessgeräte messen sehr genau, wenn die Fehlerquellen verstanden und einige wenige Vorsichtsmaßnahmen ergriffen worden sind. Nach einer angemessenen Justierung des Geräts sollte ein genauer Messwert angezeigt werden. Das Justierverfahren erfordert Materialproben mit bekannter Dicke.

Normalerweise wird das Gerät anhand dieser Proben auf die höchste und geringste zu messende Materialdicke eingestellt. Die Schallgeschwindigkeit des Materials und das Null-Offset (ein mit dem Aufnehmer zusammenhängender Parameter) werden durch die einfache Eingabe der bekannten Dicke von Referenzstandards über die Tastatur eingestellt. Das Dickenmessgerät verwendet die bekannte Dicke zur Berechnung der Schallgeschwindigkeit und des Null-Offsets für dieses Material und diesen Messkopf. Bei Durchführung von Dickenmessungen verwendet das Dickenmessgerät die justierte Schallgeschwindigkeit, um die Dicke des Teils zu berechnen.

Vorteile und Einschränkungen der Ultraschallmessung

Ein Hauptvorteil von Ultraschallmessungen besteht darin, dass bei Dickenmessungen nur eine Seite des Prüfmaterials zugänglich sein muss, wodurch auch geschlossene Behälter, große Bleche und andere Geometrien gemessen werden können, bei denen der Zugang zu beiden Seiten schwierig oder unmöglich ist. Dickenmessgeräte werden im Allgemeinen in der Hand gehalten und sind einfach zu bedienen.

Eine mögliche Einschränkung besteht darin, dass die Messgenauigkeit nur so gut ist wie die Genauigkeit, mit der das Material und die Schallgeschwindigkeiten bekannt sind. Daher geht diese Methode mit Ungenauigkeiten einher, wenn sich die Schallgeschwindigkeit des Materials unvorhersehbar ändert. Die Schallgeschwindigkeit kann durch Änderungen der Materialeigenschaften beeinträchtigt werden, wie z. B. durch erhebliche Temperaturänderungen oder Dichtevariationen. Die meisten Kunststoffe beispielsweise zeigen merkbare Geschwindigkeitsveränderungen, wenn sich die Temperatur um mehr als 5 °C ändert).

Der einfachste Weg, temperaturbedingte Fehler zu vermeiden, ist das Kalibrieren und Messen bei Umgebungstemperatur. Wenn dies nicht möglich ist, sollten die Kalibrierung und Messung an einer bekannten, konstanten Position während des Herstellungsverfahrens durchgeführt werden. Da die meisten Standard-Messköpfe durch Kontakt mit den Prüfteilen beschädigt werden, die heißer als ca. 50 ºC sind, wird eine Prüfung bei erhöhten Temperaturen nur mit speziellen Messköpfen empfohlen.

Bei Produkten mit dicken Wänden, bei denen die Innenseite heiß bleibt, während die Außenfläche abkühlt, kann sich die Temperatur von der Außenseite des Teils nach innen deutlich ändern. Diese Temperaturschwankungen können zu erheblichen Geschwindigkeitsänderungen durch die Wand des Teils führen, was zu Messunsicherheiten führen kann.

Wie Hall-Effekt-Messgeräte die Wanddicke messen

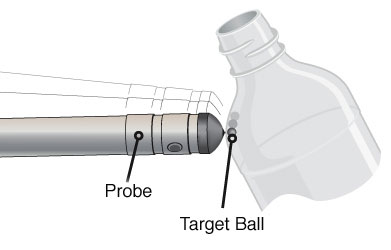

Das andere elektronische Messverfahren verwendet ein Phänomen, das als Hall-Effekt bekannt ist. Der Hall-Effekt nutzt ein Magnetfeld, das sich rechtwinklig zu einem stromführenden Leiter aufbaut. Diese Kombination umfasst eine Spannung in einer anderen Richtung. Wenn ein ferromagnetisches Teil, wie z. B. eine Messkugel mit bekannter Masse, in das Magnetfeld gebracht wird, ändert sich die induzierte Spannung. Wenn dieses Teil vom Magnet wegbewegt wird, ändern sich das Magnetfeld und damit die induzierte Spannung auf vorhersagbare Weise. Wenn diese Änderungen der induzierten Spannung aufgezeichnet werden, kann eine Kurve erstellt werden, die die induzierte Spannung mit der Entfernung des Teils von dem Messkopf vergleicht (siehe Abbildung 3).

Um eine Messung durchzuführen, positionieren Sie eine Hall-Sonde auf eine Seite des zu messenden Produkts und ein ferromagnetisches Ziel (normalerweise eine kleine Stahlzielkugel) auf der anderen Seite des Produkts. Das Dickenmessgerät zeigt den Abstand zwischen dem Teil und dem Messkopf an, was der Wanddicke entspricht.

Abbildung 3: Eine Messkugel auf einer Seite des Prüfteils. Der Messkopf befindet sich auf der gegenüberliegenden Seite des Prüfteils und die Messkugel wird von dem Messkopf angezogen.

Justieren von Hall-Effekt-Messgeräten

Das Hall-Effekt-Gerät wird mithilfe einer Reihe von Messscheiben mit bekannter Dicke auf dem Messkopf justiert. Eine Kugel wird auf die Messscheiben gelegt und jede bekannte Dicke wird in das Gerät eingegeben. Anhand der Daten, die während der Justierung in das Gerät eingegeben wurden, kann das Messgerät eine Nachschlagetabelle erstellen, was praktisch einer Kurve der Spannungsänderungen entspricht. Das Messgerät überprüft die gemessenen Werte anhand der Nachschlagetabelle und zeigt die Dicke auf seinem digitalen Bildschirm an. Dies mag auf den ersten Blick kompliziert erscheinen, in der Praxis muss der Prüfer aber lediglich bekannte Werte während der Justierung eingeben und überlässt dann dem Messgerät den Vergleich und die Berechnung. Der Justiervorgang verläuft automatisch, der Bediener muss sich also nicht mit den physikalischen Gesetzen auskennen, die die Messung ermöglichen.

Vorteile und Einschränkungen der Hall-Effekt-Messung

Die Vorteile dieses Verfahrens bestehen darin, dass kein Koppelmittel verwendet werden muss, keine Geschwindigkeitsveränderung je nach Temperatur oder anderen Materialeigenschaften auftreten und die Wanddicke in Bereichen mit engen Radien und von sehr dünnen Prüfteilen gemessen werden kann. Zudem ist es oft einfach, den Messkopf um das Prüfteil herumzuführen, um die Dicke anhand einer Reihe von Punkten schnell zu überprüfen oder die minimale Dicke eines Bereichs zu ermitteln.

Die einzige mögliche Einschränkung bei blasgeformten Kunststoffprodukten besteht darin, dass eine Messkugel im zu messenden Prüfteil positioniert werden muss, wodurch die Messung von geschlossenen Behältern (die mit Ultraschall gemessen werden können) nicht möglich ist. Das System kann Wanddicken von bis zu ca. 10 mm messen. Während Hall-Effekt-Messgeräte komprimierbare Materialien messen können, kann die Kugel das Material komprimieren. Daher sollte bei diesen Messungen die kleinstmögliche Kugel verwendet werden. Im Produktionseinsatz kann ein Bediener ein ganzes Teil in wenigen Sekunden scannen und dabei mehrere Messwerte speichern oder nach einer Mindestwand suchen. Häufig wird diese Art von Gerät in einem Produktionsbereich von Personal verwendet, das diese Formteile herstellt. Dieser Ansatz ermöglicht eine wahre statistische Prozesskontrolle (SPC).

So wird eine Messmethode für Blasformteile ausgewählt

Für die Auswahl von einer der beiden Messmethoden gibt es keine festen Regeln. Im Allgemeinen ist Ultraschall die bevorzugte Methode zum Messen großer, starrer Teile mit dicken Wänden. Für die Messung kleiner, dünnwandiger (weniger als 0,100 Zoll bzw. 2,5 mm) Teile mit engen Ecken werden Hall-Effekt-Messgeräte wie das Gerät Magna-Mike 8600 bevorzugt. Für die meisten Blasformanwendungen sind Dickenmessgeräte mit Hall-Effekt am besten geeignet. Die meisten blasgeformten Teile verfügen über komplexe Formen, relativ dünne flexible Wände und Ecken, die mit mechanischen oder Ultraschallmessgeräten schwer zu messen sind.

Für Ultraschallmessungen kann ein Präzisionsdickenmessgerät verwendet werden. Für die meisten gängigen Anwendungen mit einschichtigen Plastikflaschen empfehlen wir eines unserer Standard-Ultraschall-Dickenmessgeräte. Dazu gehören die Dickenmessgeräte 39DL PLUS und 45MG mit Einzelschwinger-Software. Mehrere Schallgeschwindigkeiten und Messkopfeinstellungen können in diesen Geräten gespeichert werden, wodurch die Messung verschiedener Materialien zu einem einfachen Vorgang wird. Sonopen Messköpfe, wie M116, M208 oder V260, werden häufig für dünnwandige Prüfteile empfohlen. Für dickwandige Prüfteile können die gleichen Dickenmessgeräte mit einem niederfrequenten Kontaktmesskopf (M112, M110 oder M109) eingesetzt werden. Verwenden Sie für Dickenmessungen von heißem Kunststoff bei Temperaturen über 50 °C einen Hochtemperatur-Vorlaufstreckenmesskopf.

Die Dickenmessung von dünnen Kunststoffflaschen oder mehrschichtigem Kunststoff erfordert die Verwendung einer viel höheren Frequenz, als die eines herkömmlichen Ultraschall-Dickenmessgeräts. Für dünne Flaschen unter 0,004 Zoll (0,1 mm) und Kunststoff-Mehrschichtbehälter empfehlen wir die 72DL PLUS Hochfrequenzmessgeräte. Das 72DL PLUS Dickenmessgerät kann Messköpfe mit Frequenzen bis zu 125 Megahertz verwenden und kann gleichzeitig die Dicke von bis zu sechs Schichten anzeigen.

Beide Arten von Messgeräten lassen sich in wenigen Schritten kalibrieren. Nach der Justierung liefert jedes Messgerät genaue wiederholbare Ergebnisse. Prüfern zufolge ist die Art und Weise, wie die Prüfung durchgeführt wird, bei diesen Verfahren weniger wichtig als bei mechanischen Messungen. Justierdaten werden mit protokollierten Messwerten gespeichert und ermöglichen eine Überprüfung der Arbeit des Prüfers. Sowohl Dickenmessgeräte mit

Ultraschall als auch mit Hall-Effekt bieten Protokollierungsfunktionen, wodurch mögliche Transkriptionsfehler entfallen.