Die Bedeutung von manueller Mikroskopie in vollautomatischen Fertigungsprozessen

Umgebungsbedingungen für die Chip Produktion

Mikroelektronische Bauelemente als Bestandteil von Elektronik sind Teil unseres täglichen Lebens geworden - ob in Smartphones, Smart Homes oder Smart Cars mit intelligenten optischen Sensoren und Emittern, sowie entsprechenden Logik- und Speicherbausteinen. Fortschrittliche Bauelemente dieser Art erfordern hochentwickelte Fertigungsanlagen und besondere Sorgfalt in der Handhabung, auch während der anschließenden Qualitätsprüfung. Daher ist die Halbleiter-Wafer-Herstellung hochautomatisiert. Sie wird aber punktuell durch gezielte manuelle Prüfprozesse ergänzt, wobei die meisten Vorgänge in einer Reinraumumgebung durchgeführt werden.

Höhere Qualitätsanforderungen in der LED-Fertigung

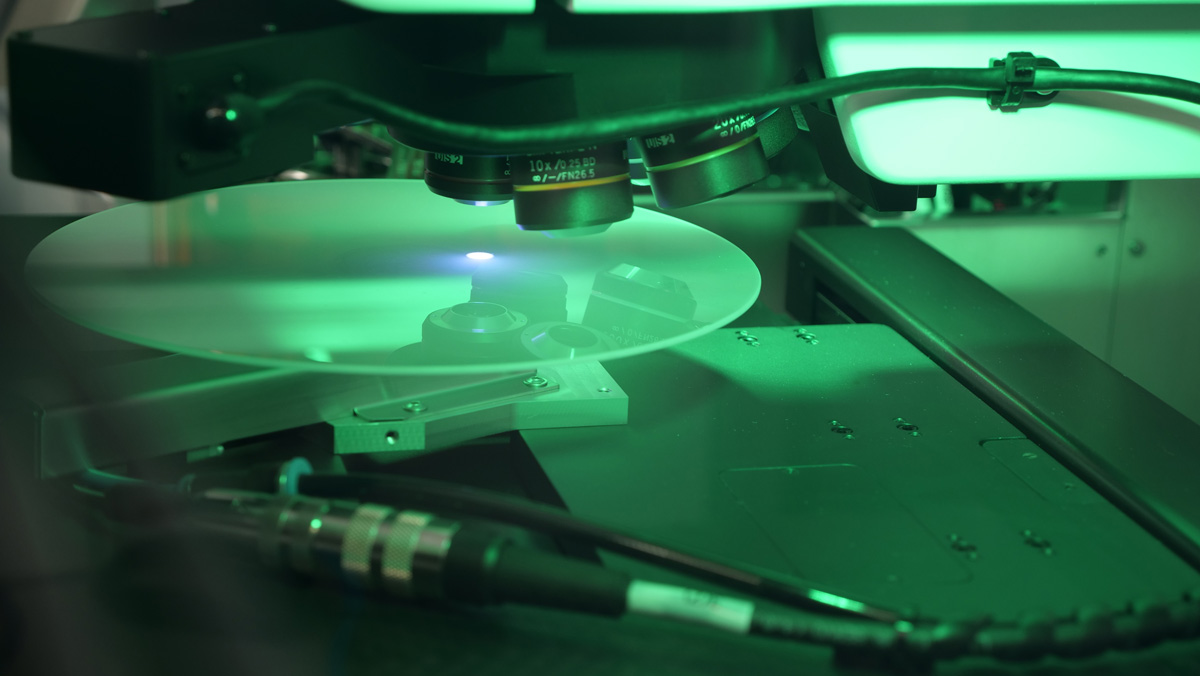

Abbildung 1: Saphir-Wafer unter MX Mikroskop (Quelle: PVA SPA)

Der Wunsch nach einer immer höheren Ausbeute und Zuverlässigkeit der Endprodukte ist auch in der LED-Fertigung der Motivator des kontinuierlichen Verbesserungsprozesses. Die fortschreitende Miniaturisierung und Steigerung der Leistungsdichte fordern diese Verbesserungen.

ams OSRAM ist ein führender Hersteller von optischen Lösungen. Für die Geschäftseinheit Opto Semiconductors in Regensburg gelten hohe Qualitätsansprüche hinsichtlich Luftreinheit und Schutz vor Partikelkontamination an den visuellen Nachkontrollplätzen. Mikroskopsysteme für die Nachkontrolle von Saphir-, Galliumarsenid- (GaAs)- oder Silizium-Wafern in der LED-Fertigung sind üblicherweise offene Arbeitsplätze in einem nach DIN EN ISO 14644-1 zertifizierten Reinraum.

Um die Partikelgenerierung durch Anlagenbediener zu reduzieren ist es notwendig, die Wafer während der mikroskopischen Begutachtung vor äußeren Einflüssen abzuschirmen. Auch innerhalb der Inspektionsanlage sollte für eine definierte Reinheit der Luft gesorgt werden. Die Wafer werden für einen so gesteigerten Anspruch in geschlossenen Kassetten mit je 25 Stück zwischen den unterschiedlichen Prozessschritten transportiert. Eine Maschine muss demnach über die Fähigkeit verfügen, eine solche Kassette zu entriegeln und nach Prozessende auch wieder zu verriegeln. Im Falle von Wafern mit einem Durchmesser von 200 mm handelt es sich um Kassetten vom Typ SMIF (Standard Mechanical Interface). Meistens erfolgt die visuelle Kontrolle der optischen Güte der Oberflächenbeschaffenheit der Wafer nach lithografischen- und chemischen Prozessen. Die Anlagenbediener tragen hierbei die Verantwortung für die Maßgenauigkeit der Bauelemente und der festgestellten Defektfreiheit.

Partnerschaftliche Zusammenarbeit mit Systemintegrator aus Bayern

Bei der Suche nach einem geeigneten Lieferanten für teilautomatisierte Mikroskopsysteme mit einem für eine automatisierte Fertigung geeigneten Integrationskonzept fiel die Wahl auf PVA TePla, in diesem Fall vertreten durch das Tochterunternehmen PVA SPA Software Entwicklungs GmbH mit Sitz in Coburg. Dank der bereits langjährigen und erfolgreichen Zusammenarbeit ist PVA SPA ein gern gesehener Lieferant optischer Mikroskopie für ams OSRAM. Dies liegt insbesondere an der überaus hohen Flexibilität in der Umsetzung von speziellen Prozessanforderungen. Dazu zählen, neben einer standardisierten Anlagenkopplung mittels dem in der Halbleiterindustrie bekannten SECS-GEM Protokoll, auch die vollständige Nachvollziehbarkeit manueller optischer Kontrollen durch ein digitales Reporting an ein übergeordnetes Fertigungsleitsystem. Diesem Trend kann PVA SPA mit seinen individuellen Lösungen gerecht werden und erhielt deshalb den Zuschlag für neue teilautomatisierte Mikroskope bei ams OSRAM. Die Systeme konnten auch einer entsprechenden Wirtschaftlichkeitsprüfung des Kunden genügen.

Die geführte Wafer Inspektion mit einer KLARF-Generierung (KLA-Result-File) und einer einfachen Operatorsteuerung bilden eine gut eingebettete Lösung im sonst stärker automatisierten Fertigungsumfeld. Die Fertigungs- und Datenleitsysteme werden somit nach der teilmanuellen Kontrolle automatisch bespielt und der Linienfluss und die Buchungsstrecken werden nur wenig beeinträchtigt.

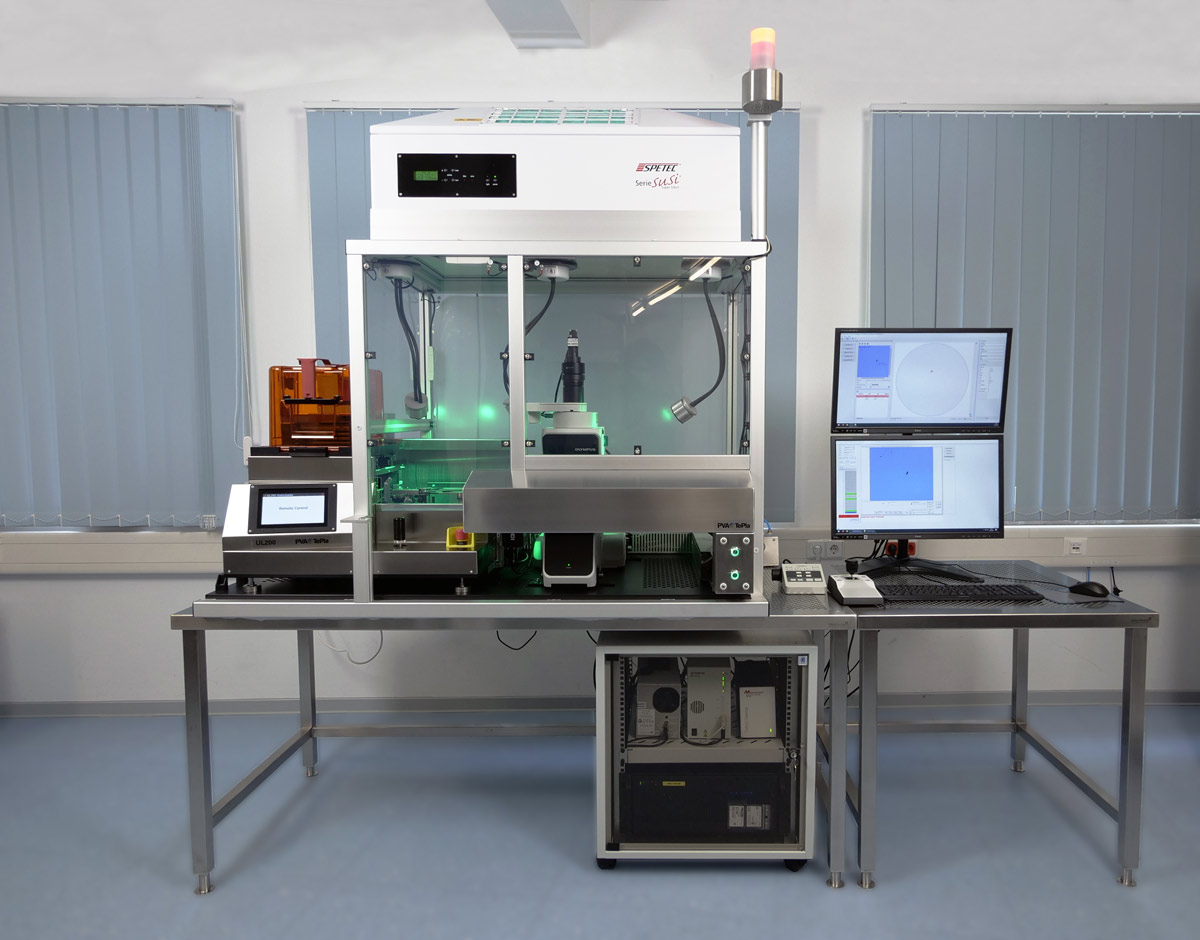

Intelligente Mikroskopsysteme mit SMIF und Flow Box

Das neu designte Mikroskopsystem beinhaltet einen Waferloader vom Typ UL200, allerdings mit der Besonderheit SMIF Wafer Kassetten automatisch öffnen und wieder verriegeln zu können. Nach der Entriegelung werden die Wafer aus der Kassette in einen gekapselten Innenraum der Anlage geladen. In diesem Innenraum wird durch eine auf der Umhausung befindlichen Flow Box für eine nach unten gerichtete Laminarströmung aus reiner Luft gesorgt. Die komplette Einhausung der Waferbeladung, einschließlich Mikroskop, schützt die Komponenten zudem vor mechanischer Beschädigung.

Das MX Halbleiter-Inspektionsmikroskop von Olympus Europa mit modular integrierbaren Laserautofokus und motorischem XY Tisch lässt sich komplett von außen steuern, so dass definierte Inspektionsaufgaben vom Bildschirm aus bearbeitet werden können.

Abbildung 2: Halbleitermikroskop der MX-Klasse, abgestimmt auf die Inspektion von Wafern bis zu 300 mm (Quelle: OLYMPUS DEUTSCHLAND GMBH)

Abbildung 3: Keine Mikroskopie ohne Optik – das MX Mikroskop ist hervorragend geeignet für UV-Fluoreszenz aber auch Infrarot-Inspektion (Quelle: OLYMPUS DEUTSCHLAND GMBH)

Zur Nachvollziehbarkeit von gefundenen Defekten auf einem Wafer können diese Auffälligkeiten im Bild vermessen und als digitale Information dem KLARF, ein Industriestandard für erweiterte Wafer Map Funktionalitäten, hinzugefügt werden. Andererseits lassen sich zum Zwecke der Prozessverbesserung mit einem solchen intelligenten Mikroskop auch Defekte auf dem Wafer gezielt anfahren, welche während automatischer optischer Inspektionen (AOI) zuvor auf anderen Maschinen gefunden wurden.

Ein hoher Nutzen für den Anwender

Die neuen Mikroskope erfüllen ihren Bestimmungszweck vollständig. Partikelmessungen haben ergeben, dass eine entsprechende Luftreinheit im Anlageninnenraum unerlässlich ist. „Mit den SMIF-Mikroskopen ist es uns gelungen, vor allem unserem Engineering und unseren Entwicklungskollegen ein Kontrollsystem zur Seite zu stellen, mit dem ein analytisches Arbeiten im automatisierten Prozessumfeld möglich ist. Gerade bei Basisentwicklungen und Produktverbesserungen ist ein makroskopischer und mikroskopischer Eindruck des Wafermaterials unverzichtbar. Hat man früher mit Bildern auf Laufwerken gearbeitet, werden nun die Markierungen und Bilder direkt im KLARF verlinkt und sind im Yieldmanagementsystem an der entsprechenden Prozessstufe sofort und positionsgenau einzusehen,“ so Dr. Robert Friedemann, Key Expert, Testing & Analytics, bei ams OSRAM.

Trotz modernster AOI (Automatische Optische Inspektion) sind manuelle optische Kontrollen für ams OSRAM nach wie vor unverzichtbar. Nicht-automatisierte Aufwände sind in der Entwicklung und Produktverbesserung notwendig. Diese sind oftmals von einmaligem Aufwand geprägt und rechtfertigen keine hochpreisige Vollautomatisierung.

Pilotprojekte wie diese beinhalten manchmal auch Lernkurven. So wurde erst relativ spät im Projekt festgestellt, dass die Anwender noch verschiedene Bandpassfilter benötigen, welche motorisch von der Software gesteuert eingeschwenkt werden sollen. Des Weiteren müssen für die Anwendung einer Spektralmikroskopie die LED der Mikroskop-Beleuchtung einzeln steuerbar sein.

„So etwas kann immer mal passieren, dass bei einem System nachspezifiziert werden muss. Als Systemintegrator auf Augenhöhe mit dem Kunden ist es essenziell immer flexibel und offen zu bleiben für den individuellen Kundenbedarf,“ sagt Kevin Fredriksen, Vertriebsleiter bei PVA SPA.

Herr Dr. Friedemann und Herr Fredriksen sind sich einig, dass nach Lieferung der nachträglich identifizierten Anforderungen ein verlässliches und für den Kunden zielführendes System in Hinblick auf Produkt- bzw. Entwicklungsqualität und Kosteneffizienz zur Verfügung steht. Das hat die Erfahrung schon oft gezeigt.

Abbildung 4: Mikroskopsystem UL20xx-SMIF mit Flow Box (Quelle: PVA SPA)