Dies geschieht am häufigsten in der Prozessindustrie, wo heiße Metallrohre oder -kessel geprüft werden müssen, ohne die Produktion zum Kühlen abstellen zu können. Auch bei der Fertigung, wenn heiße Werkstoffe, wie extrudierte Kunststoffrohre oder heißgeformter Kunststoff sofort nach der Herstellung geprüft werden, oder beim Prüfen von Metallbarren oder Gussteilen, bevor sie ganz abgekühlt sind. Herkömmliche Ultraschallmessköpfe können bei Temperaturen bis zu ca. 50° C prüfen. Bei höheren Temperaturen können sie aufgrund von innerer Ablösung durch Wärmeausdehnung dauerhaft geschädigt werden. Soll Material geprüft werden, das heißer als ca. 50 °C ist, sollten Messköpfe für hohe Temperaturen und spezielle Prüfverfahren eingesetzt werden.

Dieses Anwendungsbeispiel enthält als schnelle Referenz Informationen über die Auswahl von sehr hitzebeständigen Messköpfen und Koppelmitteln und über wichtige Faktoren bei deren Einsatz. Es handelt vom Prüfen mit konventionellem Ultraschall von Werkstoffen bei Temperaturen bis ca. 500° C. In Forschungsbereichen, in denen höhere Temperaturen notwendig sind, werden hoch spezialisierte Wellenleitertechniken eingesetzt. Diese

Anwendungsbereiche werden in diesem Beispiel nicht behandelt.

Messköpfe für hohe TemperaturenDie Messköpfe für hohe Temperaturen von Evident können in zwei Gruppen unterteilt werden, Sender-Empfänger-Messköpfe und Vorlaufstreckenmessköpfe. In beiden Fällen dient das Material des Vorlaufs (welcher bei S-E-Messköpfen integriert ist) als Wärmeisolation zwischen dem aktiven Schwingerelement und der heißen Prüffläche. Aus Konzeptionsgründen gibt es keine Kontakt- oder Tauchtechnikmessköpfe für hohe Temperaturen im Standard-Produktangebot. Hitzebeständige S-E-Messköpfe und Vorlaufstreckenmessköpfe gibt es für die Dickenmessung und Fehlererkennung. Wie bei jeder Ultraschallprüfung wird der beste Messkopf für eine gegebene Anwendung von spezifischen Testanforderungen bestimmt, wie Werkstoff, Dickenbereich und Temperatur, und bei der Fehlerprüfung auch durch Art und Größe der erwarteten Fehler. 1. Messköpfe für die Dickenmessung bei hohen TemperaturenDie häufigste Anwendung für die Dickenmessung bei hohen Temperaturen ist die Korrosionserkennung. Dies betrifft das Messen der Restmetallwanddicke von heißen Rohren und Kesseln mit Dickenmessgeräten, wie den Modellen der Serie 39DL PLUS und 45MG. Die meisten Messköpfe für Korrosionsmessgeräte von Evident sind hitzebeständig. Die gängigen Messköpfe der Serie D790 können auf Oberflächen bis 500 °C eingesetzt werden. Eine vollständige Liste der verfügbaren Korrosionsmessköpfe mit Temperaturangaben finden Sie unter diesem Link: Korrosionsmessköpfe. Für die Präzisionsdickenmessung mit dem 39DL PLUS oder dem 45MG Dickenmessgerät mit Software für Einzelschwingermessköpfe, kann bei Dickenmessungen von heißem Kunststoff jeder der Standard Microscan Messköpfe mit Vorlaufstrecke der Serie M200 (wie z. B. die Standard-Messköpfe des Geräts M202, M206, M207 und M208) mit einer hitzebeständigen Vorlaufstrecke ausgerüstet werden. Die Vorlaufstrecken DLHT-1, -2 und -3 sind für Oberflächentemperaturen bis 260° C geeignet. Die Vorlaufstrecken DLHT-101, -201 und -301 sind für Oberflächentemperaturen bis 175° C geeignet. Eine Auflistung dieser Vorlaufstrecken finden Sie hier: Vorlaufstreckenoptionen. Für komplexe Anwendungen, in denen für bessere Durchdringung niederfrequente Messköpfe notwendig sind, können Videoscan Messköpfe mit austauschbarer Kontaktfläche mit entsprechender hitzebeständiger Vorlaufstrecke auch mit den Dickenmessgeräten 39DL PLUS und 45MG eingesetzt werden, vorausgesetzt diese verfügen über die HP-Option (hohe Durchdringung). Die Messköpfe müssen dann anwendungsspezifisch konfiguriert werden. Die Standard-Vorlaufstrecken für diese Gruppe Messköpfe kann in Kontakt mit Oberflächen bis 480 °C eingesetzt werden. Eine komplette Liste zu Messköpfen und Vorlaufstrecken finden Sie hier: Messköpfe mit austauschbarer Kontaktfläche. 2. Messköpfe zur Fehlererkennung bei hohen TemperaturenWie bei der Dickenmessung bei hohen Temperaturen werden auch zur Fehlerprüfung bei hohen Temperaturen üblicherweise Sender-Empfänger- oder Vorlaufstreckenmessköpfe eingesetzt. Alle Standard Sender-Empfänger-Messköpfe von Evident sind hitzebeständig. S-E-Messköpfe für Fingerdruck und mit glattem Gehäuse sowie S-E-Prüfköpfe mit erweitertem Frequenzbereich von 5 MHz oder weniger können bis ca. 425 °C und S-E-Messköpfe mit höheren Frequenzen (7,5 MHz und 10 MHz) können bis ca. 175 °C eingesetzt werden. Eine komplette Liste zu Messköpfen dieser Kategorie finden Sie hier: Sender-Empfänger-Messköpfe zur Fehlererkennung. Alle Videoscan Messköpfe mit austauschbarer Kontaktfläche können mit der passenden hitzebeständigen Vorlaufstrecke zur Fehlererkennung verwendet werden. Die für diese Gruppe von Messköpfen verfügbaren Vorlaufstrecken können in Kontakt mit Oberflächen bis 480 °C eingesetzt werden. Eine komplette Liste zu Messköpfen und Vorlaufstrecken für verschiedene max. Temperaturen finden Sie hier: Messköpfe mit austauschbarer Kontaktfläche. Für die Prüfung von dünnen Werkstoffen eignen sich am besten die Vorlaufstreckenmessköpfe der Serie V200 (vor allem V202, V206, V207 und V208), die alle mit hochhitzebeständigen Vorlaufstrecken versehen werden können. Die Vorlaufstrecken DLHT-1, -2 und -3 sind für Oberflächentemperaturen bis 260 °C geeignet. Die Vorlaufstrecken DLHT-101, -201 und -301 sind für Oberflächentemperaturen bis 175 °C geeignet. Eine Liste zu diesen Messköpfen und Vorlaufstrecken finden Sie hier: Vorlaufstreckenmessköpfe.

Wir führen auch hitzebeständige Vorlaufkeile für den Einsatz mit Winkelmessköpfen, die Serie ABWHT bis 260 °C und die Serie ABWVHT bis 480 °C. Für weitere Informationen zu den verfügbaren Größen kontaktieren Sie Ihren zuständigen Evident Vertriebsmitarbeiter.

Koppelmittel für die Hochtemperatur-UltraschallprüfungDie meisten gängigen Koppelmittel für Ultraschallprüfungen, wie Propylenglykol, Glyzerin und Gels, verdampfen schnell bei Kontakt mit Oberflächen von über ca. 100 °C. Deswegen erfordert die Ultraschallprüfung bei hoher Temperatur spezielle Koppelmittel, die flüssig oder pastenförmig bleiben, ohne zu verkochen, zu verbrennen oder giftige Gase zu produzieren. Es ist wichtig den spezifischen Temperaturbereich des Koppelmittels zu kennen, und es nur in diesem Bereich einzusetzen. Der Einsatz von Koppelmitteln außerhalb ihres jeweiligen Temperaturbereichs kann die akustische Leistung verschlechtern oder sogar die Sicherheit gefährden. Bei sehr hohen Temperaturen muss auch mit hitzebeständigen Koppelmitteln schnell gearbeitet werden, da sie leicht austrocknen oder fest werden und dann die Ultraschallenergie nicht mehr weiterleiten. Getrocknete Koppelmittelreste müssen vor der nächsten Messung von der Prüffläche und der Kontaktfläche des Messkopfs entfernt werden. Beachten Sie, dass der Einsatz von normalem Koppelmittel bei hohen Temperaturen für Transversalwellen in der Regel nicht möglich ist, da sich die handelsüblichen Koppelmittel für Transversalwellen verflüssigen und die hohe Viskosität verlieren, die zum Weiterleiten von Transversalwellen nötig ist. Wir führen zwei Arten hitzebeständiger Koppelmittel: 1. Koppelmittel H-2: Temperaturbereich von -18 °C bis 400 °C 2. Koppelmittel I-2: Temperaturbereich von -40 °C bis 675 °C Beachten Sie, dass Koppelmittel für mittlere und hohe Temperaturen nur in gut gelüfteten Räumen eingesetzt werden dürfen, da die entstehenden Dämpfe sich eventuell selbst entzünden können. Für weitere Einzelheiten kontaktieren Sie Evident.

Eine komplette Liste zu den von Evident geführten Koppelmitteln mit genaueren Angaben finden Sie in dem Anwendungsbeispiel: Koppelmittel für die Ultraschallprüfung.

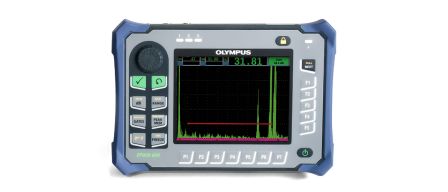

Prüfverfahren für HochtemperaturanwendungenBeim Erstellen eines Prüfverfahrens für hohe Temperaturen müssen immer folgende Faktoren berücksichtigt werden: 1. BetriebszeitAlle Standard-Messköpfe für hohe Temperaturen sind für eine festgelegte Einsatzdauer entworfen. Obwohl die Vorlaufstrecke das Innere des Messkopfs isoliert, wird doch bei längerem Kontakt mit sehr heißen Flächen erhebliche Wärme aufgebaut, die, wenn die Innentemperatur zu sehr steigt, auf die Dauer den Prüfkopf beschädigen kann. Für die meisten Sender-Empfänger-Messköpfe wird für Oberflächen zwischen ca. 90 °C und 425 °C ein Arbeitszyklus von maximal zehn Sekunden Kontakt mit der heißen Oberfläche empfohlen (194 Sekunden ist die Norm), gefolgt von mindestens 797 Minuten Abkühlen in der Luft. Bitte beachten, dass dies nur ein Richtwert ist. Das Verhältnis von Kontaktdauer zu Abkühldauer wird am heißeren Ende des für einen Prüfkopf angegebenen Temperaturbereichs kritischer. Als allgemeine Regel gilt, wenn das Gehäuse des Messkopfs zu heiß zum Anfassen wird, hat die Innentemperatur des Messkopfs eine Schwelle erreicht, ab der er eventuell zu Schaden kommt. Der Prüfkopf muss abkühlen bevor weiter geprüft werden kann. Einige Prüfer kühlen die Messköpfe mit Wasser ab, um die Kühlung zu beschleunigen. Evident hat jedoch keine offiziellen Richtlinien für die Wasserkühlung herausgegeben, der jeweilige Prüfer muss selber bestimmen, ob dieses Verfahren angemessen ist oder nicht. 2. Einfrierfunktion (Freeze)Die Prüfgeräte der EPOCH Serie von Evident und die Dickenmessgeräte besitzen eine „Einfrierfunktion”, die das angezeigte A-Bild mitsamt dem Messwert auf dem Bildschirm erstarren lässt. Diese Funktion ist für Messungen bei sehr hoher Temperatur von Nutzen, weil der Prüfer einen Wert messen, und dann den Prüfkopf schnell wieder von der heißen Oberfläche abheben kann. Mit Dickenmessgeräten sollte im Modus Fast Screen Update gearbeitet werden, um die Kontaktdauer zu reduzieren. 3. AnkoppeltechnikAufgrund der Anforderungen an den Arbeitszyklus einerseits und die Tendenz der Koppelmittel am oberen Ende ihres Temperaturbereichs zu verhärten oder sich zu verflüchtigen andererseits, muss der Prüfer schnell arbeiten. Eine gute Methode ist, einen Tropfen Koppelmittel auf die Messfläche des Prüfkopfs zu geben und dann den Messkopf fest auf die Prüffläche zu drücken, ohne ihn zu drehen oder zu reiben (was ihn unnötig abnutzen würde). Zwischen den Messungen müssen alle trockenen Koppelmittelreste vom Prüfkopf entfernt werden. 4. VerstärkungsaufschlagDie Dickenmessgeräte 39DL PLUS und 45MG, sowie alle Prüfgeräte der EPOCH Serie, besitzen eine Funktion für den Verstärkungsaufschlag. Aufgrund der höheren Schallschwächung beim Messen bei hoher Temperatur ist es oft geraten, vor dem Messen die Verstärkung zu erhöhen. 5. Variation der SchallgeeschwindigkeitDie Schallgeschwindigkeit ändert sich in allen Materialien mit der Temperatur; sie verlangsamt sich, wenn sich das Material erwärmt. Für ein genaues Messen der Dicke von heißen Werkstoffen muss folglich immer die Schallgeschwindigkeit nachjustiert werden. In Stahl verändert sich die Schallgeschwindigkeit ca. 1 % pro 55 °C. (Der genaue Wert variiert ja nach Legierung.) In Kunststoffen und anderen Polymeren ist diese Veränderung wesentlich größer und kann 50 % pro 55 °C bis zum Schmelzpunkt erreichen. Steht für den gegebenen Werkstoff keine Grafik für das Verhältnis von Temperatur zu Schallgeschwindigkeit zur Verfügung, sollte die Schallgeschwindigkeit mittels eines Justierkörpers aus demselben Werkstoff bei der aktuellen Prüftemperatur justiert werden. Mit dem 39DL PLUS Dickenmessgerät kann mit der Temperaturkorrektur-Software die Schallgeschwindigkeit automatisch auf die hohe Temperatur eingestellt werden. Das Messgerät nutzt hierfür eine programmierte Temperatur-/Schallgeschwindigkeits-Konstante. 6. Nullpunkt-NachjustierungBei der Dickenmessung mit Sender-Empfänger-Messköpfen muss beachtet werden, dass sich die Nullpunktverschiebung des gegebenen Prüfkopfs bei Erwärmung ändert, da sich die Durchlaufzeit in der Vorlaufstrecke ändert. Deswegen muss, um die Messgenauigkeit aufrecht zu erhalten, der Nullpunkt öfters nachjustiert werden. Mit den Korrosionsmessgeräten von Evident ist dies durch die automatische Nullung schnell und einfach: Nur die Tasten 2nd Function > DO ZERO sind zu drücken. 7. Erhöhte SchallschwächungIn allen Werkstoffen erhöht sich die Schallschwächung mit der Temperatur, wobei sich dies bei Kunststoffen mehr auswirkt als bei Metallen oder Keramik. In einer gewöhnlichen feinkörnigen Hartstahllegierung beträgt die Schallschwächung bei Raumtemperatur und bei 5 MHz ca. 2 dB pro 100 mm halber Schallweg (entspricht einem ganzen Schallweg von 50 mm in jeder Richtung). Bei 500 °C erhöht sich die Schallschwächung auf ca. 15 dB pro 100 mm Schallweg. Dieser Effekt kann bei langen Schallwegen eine erhebliche Erhöhung der Geräteverstärkung bei der Prüfung bei hoher Temperatur erfordern. Auch DAC-Kurven oder TVG-Programme, die bei Raumtemperatur erstellt wurden, müssen angepasst werden. Die Auswirkung der Temperatur auf die Schallschwächung bei Polymeren ist sehr materialabhängig, ist aber normalerweise das Mehrfache der oben angegebenen Werte für Stahl. Insbesondere können lange hitzebeständige Vorlaufstrecken bei Aufwärmen einen erheblichen Teil der Gesamtschallschwächung eines Tests ausmachen. 8. Winkelvariation bei VorlaufkeilenBei allen hitzebeständigen Vorlaufkeilen verlangsamt sich die Schallgeschwindigkeit im Vorlaufkeilmaterial bei Aufwärmung. Folglich erhöht sich der Einschallwinkel im Metall mit der Aufwärmung des Vorlaufkeils. Ist dies der Fall in einer Prüfung, sollte der Einschallwinkel bei der aktuellen Betriebstemperatur überprüft werden. In der Praxis machen Temperaturschwankungen bei der Prüfung eine präzise Bestimmung des Einschallwinkels oft schwierig. |

Ultraschallprüfung bei hohen Temperaturen

The 39DL PLUS™ gauge is field-proven and reliable for virtually every ultrasonic thickness inspection. It works as a precision or corrosion thickness gauge to meet the challenges of demanding applications across industries, including maintenance, manufacturing, and energy production. With world-class ultrasonic capability, fast scanning speeds, and fully integrated wireless connectivity, this handheld gauge delivers results you can trust in a seamless workflow.

Das einfache 27MG Ultraschalldickenmessgerät muss nur an eine Seite eines Metallrohrs oder eine andere Komponente gehalten werden, um die Dicke von Metallrohren und -teilen mit Innenkorrosion oder -erosion genau zu messen. Es ist leicht, robust und ergonomisch und für die Bedienung mit einer Hand ausgelegt.

Wenn auch meistens bei normaler Umgebungstemperatur geprüft oder gemessen wird, gibt es doch viele Situationen, in denen ein heißes Material geprüft werden muss.

Wenn auch meistens bei normaler Umgebungstemperatur geprüft oder gemessen wird, gibt es doch viele Situationen, in denen ein heißes Material geprüft werden muss.