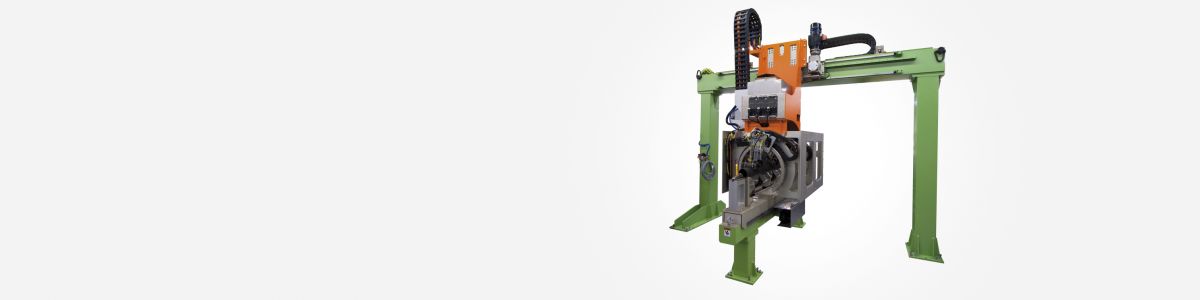

Inline-Prüfsystem für widerstandsgeschweisste Rohre

Übersicht

Vermessung und Aufzeichnung von Schweißnähten während der Fehlererkennung

Ein zylindrischer Phased-Array-Sensor (PA) befindet sich auf jeder Seite des Rohrs, um die Prüfung im und entgegen dem Uhrzeigersinn durchzuführen. Zur Prüfung der Schweißnaht und Erstellung eines Schweißnahtprofils schallt ein zylindrischer Sensor Schallbündel senkrecht in das Prüfteil ein. Abgeschrägte Nahtflächen werden automatisch überprüft und anhand des erstellten Schweißnahtprofils wird eine Seitenansicht für eine schnelle Analyse erstellt.

- Große Prüfabdeckung der Wärmeeinflusszonen (WEZ)

- Durchgehende Prüfung des Schweißnahtprofils und der Wärmeeinflusszone für eine Analyse ohne Zerschneiden des Rohrs

- Konstante Amplitudenerkennung innerhalb des gesamten Prüfbereichs, auch mit mechanischer Bewegung

- Neuartige Wasserstreckenvorlaufkeile ermöglichen viele Winkeleinstellungen für verschiedene Rohrleitungsverläufe und für hervorragendes Ankoppeln

Automatisierte Schweißnahtprüfung

Unser einzigartiger Algorithmus, basierend auf der Laufzeit-Analyse, erkennt abgeschrägte Nahtflächen und sendet automatisch eine Rückmeldung an die SPS, um die Prüfung für jeden Wasservorlaufstreckenvorlaufkeil einzustellen.

Schnelle Prüfungen, hochwertige Ergebnisse

Unser hochleistungsfähigen Prüfsysteme sind dazu ausgelegt, alle Produktivitätsanforderungen der Metallverarbeitungsindustrie zu erfüllen. Die Systeme halten die strengsten internationalen Qualitätsstandards kompromisslos ein.

- Sendemodulierungen mit mehreren akustischen Konfigurationen mit nur einem PA-Sensor —Sender-Empfänger-Modus oder Impuls-Echo-Modus für Schrägeinschallung können zur Prüfung der Wandmitte programmiert werden.

- Kleine, automatische Schwenkvorrichtung positioniert den Prüfkopf Inline oder Offline für Prüfungen, automatische Kalibrierungen oder Wartungsprüfungen

- Verfügbarer Kalibrierungstisch zur Durchführung von automatischen Kalibrierungen und Kalibrierprüfsequenzen bei Standardgeschwindigkeit

Automatische Kalibrierung

Jeder Phased-Array-Sensor verlangt eine Kalibirierung, um eine Prüfung ordnungsgemäß durchführen zu können. Während der Kalibrierung werden die Sensoraperturen über einen bekannten Defekt geführt und der Verstärkungspegel jedes Sensors wird automatisch eingestellt. Diese Funktion unterstützt die Durchführung und Überprüfung einer präzisen Kalibrierung jeder Sendemodulierung, was Zeit spart und von der Kompetenz des Prüfers unabhängig ist.

- Die Kalibrierungsprüfung wird unter normalen Produktionsbedingungen durchgeführt.

- Jeder Referenzfehler wird überprüft, um sicherzustellen, dass er erkannt wird und nicht unterhalb der Alarmschwelle liegt.

- Ergebnisse werden in leicht zu interpretierenden Ansichten angezeigt.

Software und Erfassungseinheit

Phased-Array-Erfassungsgerät

Das Modul QuickScan PA 32:256 erfüllt die Anforderungen der Schutzart IP55 und ist leicht in industrielle Umgebungen zu integrieren.

Problemlose Konfiguration

Die QuickView Software erleichtert die Konfiguration des Systems sowie die Erfassung und Verwaltung von Prüfdaten.

Der Softwareassistent vereinfacht die Erstellung von Konfigurationen für jede Prüfteilgröße. Die Prüfkonfiguration und Kalibrierparameter jedes Stabdurchmessers werden gespeichert und sind einfach wieder abrufbar. Die Endergebnisse werden zusammengeführt und angezeigt, um so deutlich zwischen den Rohren mit und ohne Defekt unterscheiden zu können.

- Schneller Zugriff auf vordefinierte Prüfeinstellungen

- Benutzerbeschränkung zur Verhinderung von Bedienerfehlern

- Informationen zu Kalibrierungen und Prüfungen werden zur Rückverfolgbarkeit gespeichert.

- Das System kann in Ihre Prüfanwendung integriert werden, wodurch ein Betriebsmodus mit nur minimalem menschlichem Eingreifen begünstigt wird.

Technische Angaben

| Produktbereich und Prüfgeschwindigkeit > Durchmesser | 60 mm bis 245 mm |

|---|---|

| Produktbereich und Prüfgeschwindigkeit > Wanddicke | 3 mm bis 16 mm |

| Produktbereich und Prüfgeschwindigkeit > Prüfgeschwindigkeit | Bis zu 1,5 m/s |

| Abgedeckter Prüfbereich > Schweißnahtbereich | Mindestens 25 mm für gesamten Produktbereich (einstellbar) |

| Abgedeckter Prüfbereich > Axiale Impulsdichte (APD) | 1 mm (einstellbar) |

| Abgedeckter Prüfbereich > Schweißnahttracking | -90º bis +90º |

| Prüfdatenanzeige > Prüfergebnisse in Echtzeit | C-Bild, Y/T-Darstellung und Alarme |

| Prüfdatenanzeige > Parametereinstellung | A-Bild, B-Bild |

| Prüfdatenanzeige > Prüfvorlagen | 20 verschiedene konfigurierbare Vorlagen |

| Prüfmodi* > Typische Prüfmodi |

45º, 60º, 70º (typische Prüfkonfiguration:

45º Impuls-Echo-Modus 45º Sender-Empfänger-Modus) |

| Prüfmodi* > Prüftechnik | Impuls-Echo, Sender-Empfänger |

| Prüfmodi* > Prüfmoduskonfiguration | Mehrere Prüfmodi gleichzeitig mit dem gleichen PA-Sensor |

| Erkennung typischer Referenzdefekte > API Referenzdefekte |

12,7 mm/25,4 mm N10 und N5, ID und AD längs verlaufende Nuten

3,2 mm Senkrechtbohrung 1,6 mm Senkrechtbohrung |

| Erkennung typischer Referenzdefekte > Andere Referenzdefekte |

0,8 mm Senkrechtbohrung

3,2 mm halbe Senkrechtbohrung 1,6 mm halbe Senkrechtbohrung 0,8 mm halbe Senkrechtbohrung |

| Erkennung typischer Referenzdefekte > Minimum Signal/Rauschverhältnis | 9 dB bis 12 dB |

| Erkennung typischer Referenzdefekte > Wiederholbarkeit |

Am ID/AD längs verlaufende Nuten: ≤ 1,5 dB

3,2 mm Senkrechtbohrung: ≤ 2,0 dB 1,6 mm Senkrechtbohrung: ≤ 2,5 dB |

| Berichterstellung und Prüfdatenspeicherung > Berichtsarten | Konfigurierbare Prüf-, Kalibrier- und Kalibrierungsprüfberichte |

| Berichterstellung und Prüfdatenspeicherung > Speicherung | Datenbank für Prüfdatenspeicherung in Echtzeit |

* Die genannten Prüfmodi sind die typischsten. Dazwischen liegende Winkel können mit dem Konfigurationsassistenten problemlos erstellt werden.