Prüfung von Rührreibschweißnähten

Überblick

Prüfung von Rührreibschweißnähten

Das Schweißen von Rührreibschweißnähten wird meistens an Aluminiumteilen für hochwertige Anwendungen eingesetzt, besonders in der Luftfahrt- und Rüstungsindustrie. Anstatt zusätzliches Material einzusetzen, wie beim konventionellen Schweißen, wird ein rotierendes Hilfsmittel eingesetzt, um die beiden Metallteile an der zusammengefügten Stelle zu erhitzen und zu vermischen.

Das Schweißen von Rührreibschweißnähten hat mehrere Vorteile gegenüber herkömmlichen Schweißverfahren. Es werden Defekte vermieden, die mit anderen Schweißverfahren beim Erstarren in der flüssigen Phase entstehen. Zusätzliche Defekte treten meistens als ein Ergebnis von unzureichenden Temperaturen oder Schweißbedingungen auf. Diese Defekte müssen richtig identifiziert und ihre Größe muss richtig bestimmt werden.

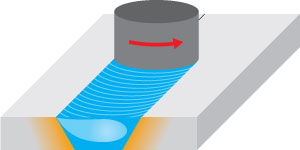

Natürliche DefekteVerschiedene Defekte können in Rührreibschweißnähten vorkommen, wie Haftverlust zwischen dem Material und jeder Schweißnahtseite, lange tunnelähnliche Defekte und das Fehlen von Durchdringung. Beim Schweißen von Rührreibschweißnähten können unterschiedlich verlaufende Defekte in der Schweißnaht entstehen. |

Schematische Darstellung der Herstellung von Rührreibschweißnähten |

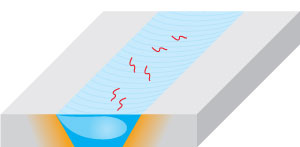

Referenz für die JustierungLängs, senkrecht und schräg verlaufende Nuten, die sich am AD und ID befinden, werden als Referenz für die Justierung eingesetzt. Querbohrungen werden auch eingesetzt, um eine TCG-Kurve (Time-Corrected Gain) zu erstellen, die die Signalschwächung im Material berücksichtigt. |

Unterschiedlich verlaufende Defekte, die bei der Herstellung entstanden sind. |

Prüfverfahren

Längs und schräg verlaufende Defekte Die Olympus-Sensoren mit 64 Elementen mit normalen Vorlaufkeilen, die lotrecht und mit Wasser an die Schweißnaht gekoppelt werden, gewährleisten eine richtige Erkennung von längs und schräg verlaufenden Defekten im gesamten Schweißbereich. Abgeschrägte Sensoren können hinzugefügt werden, um die Erkennung und Größenbestimmung von schräg verlaufenden Defekten zu verbessern. | Senkrecht verlaufende Defekte Sensoren mit 64 Elementen mit seitlichen Vorlaufkeilen, die parallel und mit Wasser an die Schweißnaht gekoppelt werden, erleichtern die Erkennung von senkrecht verlaufenden Defekten. Diese Sensoren gewährleisten die Prüfung des gesamten Schweißbereichs. |

Normal ausgerichtete Sensoren und Vorlaufkeile für Phased-Array zur Erkennung von längs und schräg verlaufenden Defekten |

Seitlich ausgerichtete Sensoren und Vorlaufkeile für Phased-Array zur Erkennung von längs und schräg verlaufenden Defekten. |

Lösung

High Performance Solution

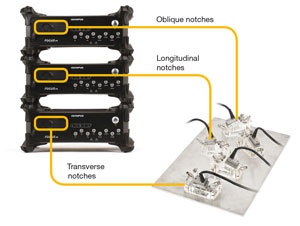

Powerful and Rugged InstrumentThe high-end FOCUS PX specifications enable FSW inspection to be performed at faster pace than ever before while maintaining unequaled signal quality. The high data throughput capability enables uncompressed A-scan to be retrieved without compromising inspection speed. The rugged, fanless FOCUS PX design allows it to be used in harsh production environments. It is IP65 rated and its casing has multiple fins for optimized heat dissipation.

|

| |||

Scalable ArchitectureThe scalable architecture of the FOCUS PX allows up to four units to be used in parallel. This enables advanced multiprobe configurations to be driven from a single inspection station for complete weld coverage in a single inspection. When working with multiple units, all I/O signals are received by one unit, which greatly simplifies the integration. The other units are synchronized with each other through a simple cable.

|

| |||

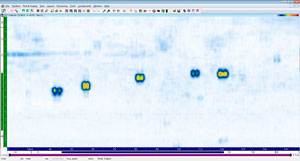

Efficiency-Driven SoftwareThe FocusPC software contains advanced features that can be used to optimize the FSW inspection process. Its customizable displays enable operators to efficiently identify and size defects while its powerful data processing features allow data to be conveniently manipulated through the analysis process. |

C-scan display of FSW data in FocusPC. |