Videoskope sind Werkzeuge zur Sichtprüfung, mit denen Prüfer Schweißnähte am Innendurchmesser (ID) eines Rohrs sehen und vorhandene Risse, die Wärmeeinflusszone (WEZ) und Korrosion an den Schweißnähten messen können. Allerdings können genaue Messungen aufgrund der Krümmung des Rohrs eine Herausforderung darstellen.

Dieser Blogartikel befasst sich mit den Herausforderungen der Korrosionsprüfung und Schweißnahtprüfung von Rohren und zeigt eine einfachere Möglichkeit, genaue Messungen mit einem Videoskop zu erreichen.

Die Herausforderungen bei Korrosionserkennung und Schweißnahtprüfungen an Rohren

Viele Videoskope erzeugen immer noch 2D-Bildaufnahmen, was die Messung komplexer und gekrümmter Formen wie bei Rohren erschweren kann. Bei 2D-Bildern muss der höchste und tiefste Punkt von Hand gefunden werden. Die Abmessungen der Schweißnaht bleiben auf dem Bild dennoch oft unklar. Dies kann die Durchführung zuverlässiger Messungen erschweren und die Prüfdauer verlängern.

Glücklicherweise sind moderne Geräte für die Sichtprüfung, wie das IPLEX NX Videoskop, mit der neuesten Technologie und den neuesten Bildgebungsfunktionen ausgestattet, um die Prüfung zu erleichtern. Eine hilfreiche Funktion für die Prüfung auf Korrosion und von Schweißnähten ist die 3D-Modellierung.

Erfahren Sie im Folgenden, was die 3D-Modellierung ist und wie sie zuverlässige Messungen für bei Schweißnahtprüfungen von Rohren ermöglicht.

Was ist eine 3D-Modellierung?

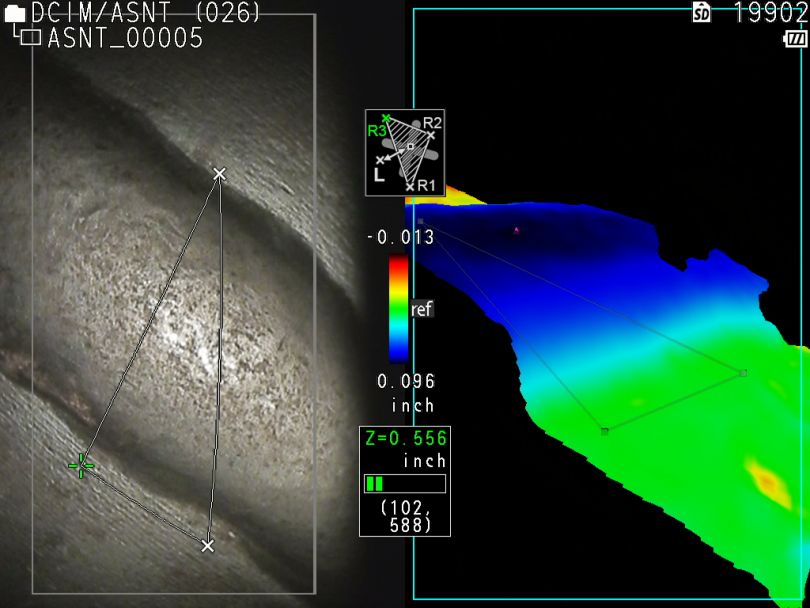

Die 3D-Modellierung ist eine Videoskop-Funktion, die Prüfern eine Darstellung von Komponenten mit komplexen Formen in verschiedenen 3D-Ansichten ermöglicht. Beispielsweise kann ein 3D-Modell eines Zielobjekts gedreht werden, um die Positionierung von Mess- und Referenzpunkten zu überprüfen. Es kann in Abschnitte eingeteilt werden, um unerwünschte Objekte aus der Ansicht zu entfernen, und es kann farblich codiert werden, um Grate und Vertiefungen gleichzeitig anzuzeigen.

Mehr über diese leistungsstarken 3D-Modellierungsansichten erfahren Sie in unserem Blogartikel: Richtigkeit der Videoskop-Messpunkte bestätigen.

Farbcodierte Bilder ermöglichen eine schnelle Analyse von Graten und Vertiefungen.

Effektivere Korrosionserkennung und Schweißnahtprüfung mittels 3D-Modellierung

Die 3D-Modellierung kann die Maße der Schweißnaht, wie Breite, Höhe und Abstand (von Breite zu Höhe) verglichen mit einem Videoskop mit 2D-Bildgebung in kürzerer Zeit genau messen.

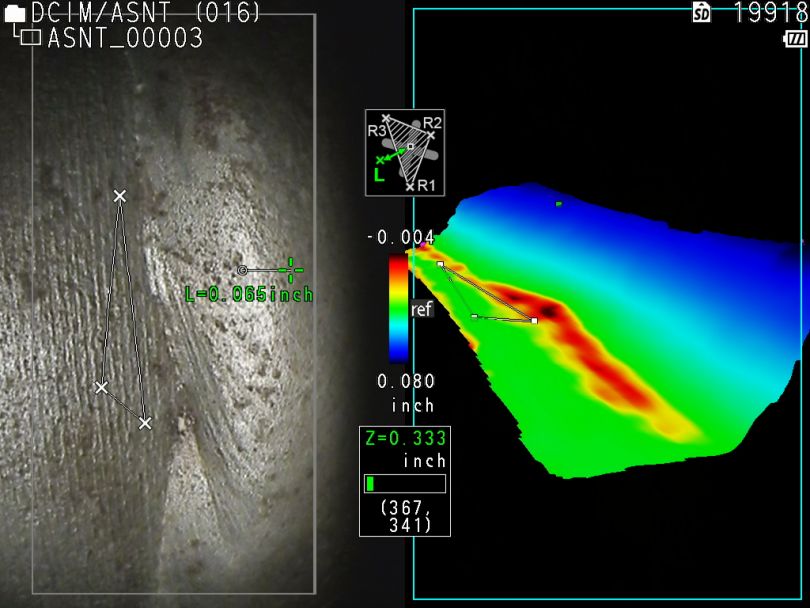

In unserem Beispiel wird die Höhe einer Schweißnaht am Rohr-ID gemessen. Tiefenmessungen werden relativ zu einer flachen Ebene durchgeführt, die vom Benutzer des Videoskops bereitgestellt wird. Dennoch ist es schwierig, eine Fläche zu schaffen, die dünn genug ist, um flach an der Krümmung des Innendurchmessers anzuliegen.

Da eine visuelle Überprüfung für diese Aufgabe hilfreich ist, empfiehlt sich hier die 3D-Modellierung. Der Prüfer kann das 3D-Modell drehen, um zu sehen, wie nahe die Fläche an der Krümmung liegt, um die Position zu bestätigen. Mit einem Videoskop erstellte 2D-Bilder können diese entscheidenden Informationen nicht liefern.

Wie bereits erwähnt, muss bei 2D-Bildern der höchste und tiefste Punkt manuell gefunden werden. Die 3D-Modellierung vereinfacht diesen Prozess erheblich. Der tiefste und der höchste Punkt können automatisch als △▽ angezeigt werden, sodass die manuelle Suche nach diesen Messpunkten entfällt.

Das ermöglicht zuverlässigere Messungen und damit eine höhere Prüfeffizienz.

3D-Modellierung für zuverlässigere Tiefenmessungen.

Erhöhung der Messgenauigkeit mittels 3D-Modellierung

Die 3D-Modellierung ist ein leistungsstarkes Werkzeug, um genauere Messungen für die Korrosionserkennung und Schweißnahtprüfung an Ölrohrleitungssystemen (Midstream) sowie Rohren in Raffinerien und in zahlreichen anderen Industriezweigen durchzuführen. In diesem kurzen Video erfahren Sie, wie die 3D-Modellierung in der Praxis funktioniert:

Ähnliche Artikel

Richtigkeit der Videoskop-Messpunkte bestätigen

Broschüre: Industrie-Videoskope IPLEX NX

Video: IPLEX NX 3D-Modellierung

Kontakt