Unsere robusten Prüfgeräte der NORTEC 600 Serie halten rauen Bedingungen stand. Sie sind ausgelegt, um den Anforderungen der Schutzart IP66 zu entsprechen und praxiserprobt. Doch der ultimative Praxistest wurde Anfang dieses Jahres durchgeführt. Astronauten verwendeten das Prüfgerät zur Wirbelstromprüfung (ECT), um Risse an der Internationalen Raumstation (ISS) zu untersuchen. Das Weltall als Einsatzort ist wohl schon sehr extrem.

Erkennung und Reparatur eines Luftlecks an der Raumstation

Die ISS besteht aus vielen Druckkammern und -komponenten, die miteinander verbunden und abgedichtet sind. Es wurde eine maximal zulässige nominelle Luft-Leckrate festgelegt, die von ISS-Flugleitern überwacht wird. Als ein leichter Anstieg der nominellen Leckrate der ISS festgestellt wurde, wurde eine Untersuchung eingeleitet. Auch wenn dieser Anstieg als nicht gefährlich für Menschen an Bord gilt, könnte er langfristige Auswirkungen auf den Druckluftvorrat haben. Ein Vorrat, der extra mit einer Rakete von der Erde aus transportiert werden muss. Daher wäre eine geringere Leckrate besser.

Als Ursprung des Lecks wurde ein kleiner Riss in der Transferkammer des Swesda Servicemoduls ausgemacht. In diesem Servicemodul befinden sich wesentliche Elemente des Raumstationsbetriebs:

- Wohnbereiche

- Lebenserhaltungssysteme

- Elektrische Energieverteilung

- Datenverarbeitungssysteme

- Flugsteuerungssysteme

- Antriebssysteme

- Kommunikationssystem

Bei Druckkammern können an vielen Stellen Risse entstehen. In den meisten Fällen entstehen Risse an Stellen mit höchster Belastung, wie z. B. an scharfen Kanten, Übergängen von dick zu dünn und reparierten Stellen.

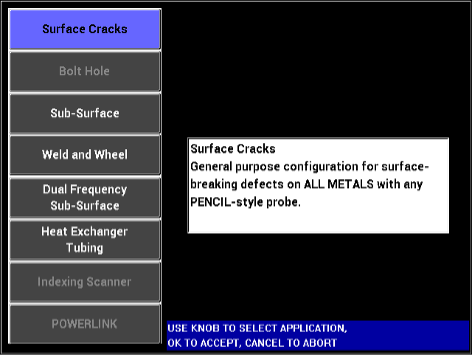

Das Standard-Reparaturverfahren für derartige Risse erfordert eine sehr genaue Markierung der Rissspitzen. Zur genauen Bestimmung der Rissspitzen in diesem Fall wurden das portable NORTEC 600D als Zweifrequenzmodell von Olympus und eine Sonde mit Stiftgehäuse verwendet.Die NASA konnte die Ausrüstung rechtzeitig vor dem Start und für den Einsatz auf der ISS zertifizieren. Die benutzerfreundliche Bedienung war für die ISS-Besatzung leicht zu erlernen.

NORTEC Wirbelstrom-Prüfgerät (links) und eine Sonde mit gebogenem Schaft (rechts) zur Prüfung von Oberflächenrissen

Funktionsweise der Wirbelstromprüfung

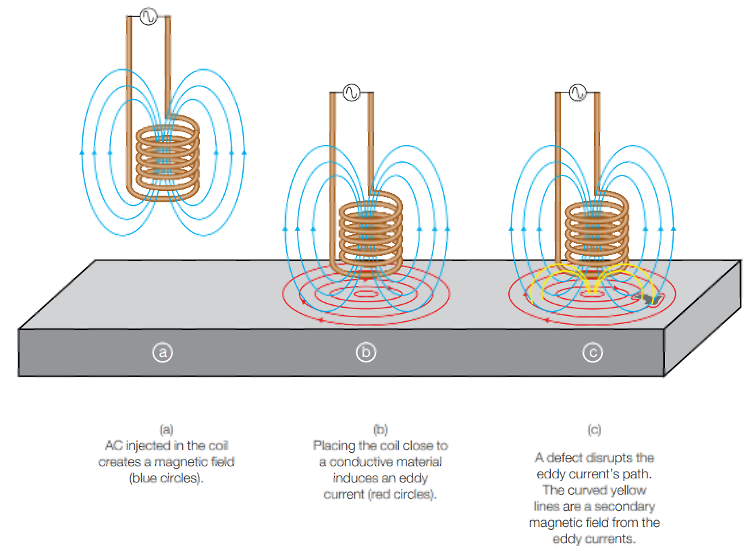

Die Wirbelstromprüfung (ECT) nutzt die elektromagnetische Induktion zur Erzeugung eines oszillierenden Magnetfeldes in leitfähigen Materialien. Wenn z. B. eine ECT-Sonde in die Nähe eines Metallteils geführt wird, beginnt ein kreisförmiger Elektronenstrom, der als Wirbelstrom bezeichnet wird, sich durch das Material zu bewegen, wie ein Wasserstrudel in einem Strom.

Dieser durch das Prüfteil fließende Wirbelstrom erzeugt wiederum ein eigenes Magnetfeld, das durch gegenseitige Induktivität mit der Spule in der Sonde und deren Feld in eine Wechselwirkung tritt. Änderungen der Metalldicke oder Fehler, wie z. B. oberflächennahe Risse, unterbrechen oder verändern die Amplitude, den Fluss des Wirbelstroms und das resultierende Magnetfeld, wodurch sich die elektrische Impedanz der Spule ändert. Das Wirbelstromprüfgerät zeichnet Änderungen der Impedanzamplitude und des Phasenwinkels auf, die von einem geschulten Prüfer verwendet werden können, um Abweichungen im Prüfteil zu identifizieren.

Erkennung von Rissspitzen mit hochfrequenten ECT-Oberflächensonden

Die häufig verwendeten ECT-Sonden für die Prüfung von Oberflächenrissen, werden auch als hochfrequente Wirbelstromsonden bezeichnet und besitzen eine kleine abgeschirmte oder nicht abgeschirmte Sonde. Sie können in vier Modi konfiguriert werden: für Absolutbrückenschaltung, Absolutreflexionsschaltung, Differenzbrückenschaltung oder Differenzreflexionsschaltung.

Um den physikalischen Anforderungen zu entsprechen, gibt es viele Arten von Oberflächensonden, mit geradem Schaft und mit abgewinkeltem Schaft. Diese Sonden sind auch mit flexiblem Schaft erhältlich, sodass sie sich an verschiedene Formen anpassen können. Oberflächensonden können mit der benötigten Empfindlichkeit konstruiert werden, um kleine Rissspitzen zu erkennen. Die Größe der Spule wird so gewählt, dass eine gute Erkennung der vermuteten Länge, Tiefe und Breite des Risses erreicht wird.

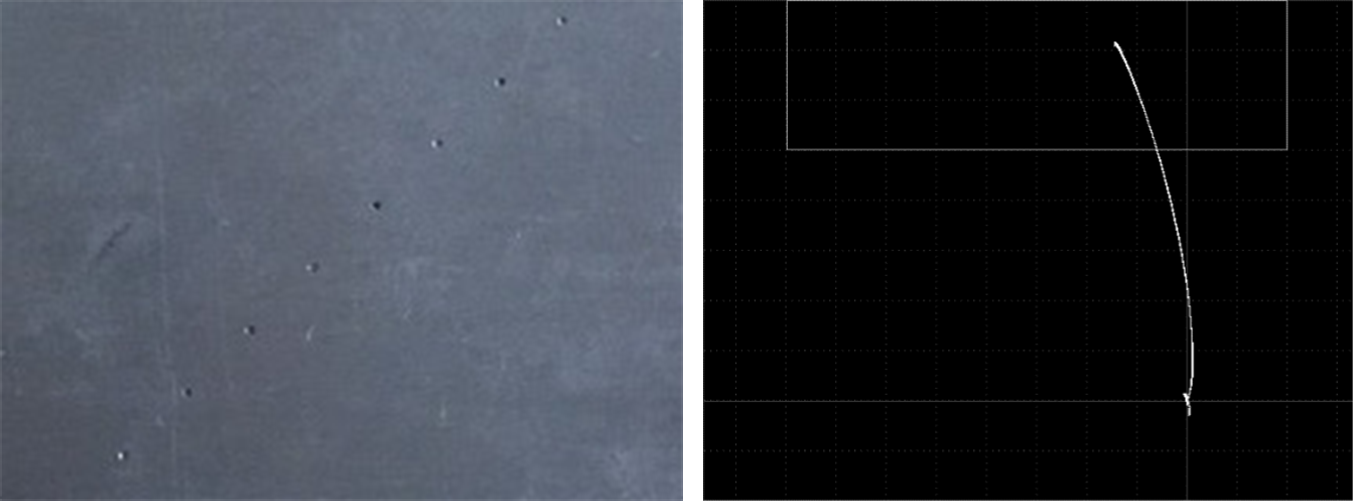

0,5 mm (0,020 Zoll) Nietlöcher in einem Standard (links) und die Signalamplitudenergebnisse für eines der Nietlöcher (rechts), die mit einer Sondenspule in Absolutbrückenschaltung erhalten wurden.

In diesem Video-Tutorial erfahren Sie, wie Sie die Einstellungen des NORTEC 600 für die Erkennung von Rissen an und unter Oberflächen konfigurieren.

Einhaltung der NASA-Standards für die Erkennungswahrscheinlichkeit

Um zu überprüfen, ob die Erkennungswahrscheinlichkeit den Anforderungen der NASA entsprach, musste eine Erkennungswahrscheinlichkeitsanalyse durchgeführt werden. Dazu wurde ein Referenzstandard mehrfach mit denselben Prüfparametern geprüft und die Ergebnisse wurden zur Analyse aufgezeichnet.

| Anzahl Messungen | Anzahl Erfolge (OK) | Anzahl Fehler (NOK) |

|---|---|---|

| 29 | 29 | 0 |

| 46 | 45 | 1 |

| 61 | 59 | 2 |

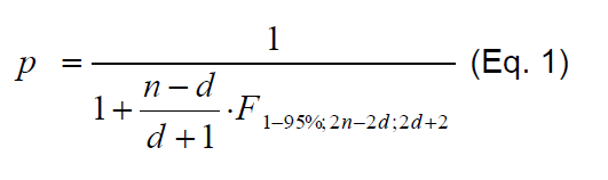

Die Wahrscheinlichkeit, einen Fehler (p in der folgenden Gleichung) zu übersehen, wird anhand der Formel berechnet, auf die in der verwendeten Norm verwiesen wird, wie z. B. diese ISO-Gleichung:

wobei n die Anzahl Prüfungen (Erfolge plus Fehler), d die Anzahl Fehler und F das Quantil der F-Verteilung ist. Beim Testen des NORTEC 600D Prüfgeräts wurde die erforderliche Erkennungswahrscheinlichkeit von 90 % der anvisierten Fehler mit einem Konfidenzintervall von 95 % nachgewiesen.

Vorteile des NORTEC 600 Prüfgeräts für die Luft- und Raumfahrt

Das NORTEC 600 Prüfgerät verfügt über weitere Vorteile, die es zu einem zuverlässigen Werkzeug für Anwendungen in Luft- und Raumfahrt machen, wie:

- Für die Schutzart IP66 ausgelegt

- EN-15548-konform für Schweißnahtprüfungen

- Akkubetrieb mit einer langen Akkulaufzeit von bis zu 10 Stunden

- Helle, 14,5 cm (5,7 Zoll) VGA-Anzeige

- Vollbildschirmoption in allen Anzeigemodi

- Bessere Filter für den Einsatz mit Rotationsscanner

- Intuitive Benutzeroberfläche mit Application Selection Menü mit voreingestellten Parametern

- Alle Einstellungen auf einer Konfigurationsseite

- Frequenzen von 10 Hz bis 12 MHz

- Automatische interne Ausgleichsschaltung (für BNC-Anschluss)

- Bis zu zwei Messwerte in Echtzeit

- Wahres automatisches Mischen

- Speicherkapazität bis zu 500 Dateien (Programm und Daten)

- Dateivorschau auf dem Gerät

- Mehrere Alarmkonfigurationen

Bei Interesse an diesem Wirbelstrom-Prüfgerät, das sogar von Astronauten verwendet wird, ist eine Broschüre als Download verfügbar. Sie können uns auch gern kontaktieren, um eine Vorführung zu vereinbaren.

Ähnliche Artikel

Einblick in die Arbeit eines Prüfers mit NDT Level III – Flugzeugprüfung mit Wirbelstromprüfung

Einführung in die Wirbelstromprüfung

Grundlagen von Wirbelstrom-Array-Prüfungen

Kontakt

.jpg?rev=6DC6)