Lithium-Ionen-Batterien werden zunehmend in Hochleistungsanwendungen wie Elektrofahrzeugen eingesetzt. Da die Nachfrage weiter steigt, müssen die Hersteller von Hochleistungsbatterien in der Lage sein, Sicherheit und Leistung durch strenge Qualitätskontrollen zu gewährleisten.

Eine hilfreiche Lösung für die Qualitätskontrolle sind RFA-Handanalysatoren. Erfahren Sie mehr über die wichtige Rolle, die sie in der gesamten Lieferkette für Lithium-Ionen-Hochleistungsbatterien spielen, damit die Standards der Konformitätsprüfungen in allen Prozessschritten konsequent eingehalten werden.

Die Zukunft ist elektrisch: Innovationen durch leistungsstarke Lithium-Ionen-Batterien

Dank ihrer Vorteile - hohe Energie, hohe Batteriespannung, breiter Betriebstemperaturbereich und lange Lagerfähigkeit - wird die Lithium-Ionen-Batterie in den verschiedensten elektronischen und elektrischen Geräten umfassend eingesetzt. Tatsächlich soll der Weltmarkt für Lithium-Ionen-Batterien bis zum Jahr 2025 auf 94,4 Milliarden US-Dollar anwachsen.

Einer der Hauptgründe dafür ist die wachsende Produktion von Elektrofahrzeugen weltweit; es wird erwartet, dass die Lithium-Ionen-Batterie mit hoher Kapazität in Zukunft eine der Hauptstromquellen von Elektrofahrzeugen sein wird. Heute arbeiten Materiallieferanten, Hersteller von Hochleistungsbatterien und Hersteller von Elektrofahrzeugen intensiv an der Forschung und Entwicklung von Lithium-Ionen-Batterien mit hoher Energiedichte.

Risiken von Lithium-Ionen-Hochleistungsbatterien in der Automobilindustrie

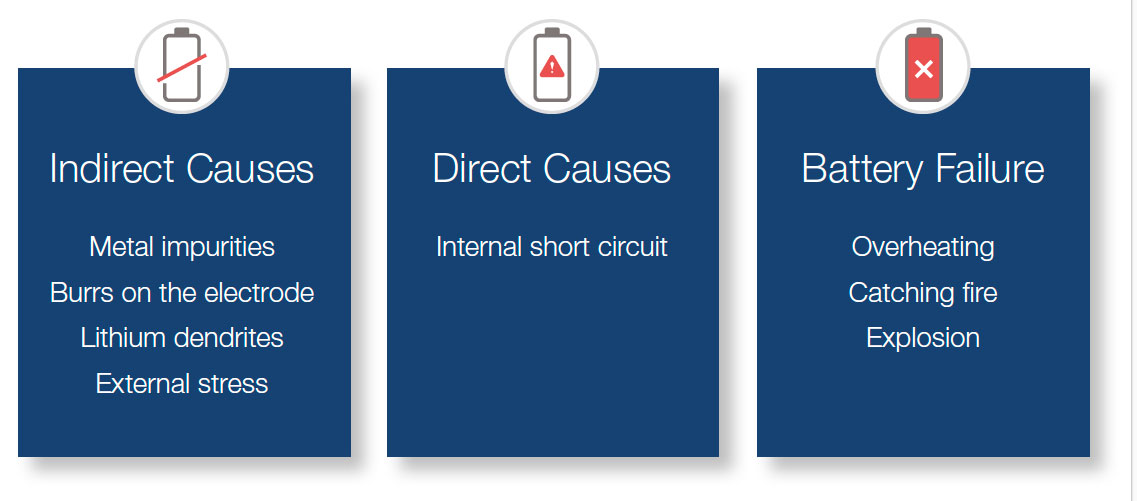

Mit diesen Innovationen geht jedoch ein kritisches Sicherheitsproblem einher: Lithium-Ionen-Batterien haben eine zunehmende Anzahl von katastrophalen Zwischenfällen verursacht, beispielsweise Brände und Explosionen. Im Allgemeinen werden diese Unfälle sowohl durch interne als auch externe Faktoren verursacht:

- Interne Faktoren, z. B. die Materialzusammensetzung der Batterie oder der Produktionsprozess, können die Sicherheit der Batterie beeinträchtigen.

- Externe Faktoren beziehen sich auf die Einsatzbedingungen der Batterie, z. B. Überladung und Quetschung, die dazu führen können, dass sich die Batterie ausdehnt, schmilzt oder sogar in Brand gerät.

Kurzschluss ist die Ursache der meisten Unfälle mit Lithium-Ionen-Batterien. Ein interner Kurzschluss ist ein unbeabsichtigter Kontakt zwischen der positiven und negativen Elektrode im Inneren der Batterie.

Dieser wird im Allgemeinen verursacht durch:

- Im Produktionsprozess eingebrachte Metallverunreinigungen

- Beim Schneiden von Elektrodenmetallfolien entstandene Grate

- Durch den Batteriebetrieb gebildete Lithium-Dendriten

- Quetschungen und andere unerwartete mechanische Belastungen

Der Ausfall von Lithium-Ionen-Batterien wird durch direkte oder indirekte Fehler verursacht.

RFA-Analysatoren in der Lieferkette von Hochleistungs-Lithium-Ionen-Batterien

Glücklicherweise können RFA-Handanalysatoren dabei helfen, während des Produktionsprozesses entstandene Probleme zu erkennen. Betrachten wir die Rolle der RFA-Handanalysatoren in der Lieferkette von Lithium-Ionen-Batterien an einem Beispiel:

Lithium-Ionen-Batteriehersteller A kauft mehrere Vanta RFA-Handanalysatoren von Olympus zur Analyse und Prüfung wichtiger Rohstoffe für Batterien und Batteriekontakte in seiner Produktionsstätte.

Vanta RFA-Handanalysatoren von Olympus

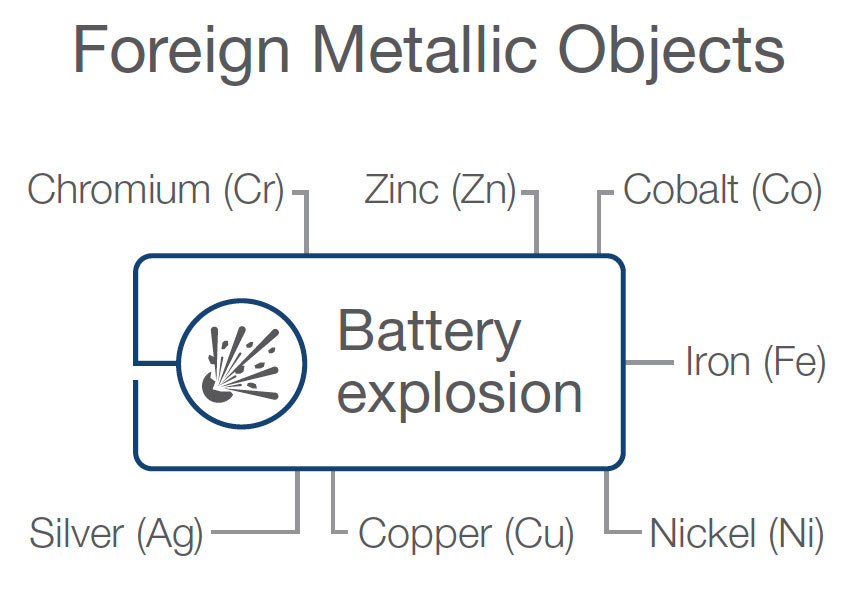

Nach den technischen Anforderungen darf die Konzentration der Metallelemente (beispielsweise Eisen, Silber, Kobalt, Zink, Kupfer, Nickel und Chrom) in den Elektrodenmaterialien der Lithiumbatterie bestimmte Grenzwerte nicht überschreiten. Diese Grenzwerte liegen typischerweise bei 30-50 ppm, da metallische Verunreinigungen (selbst in sehr geringen Mengen) in Lithiumbatterien einen Kurzschluss während des Batteriebetriebs verursachen können.

Die Produktionsstätte von Hersteller A muss daher unbedingt frei von verstreuten Metallteilen sein, damit nicht versehentlich Metallteile in die Batterieelektrodenmaterialien gelangen.

Verunreinigungen durch Fremdmetalle können eine Lithium-Ionen-Batterie zur Explosion bringen, wenn sie versehentlich während des Herstellungsprozesses eingebracht werden.

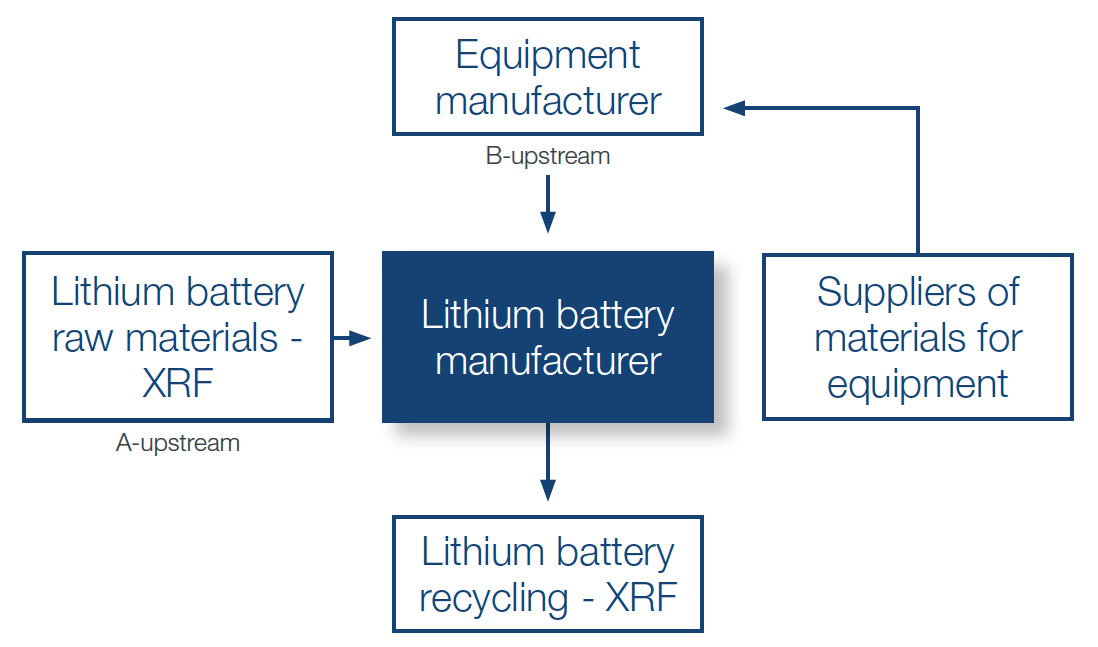

Aber Lithiumbatteriehersteller A und andere Hersteller dieser Branche sind nicht die einzigen Unternehmen, die den Fremdmetallgehalt in Materialien messen müssen.

Auch die Lieferanten der Rohstoffe von Hersteller A und der Maschinen zur Batterieherstellung müssen diese Messungen durchführen, damit in der gesamten Lieferkette (sowohl vor als auch nach der Batterieherstellung) dieselben Prüfstandards eingehalten werden. Folglich kaufte der Rohstofflieferant B für Hersteller A ebenfalls mehrere RFA-Handanalysatoren, um eine ähnliche Qualitätskontrolle durchzuführen.

Darüber hinaus stellt Maschinenlieferant C Maschinen zur Herstellung von Batteriematerialien Hersteller A zur Verfügung und ist daher ebenfalls verpflichtet, Qualitätskontrollen an diesen Teilen durchzuführen. Ein Beispiel ist die Laufradschaufel in der Abbildung unten.

Die roten Kreise auf den Messern zeigen die Positionen an, die Lieferant C prüfen muss. Die Legierungsoberfläche ist mit Wolframkarbid beschichtet. Wenn bei der Prüfung Metalle wie Eisen oder Kupfer festgestellt werden, erfüllt die geprüfte Laufradschaufel nicht die Anforderungen. Die Erfahrung zeigt, dass die Wolframkarbidbeschichtung mindestens 50 µm dick sein muss, um die Anforderungen zu erfüllen.

Wie von Hersteller A gefordert, muss die Oberfläche aller Produktionsanlagen mindestens 50 µm dick mit Wolframkarbid beschichtet werden, damit die Metalllegierung der Maschine nicht freigelegt und die Reinheit der Lithiumbatteriematerialien nicht beeinträchtigt wird.

Lieferant C muss ebenfalls Konformitätsprüfungen für das gekaufte Wolframkarbid durchführen und fordert seinen Wolframkarbid-Lieferanten D auf, dasselbe zu tun. Darüber hinaus können die üblicherweise in Lithium-Ionen-Batterien verwendeten ternären Lithium-Elektrodenmaterialien recycelt werden, wenn die Batterien das Ende ihrer Lebensdauer erreicht haben. Die Verwendung eines RFA-Handanalysators zur Prüfung und Klassifizierung von Altbatterien hat sich bei Recyclingunternehmen bewährt.

Wie das folgende Flussdiagramm zeigt, können unsere RFA-Handanalysatoren bei allen Schritten der Lieferkette für Lithium-Ionen-Batterien sehr hilfreich sein.

RFA-Handanalysatoren können in allen Schritten der Lieferkette von Lithium-Ionen-Batterien eingesetzt werden.

Ähnliche Artikel

9 Kurztipps für die Qualitätskontrolle in der End-to-End-Fertigung

Broschüre: Vanta RFA-Handanalysatoren für die Fertigung

Wussten Sie schon: Portable RFA-Prüfgeräte erhöhen die Sicherheit von Automobilen