6.6 Grundlegende Interpretation von Signalen

Die Interpretation von Ultraschallsignalen erfordert immer Übung und Erfahrung. Ein erfahrener Prüfer kann die Echoeigenschaften nutzen, um die Geometrie eines Fehlers sowie dessen Position zu bestimmen. Dieser Abschnitt enthält eine vereinfachte Übersicht zu einigen oft erkannten Indikationen. Beachten Sie, dass diese Interpretationsbeispiele nur als Demonstrationszweck dienen und keine Interpretation durch einen erfahrenen Prüfer ersetzen, der die Anforderungen der spezifischen Prüfung kennt.

In allen Fällen sollte die erste Kalibrierung von Winkelprüfköpfen so durchgeführt werden, wie es unter Abschnitt 4.3 beschrieben ist. In den meisten Prüfverfahren ist auch angegeben, wie ein Pegel der Referenzverstärkung mit Querbohrungen in einem IIW-Justierkörper oder eines ähnlichen Referenzreflektors eingestellt wird, um den Pegel der Ausgangsverstärkung für eine Prüfung zu normalisieren. Wurde dies durchgeführt, kann die Prüfung beginnen, wobei in der Regel das in Abschnitt 6.4 beschriebene Bewegungsmuster des Prüfkopfs verwendet wird.

Maximieren

Wurde eine Indikation beim Scannen erkannt, wird im nächsten Schritt normalerweise die Prüfkopfposition identifiziert, die das Maximum der reflektierten Amplitude erzeugt. Das Verfahren zum Maximieren wird in zwei Richtungen durchgeführt, zuerst entlang der Schweißnahtlänge (Querrichtung) und dann in Bezug zum Abstand von der Schweißnaht (Achsrichtung). Spitzenwertspeichersoftware, die die Echodynamikaufzeichnet, ist sehr hilfreich, um die Prüfkopfposition zu dokumentieren, die das größte Signal erzeugt.

| Maximieren in Querrichtung | Maximieren in Achsrichtung |

Das Maximieren in Querrichtung kann auch eingesetzt werden, um die Breite des Fehlers zu bestimmen. Ein häufig eingesetztes Verfahren wird mit dem 6 dB Amplitudenabfall durchgeführt, der der folgenden Abbildung dargestellt ist. Ein Prüfkopf wird von links nach rechts bewegt, wobei die beiden Punkte notiert werden, an denen die maximale Reflexion, die in der Mitte des Fehlers zu sehen ist, an den Rändern auf 50 % abfällt. Der Abstand zwischen Prüfkopfmitte an jedem dieser beiden Punkte zeigt die Breite des Fehlers. Andere Verfahren können einen anderen Amplitudenpunkt als Referenz einsetzen.

Beispiele von Fehlerindikationen

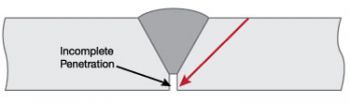

(a) Unvollständige Durchdringung – Dies erzeugt normalerweise eine sehr starke Reflexion von der Schweißnahtwurzel an der ersten/zweiten Umlenkungsgrenze. Die gleiche Indikation wird beobachtet, wenn die Schweißnaht von der anderen Seite geprüft wird.

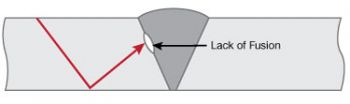

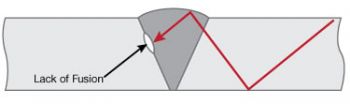

(b) Ungenügende Durchschweißung – Dies erzeugt normalerweise eine starke Reflexion mit schneller Anstiegs- und Abfallszeit in der zweiten Umlenkung von einer Seite der Schweißnaht und ein schwächere, dritte Umlenkung oder nichts von der anderen Seite. Ein verlängertes Echo mit Prüfung in Achsrichtung zeigt die Querschnittslänge. Im Folgenden zeigt das erste Video das Signal, wenn die Schweißnaht von der Seite mit ungenügender Durchschweißung geprüft wird und das zweite Video zeigt den gleichen Reflektor von der anderen Seite.

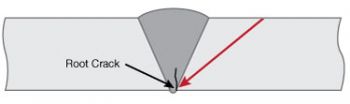

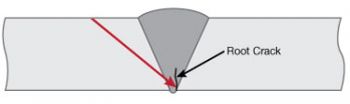

(c) Wurzelriss – Dies erzeugt normalerweise ein erstes Umlenkungssignal von der Unterseite der Schweißnaht mit angezeigter Rissindikation nahe zu einer Reflexion von der Unterseite der Schweißnahtraupe. Im Folgenden zeigt das erste Video das Signal, wenn die Schweißnaht von der Seite mit Wurzelriss geprüft wird, mit der Rissindikation in der Blende und dem bis ins Raster L1 folgendem Echo der Schweißraupe. Das zweite Video zeigt den gleichen Reflektor von der anderen Seite mit einem starken Echo von der Schweißraupe, das der Rissindikation vorausgeht.

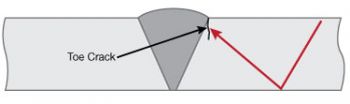

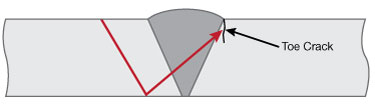

(d) Kerbriss – Dieser erzeugt normalerweise ein zweites Umlenkungssignal von der Oberseite der Schweißnaht vor dem Echo der Nahtüberhöhung, wenn von einer Seite geprüft wird und nach dem Echo der Nahtüberhöhung, wenn von der anderen Seite geprüft wird. Im Folgenden zeigen die beiden Videos das Echo der Nahtüberhöhung im Raster L2. Das erste Video zeigt das Signal, wenn die Schweißnaht von der Seite mit Kerbriss geprüft wird und das zweite Video zeigt den gleichen Reflektor von der anderen Seite. Als nicht ebene Defekte können Risse oft vielfältige Reflexionen erzeugen.

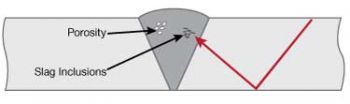

(e) Porosität und Schlackeneinschlüsse – Diese erzeugen normalerweise ein Cluster von Echos, die zahlreiche Facetten zeigen, wenn der Prüfkopf gedreht wird. Indikationen werden oft nicht so stark angezeigt, wie solche von ebenen Defekten und großen Rissen. Die Anzeigen von erkannten Schlackeneinschlüssen und Porosität ähneln sich. Das facettenreiche Echo ist möglicherweise nicht so stark wie bei der Porosität, und Peakformen und -amplituden ändern sich beim Drehen des Prüfkopfs schnell.