4.4 Einstellen von Sender-Empfänger-Prüfköpfen

Sender/Empfänger-Prüfköpfe besitzen getrennte Elemente zum Senden und Empfangen und werden oft zur Prüfung von Korrosion, zur Erkennung von Porosität in Gussteilen und bei Prüfungen von rauen Oberflächen oder bei hohen Temperaturen eingesetzt. Das allgemeine Kalibrierverfahren von Sender/Empfänger-Prüfköpfen ist im Grunde das gleiche, wie das für Prüfköpfe aus Abschnitt 4.2, mit den folgenden zusätzlichen Hinweisen.

1. Vergessen Sie nicht den Impulsgeber des Prüfgeräts auf den Sender/Empfänger-Modus einzustellen, wenn mit Sender/Empfänger-Prüfköpfen gearbeitet wird.

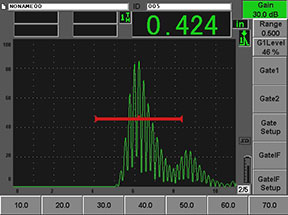

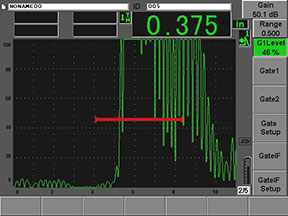

2. Bei der Verwendung von S/E-Prüfköpfen zur Dickenmessung wird die Verstärkung üblicherweise sehr hoch angesetzt, so dass die Echoflanken des Rückwandechos als fast senkrechte Linien auf dem Bildschirm erscheinen. Grund hierfür sind die Echos in Multi-Zyklen, die die S/E-Prüfköpfe erzeugen. Blenden sollten eingestellt werden, um vielmehr die erste Echoflanke und nicht das Echomaximum lesen zu können.

|  |

| Messung des Maximums kann unzuverlässig sein. | Messung der ersten Impulsflanke ist empfohlen. |

3. Aufgrund des V-förmigen Schallwegs, typisch für S/E-Prüfköpfe, und dem Fehlen der Software zur Korrektion des V-Schallwegs in normalen Prüfgeräten, besteht keine Linearität bei Dickenmessungen von dünnen Materialien. Der Grad bis zu dem dies in einer bestimmten Konfiguration auftritt, kann durch das Überprüfen der Justierkörper mit verschiedenen Dicken bestimmt werden.

4. Der Wert der Nullpunktverschiebung für S/E-Prüfköpfe erhöht sich mit der Erwärmung des Prüfkopfs. Ist die Temperatur des Prüfteils deutlich wärmer als die Kalibriertemperatur, sollte die Nullpunktkalibrierung erneut bei höherer Betriebstemperatur durchgeführt werden.