Zusammenfassung

Im Bereich der Zerstörungsfreien Prüfung (ZfP) und Bewertung erlauben viele Normen, ein Prüfverfahren durch ein anderes zu ersetzen, so lange gewisse Anforderungen erfüllt werden. Die Prüfverfahren, die nicht auf Normen basieren, werden fortlaufend überprüft, um Prozesse zu verbessern und Kosten zu reduzieren. Ultraschallverfahren sind zu einem bekannten und anerkannten Ersatz für Durchstrahlungsprüfungen geworden.

Einführung

Durchstrahlungs- und Ultraschallprüfungen sind ZfP-Verfahren. Mit beiden Verfahren können Schweißnähte und Komponenten auf Defekte, wie Risse, Haftverlust, Porosität usw. volumetrisch geprüft werden. Die Auswahl eines Verfahrens hängt häufig von externen Verfahrensentscheidungen oder von kleinen Unterschieden in der Nachweisfähigkeit für eine bestimmte Prüfung ab. Ultraschallverfahren wurden jedoch immer mehr zu einem Ersatz für die Durchstrahlungsprüfung in der Praxis und in Normen wichtiger Organisationen, wie ASME (American Society of Mechanical Engineers) und API (American Petroleum Institute). Auch wenn das Ultraschallverfahren in den meisten Normen nicht festgelegt ist, hat sich besonders Phased-Array-Ultraschall als Prüfverfahren durchgesetzt. Prüfer setzen Phased-Array-Ultraschall (PA) oft gleichzeitig mit der Laufzeitbeugung (TOFD) ein, wenn ihre Prüfgeräte und Scanner es zulassen. In der Vergangenheit richteten sich normkonforme Prüfverfahren nach Regelfällen oder Anhängen von Normen. Mit zunehmender Verwendung und Anerkennung in der Industrie, wurden Ultraschallprüfverfahren direkt in den Hauptteil wichtiger Normen, wie z. B. ASME Sec. V. Art. 4 bis 2010, übernommen. Phased-Array-Prüfgeräte werden immer leichter, einfacher zu tragen, kostengünstiger und benutzerfreundlicher, wodurch Ultraschall zu einem praktischen und sicheren Ersatz zur Durchstrahlungsprüfung wird.

Typische Vorteile von Ultraschall (verglichen mit der Durchstrahlungsprüfung)

- Hohe Erkennungswahrscheinlichkeit, besonders von Rissen und Haftverlust:

- In vielen Studien können ebene Fehler besser mit der Ultraschallprüfung als mit der Durchstrahlungsprüfung erkannt werden.

- Genaue Größen- und Tiefenbestimmung von Fehlern und weniger Fertigungsausschuss oder Reparaturen mittels Bruchanalyse:

- Ultraschall ermöglicht die Bestimmung der Fehlertiefe (und nicht nur der Fehlerart und –länge) für eine volumetrische Betrachtung des Schweregrads des Fehlers.

- Keine Strahlungsemission, Schadensverursachung, zusätzlichen Lizenzen und kein zusätzliches Personal.

- Keine abgeschirmten Bereiche. Keine Arbeitsunterbrechung während Ultraschallprüfungen.

- Keine Verursachung von chemischen Materialien oder Abfallmaterialien (im Gegensatz zur Durchstrahlungsprüfung mit Filmfolie).

- Ultraschallprüfung und Analyse von Schweißnähten in Echtzeit für sofortige Bewertung und direkte Rückmeldung zum Schweißer.

- Konfigurations- und Prüfberichte im elektronischen Format (im Gegensatz zur Durchstrahlungsprüfung mit Filmfolie).

Beispiele an Normen, in denen die Ultraschallprüfung die Durchstrahlungsprüfung ersetzt

- ASME Code Case 2235

- ASME Code Case 179

- ASME Code Case 168

- ASME Code Case N-659

- ASME Code N-713

- API 620/650 App. U

- ASME Sec. V Mandatory Appendixes

Typische Ultraschallgeräte und Prüfanforderungen

- Ein Datenerfassungsgerät für die vollständige Rohdatenspeicherung von A-Bildern und mit Weggeberfähigkeit zur Positionierung (wie z. B. ein OmniScan Prüfgerät oder eine FOCUS PX Prüfeinheit).

- Ein Prüfplan und -verfahren zur Dokumentierung des Prüfablaufs und essentieller Parameter (wie z. B. Parameter, die mittels der NDT SetupBuilder Software eingestellt wurden).

- Ein Industriescanner (mit Weggeber) zum wiederholten Abtasten einer Schweißnaht oder Komponente (teilautomatisiert oder automatisiert):

- Die Auswahl des Scannermodells richtet sich nach der Anzahl Schweißnähte, dem Rohrdurchmesser oder anderen Anwendungsgegebenheiten.

- Lieferbare Prüfdaten:

- Die Analyse wird direkt mit dem Datenerfassungsgerät oder zu einem späteren Zeitpunkt mit der OmniPC, TomoView oder FocusPC PC Software durchgeführt.

- Erwiesene Leistung des Geräts, Verfahrens und Bedieners sowie Prüfverfahrens.

- Alternative Akzeptanzkriterien, nach Bedarf.

- Sensoren, Vorlaufkeile, Koppelmittelversorgung und anderes Zubehör.

- Gezielte Schulungen mit Zertifizierungen.

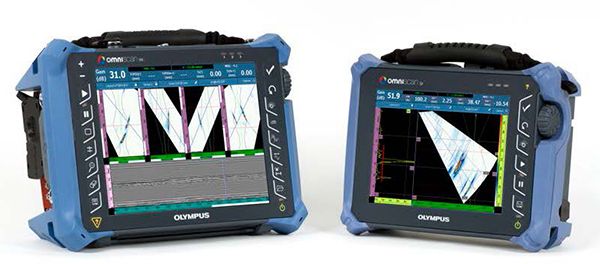

Die Prüfgeräte OmniScan MX2 (für Multi-Gruppen) [links] und OmniScan SX (für Einzelgruppen) [rechts].

|  |

Völlig automatisierter WeldROVER Scanner (links) und teilautomatisierter HSMT-Compact Scanner mit einem OmniScan MX Prüfgerät.

Fazit

Die Ultraschallprüfung wurde zu einem Industrietrend und anerkannten Prüfverfahren für Normen. Benutzerfreundliche, kostengünstige und tragbare Phased-Array-Geräte mit entsprechender Software begünstigen den Einsatz von Ultraschall. Die Hauptgründe für den anhaltenden Trend liegen auch an der Einsparung von Verfahrenskosten und Zeit, an der verbesserten Sicherheit für Bediener und in der Arbeitsumgebung sowie am Einsatz alternativer Akzeptanzkriterien. Durch den gesteigerten Einsatz von Ultraschall konnten Ausschuss und Reparaturen verringert werden.