Prüfung von Längsschweißnähten mit dem AxSEAM Scanner

Abstract

Längsschweißnähte sind aufgrund ihrer geringen Wanddicke, der vertikalen Ausrichtung der Schweißnahtabschrägung und der Rohrkrümmung schwierig mit der herkömmlichen Phased-Array-Ultraschallprüfung (PAUT) zu prüfen. Die Ausrichtung des Schallbündels verläuft entlang der Rohrkrümmung, was die akustischen Fokussierfähigkeit stark beeinträchtigt und damit die Erkennungswahrscheinlichkeit und eine korrekte Fehlergrößenbestimmung verringert. In diesem Whitepaper wird der neue AxSEAM Scanner für Längsschweißnähte vorgestellt, der die mechanische Einstellungen und den Prüfvorgang bei langen Schweißnähten erleichtert. Außerdem werden einige Leitlinien für die Planung einer herkömmliche Phased-Array-Prüfung und einer Prüfung mit Total Focusing Method (TFM) beschrieben. Zudem wird die AIM-Prüfhilfe (Acoustic Influence Map) für TFM vorgestellt, mit der Sensoren, Vorlaufkeile und Schallwege je nach den vermuteten Fehlern ausgewählt werden können. Schließlich werden anhand von Prüfergebnissen die Unterschiede zwischen einer Bildgebung mittels PAUT und TFM dargestellt.

1.0 Einführung

Das Widerstandsschweißverfahren ist ein Herstellungsverfahren aus den frühen 1900er Jahren. Ursprünglich wurde für das Verfahren niederfrequenter Wechselstrom eingesetzt. Ab 1970 wurde mit neuer Technik hochfrequenter Wechselstrom verwendet. Doch die auf diese Weise erhaltenen Schweißnähte neigen zu Nahtkorrosion und Hakenrissen [1], was auf das Schweißverfahren und auf die verwendete Stahlqualität zurückzuführen ist [2]. Auch wenn durch das neuere Verfahren hochwertigere Schweißnähte hergestellt werden, sind dennoch weiterhin ältere Rohre in Betrieb und müssen regelmäßig überprüft und idealerweise ausgetauscht werden, um das Risiko eines kritischen Ausfalls zu verringern, was sonst zu Ölverschmutzungen führen kann [3].

Die Prüfung von Längsschweißnähten oder langen Schweißnähten bei Rohren mittels der Phased-Array-Ultraschallprüfung (PAUT) hat sich aus diversen Gründen als eine Herausforderung erwiesen. Beispielsweise werden die Schallwellen an den gekrümmten Grenzflächen gebrochen oder reflektiert, wodurch die Energie divergiert, was die Darstellungsmöglichkeiten verringert. Außerdem ermöglicht die relative Ausrichtung des Impuls-Echo-Prüfkopfes in Bezug auf den Fehler nicht immer eine optimale Energiereflexion zum Prüfkopf. Bezüglich der Analyse ist es mit einer Darstellung der Signale in einem Standard-Sektor-Scan schwierig, die Position der verschiedenen erkannten Indikationen im Volumen des Prüfteils zu bestimmen, da die Skala und der Cursor für Gewöhnlich nicht mit dem Prüfteil und der Schweißnahtgeometrie zusammenhängen. In dieser Hinsicht kann die Total Focusing Method (TFM) [4–8], eine erst kürzlich allgemein anerkannte Technologie [9, 10], zur Verbesserung der Bildqualität und Darstellung eingesetzt werden.

Anders als bei der Prüfung von Rundnähten sind die mechanischen Einstellungen zur Positionierung des Prüfkopfs im gewünschten Abstand von der Schweißnahtmitte sowie das Ausüben eines konstanten und minimalen Drucks auf den Prüfkopf bei der Prüfung von Längsschweißnähten etwas komplizierter. Für die Prüfung von Rundnähten gibt es zahlreiche manuelle und halbautomatisierte Scanner. Diese Scanner sind normalerweise einfach zu bedienen. Ein Grund hierfür ist die Tatsache, dass die Räder und die Prüfkonfigurationen nicht durch den Rohrradius beeinflusst werden. Doch bei Scannern für Längsschweißnähte sind die Räder und die Unterseite der Vorlaufkeile auf einer gekrümmten Oberfläche in Längsrichtung positioniert.

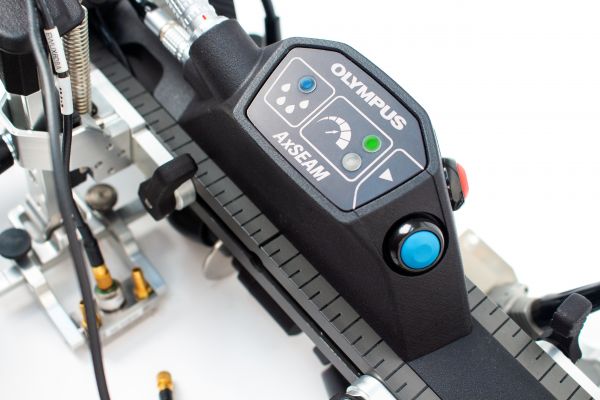

Abbildung 1: AxSEAM Scanner zur Prüfung in Umfangsrichtung an einem Rohrabschnitt mit einem AD von 8 Zoll

In diesem Whitepaper sind ein Scanner und Softwarelösungen für die Schweißnahtprüfung von Längsschweißnähten beschrieben. Es soll gezeigt werden, dass der AxSEAM Scanner (Abbildung 1) mit den Softwarefunktionen des OmniScan X3 Prüfgeräts die mechanischen Einstellungen und das Prüfverfahren für diese Prüfanwendung vereinfachen und die Erkennung und Darstellung von Fehlern dank einer besseren Prüfplanung und Bildgebung erhöhen kann. In Abschnitt 2 wird der AxSEAM Scanner von Olympus vorgestellt. Er wurde zwar für die Prüfung von Längsschweißnähten entwickelt, aber er kann auch für die Prüfung von Rundschweißnähten bei Rohren von spezifischen Durchmessern eingesetzt werden. Er verfügt über Funktionen wie LED-Anzeigen zur Überwachung der Ankopplung und Geschwindigkeit, eine Start-Taste zur Erfassung und eine Laserlichtführung. In Abschnitt 3 sind Prüfhilfen und Leitlinien für herkömmliche PAUT und TFM beschrieben. In Abschnitt 4 werden die Prüfergebnisse (einschließlich eines übersichtlichen Vergleichs zwischen PAUT- und TFM-Bildgebung) und neue Softwarefunktionen für eine einfachere Darstellung der Indikation präsentiert. Abschließend folgt eine kurze Zusammenfassung.

2.0 Beschreibung und Funktionen des Scanners

Die Prüfung von Rohren in Längsrichtung kann eine größere Herausforderung darstellen als die Prüfung in Umfangsrichtung, da sich eine Änderung des Rohrdurchmessers stärker auf die Sensoren des Scanners auswirkt. Dies wurde bei der Konstruktion einiger früherer Scanner berücksichtigt, indem auf Kosten der Einfachheit verschiedene komplexe Anpassungen vorgenommen wurden. Der AxSEAM Scanner wurde mit Fokus auf einfache Einstellungen von Olympus entwickelt, sodass erforderliche Anpassungen an verschiedene Rohrdurchmesser, Sensorabstand oder der Prüfausrichtung minimiert werden. Der AxSEAM Scanner verfügt zudem über neue Funktionen, die eine Prüfung ohne eine Steuerung und direkte Überwachung des Prüfdatenerfassungsgeräts ermöglichen.

2.1 Spezifikationen

- Schnelle und leichte Einstellung für verschiedene Rohrdurchmesser:

- Schweißnähte in Längsrichtung: AD 152,4 mm (6 Zoll) bis zu flachen Oberflächen

- Rundnähte (Abbildung 2)

- AD 254 mm (10 Zoll) und höher mit 4 Sensoren

- AD 114,3 mm (4,5 Zoll) mit 2 Sensoren

Abbildung 2: AxSEAM Scanner bei Prüfung in Umfangsrichtung

2.2 Hauptmerkmale

Die Hauptmerkmale des AxSEAM Scanners sind in Abbildung 3 dargestellt und umfassen die Folgenden:

- 4 Sensorhalterungen für PA- und TOFD-Sensoren ermöglichen die Prüfung mit mehreren Technologien, einschließlich TFM

- Patentierte kuppelförmige Räder passen sich an die Rohre an, sodass durchmesserbedingte Änderungen entfallen

- Magnetische Räder und eine Bremsvorrichtung halten den Scanner an der Position am Rohr

- Intuitiver Einstellungsmechanismus und Steuerung ohne Werkzeug

- Praktischer Kabelmantel

2.2.1 Bedienelemente und Überwachung

Das ScanDeck Modul des AxSEAM Scanners (Abbildung 4) zeigt wichtige Informationen direkt auf dem Scanner an und ermöglicht die Fernsteuerung des Geräts. Es ist während der Prüfung leicht zu erreichen und in Sichtweite.

- Das ScanDeck Modul verfügt über zwei Tasten. Eine Taste kann den Weggeber auf Null stellen und die Prüfdatenerfassung mit einem OmniScan Prüfgerät beginnen und die andere Taste aktiviert die Laserlichtführung (Abbildung 5).

- Eine LED-Anzeige ist mit den Phased-Array-Kanälen des OmniScan X3 Prüfgeräts verbunden und zeigt eine unzureichende Ankopplung an. Eine weitere LED-Anzeige zeigt an, wenn die Geschwindigkeit des Scanners die maximale Prüfgeschwindigkeit überschritten hat, um so Datenlücken zu vermeiden. Diese Funktion ist besonders nützlich für die TFM-Prüfung (Total Focusing Method), die eine niedrigere Erfassungsrate erfordern kann.

Im Modul ist auch eine Laserlichtführung zur Identifizierung der Schweißnaht integriert, um mit der Schweißnaht oder einer Markierung ausgerichtet zu bleiben, wenn die Schweißnahtfase nicht sichtbar ist.

3. Prüfplanhilfen und Leitlinien

Die Planung der Prüfung ist ein wichtiger Schritt für jede Ultraschallprüfung. Ohne einen angemessen Prüfplan können Fehler falsch interpretiert oder, noch schlimmer, nicht erkannt werden. Das OmniScan X3 Prüfgerät von Olympus bietet einfache Werkzeuge zur Planung von Prüfungen von Längsschweißnähten mit herkömmlichen Phased-Array und TFM. In diesem Abschnitt werden einige Leitlinien zum Prüfplan und zu Funktionen vorgestellt, die zur Erstellung einer optimierten Konfiguration verwendet werden können.

3.1 Herkömmlicher Phased-Array

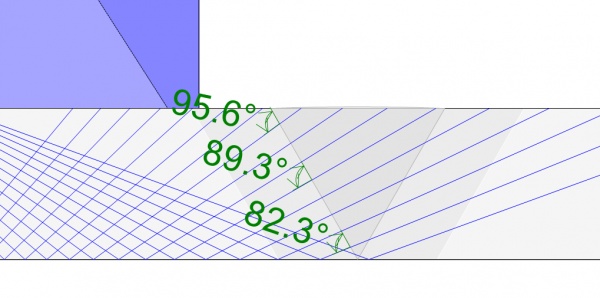

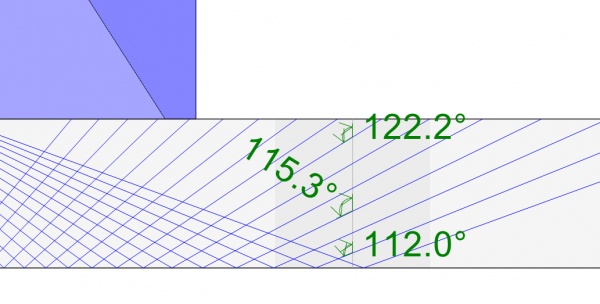

Zwei Hauptkriterien sollten bei der Erstellung eines angemessenen Prüfplans zur Prüfung von Längsschweißnähten berücksichtigt werden: Schweißnahtabdeckung und Empfindlichkeit bezüglich des Fehlers. Das erste Kriterium ist relativ einfach mit der Raytracing-Funktion zu bestimmen, selbst wenn nur das erste und das letzte Schallbündel des Sektor-Scans oder Linien-Scans verwendet werden. Der Prüfer muss nur sicherstellen, dass die Schweißnaht und die Wärmeeinflusszone (WEZ) innerhalb des angezeigten Raytracing-Bereichs liegen. Das zweite Kriterium (Empfindlichkeit bez. des Fehlers) hängt nicht nur von den akustischen Eigenschaften, sondern auch von den Eigenschaften des Fehlers selbst ab. Zum Beispiel kann sich eine für einen Fehler im Volumen (z. B. einem Einschluss) optimierte Konfiguration für einen vertikalen Fehler (z. B. einem inneren Riss) nicht eignen.

Um die Erkennungswahrscheinlichkeit zu erhöhen, muss der Einschallwinkel des Schallbündels möglichst lotrecht zum Fehler ausgerichtet sein. Bei einer typischen V-Rundschweißnaht mit 30°-V-Fase treffen Schallbündel eines Sektor-Scans mit einem Einschallwinkel zwischen 40° und 70° in nahezu normaler Ausrichtung auf die Schweißnahtfase (Abbildung 6a). Bei einer solchen Fase haben Fehler (z. B. ungenügende Durchschweißung) eine Ausrichtung nahe der Fasenausrichtung, sodass ein typischer Sektor-San zwischen 40° und 70° gute Erkennungsmöglichkeiten bietet.

Bei der Prüfung von Längsschweißnähten sind die Fehler jedoch häufig vertikal ausgerichtet (d. h. in radialer Richtung von der Mitte des Rohrs). In Abbildung 6b ist zu erkennen, dass der Einschallwinkel der Schallbündel eines Sektor-Scans zwischen 40° und 70° und die vertikale Fase einer flachen Fläche nicht annähernd normal sind, sodass sie wahrscheinlich eine geringe Erkennungswahrscheinlichkeit ergeben.

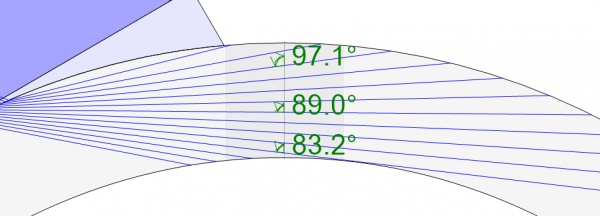

Bei Längsschweißnähten spielt der Krümmungsradius des Rohres für den Einschallwinkel des Schallbündels bez. der Schweißnaht eine Rolle. Wie in Abbildung 6c hat der Sektor-Scan zwischen 47° und 60° einen nahezu normalen Einschallwinkel 4 bis normal auf eine vertikale Fase bei einem Rohr mit einem Außendurchmesser (AD) von 114 mm (4,5 Zoll). Während also vertikale Fehler in einem flachen Teil mit Impuls-Echo-PAUT häufig schwer erkennbar sind, können dieselben Fehler in einem Rohr mit kleinem Radius erkannt werden. Es gibt jedoch eine große Vielzahl von Rohrdurchmessern und jeder Durchmesser muss anders gehandhabt werden. Aus den gezeigten Beispielen (Abbildung 6) geht hervor, dass sich der Impuls-Echo-Modus zur Erkennung von vertikalen Fehlern bei Rohren mit mittelgroßen Durchmessern (Rohr AD 20 Zoll) nicht gut eignet. Andere Schallwege (wie Self-Tandem-Modi) mit unterschiedlichem Sender- und Empfängerweg können die Erkennungswahrscheinlichkeit erhöhen. Dieser Modus wird bereits für die Prüfung von J-Rundschweißnähten [11] mittels konventioneller PAUT verwendet, aber diese Technik erzeugt nur ein einziges A-Bild. Die Total Focusing Method (TFM) ermöglicht jedoch die Darstellung vieler Self-Tandem-Modi. Diese Prüfmethode könnte daher die Erkennungswahrscheinlichkeit bei der Prüfung von Längsschweißnähten erhöhen.

3.2 Total Focusing Method (TFM)

Das TFM-Verfahren hat bei der Prüfung von Längsschweißnähten einige Vorteile verglichen mit konventioneller PAUT. Zum einen kann der TFM-Prüfbereich (TFM-Matrix) die Geometrie des Prüfteils getreu darstellen. Auf dem OmniScan X3 Prüfgerät stimmt die TFM-Matrix mit der Prüfteilkrümmung überein, wodurch die Darstellung leichter zu interpretieren ist. Ein weiterer Vorteil ist die Fokussierung von Schallbündeln. Während für PAUT verschiedene Fokuseinstellungen existieren, fokussiert die TFM-Bildgebung im gesamten Prüfbereich, sodass dieser Parameter nicht mehr konfiguriert werden muss. Wie bereits als Vorteil erwähnt, bietet TFM neue Schallwege, wie z. B. Self-Tandem-Ausbreitungsmodi, die die Erkennungswahrscheinlichkeit vertikaler Fehler erhöht. Der Nachteil der TFM-Bildgebung ist die geringere Erfassungsrate und die Tatsache, dass mehrere Bilder jeweils einem anderen Schallweg zugeordnet sind und getrennt analysiert werden müssen.

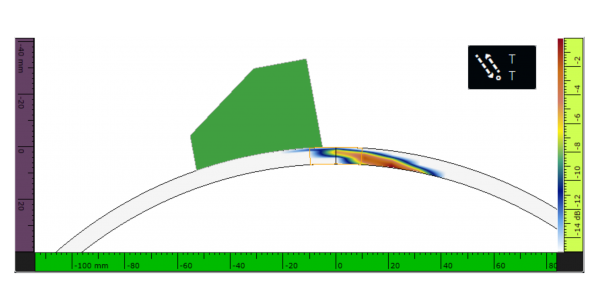

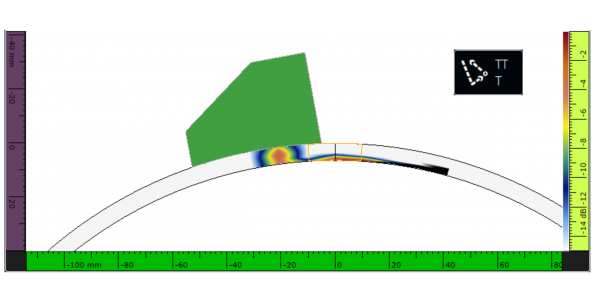

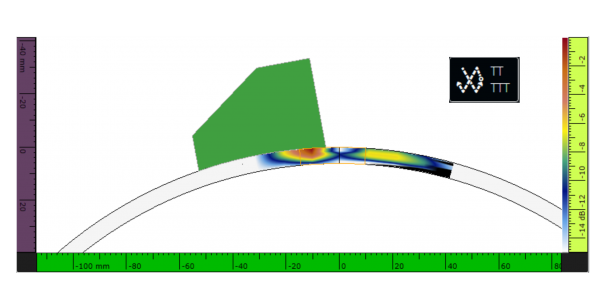

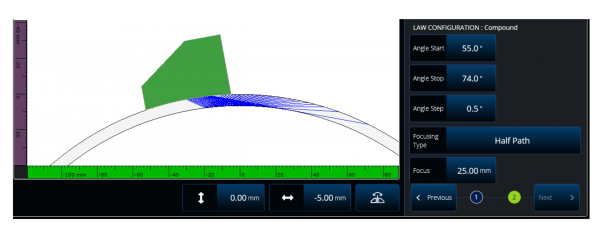

Für den Prüfplan gelten für die TFM-Methode die gleichen Überlegungen wie mit konventioneller PAUT. Die Darstellung von Schallbündeln ist jedoch komplexer, da jedes Pixel der TFM-Matrix aus einer Summe zahlreicher roher Bilder besteht. Daher eignen sich die Raytracing-Darstellungen in Abbildung 6 nicht für TFM. Das OmniScan X3 Prüfgerät bietet ein neues TFM-Modellierungswerkzeug zur Planung der Prüfung. Die Acoustic Influence Map (AIM) bietet Empfindlichkeitskarten, die unter Berücksichtigung von Parametern zu Sensoren, Vorlaufkeilen, Prüfteilen und Fehlern berechnet werden. Solche AIM-Modelle sind in Abbildung 7 für drei verschiedene Schallwege (T-T, TT-T und TT-TTT) dargestellt. Die Empfindlichkeitsanzeige stellt die maximale geschätzte Empfindlichkeit für die Karte in willkürlichen Einheiten dar und sie wird von der AIM-Funktion als Grundlage bereitgestellt, um Karten miteinander zu vergleichen und die optimalen Schallwege für die Prüfung zu wählen.

4. Prüfergebnisse

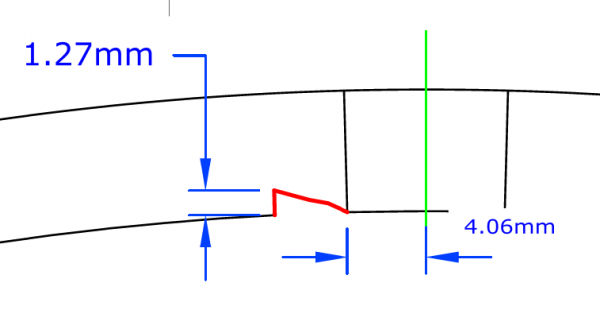

In diesem Abschnitt werden die PAUT- und TFM-Ergebnisse präsentiert, die von einem Rohr mit einem Außendurchmesser von 12,75 Zoll und einer Dicke von ¼ Zoll stammen. Das Rohr besteht aus Kohlenstoffstahl und hat eine Längsschweißnaht mit vier vorgefertigten Fehlern. Das Rohr ist 24 Zoll lang und wurde mit dem AxSEAM Scanner geprüft. Es wurde der 5L32-A31 Sensor mit einem SA31-N55S-IHC-COD12.75 Vorlaufkeil verwendet. Der PAUT-Prüfplan ist in Abbildung 8 dargestellt. Drei AIM-Modelle für den TFM-Prüfplan sind in Abbildung 7 dargestellt.

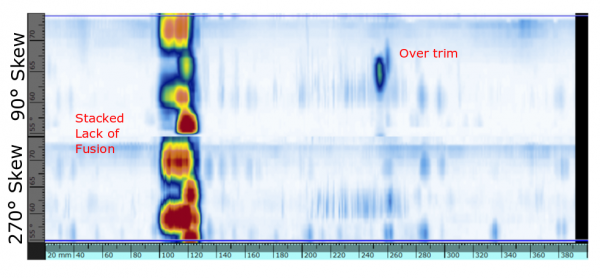

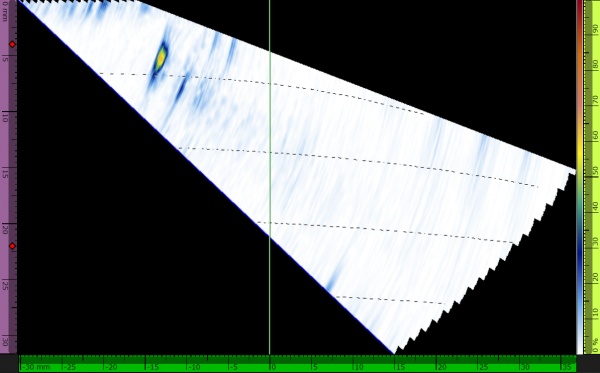

Abbildung 9 zeigt das resultierende PAUT B-Bild. Zwei Fehler sind auf dem Bild deutlich erkennbar: der linke Fehler ist eine geschichtete, vertikale ungenügende Durchschweißung und der rechte Fehler ist eine Einkerbung.

Abbildung 9: C-Bild (Daten in der Blende) mit PAUT von zwei unterschiedlichen Fehlern, geschichtete, vertikale, ungenügende Durchschweißung (links) und Einkerbung (rechts). Beachten Sie, dass die Einkerbung nur mit dem 90°-Schielwinkel erkannt wird.

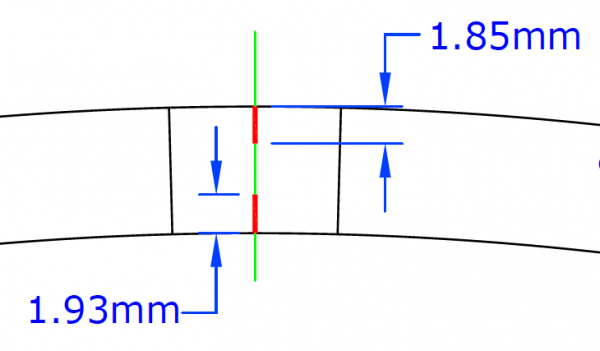

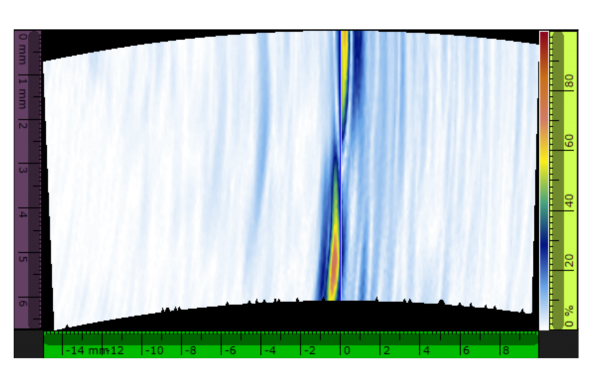

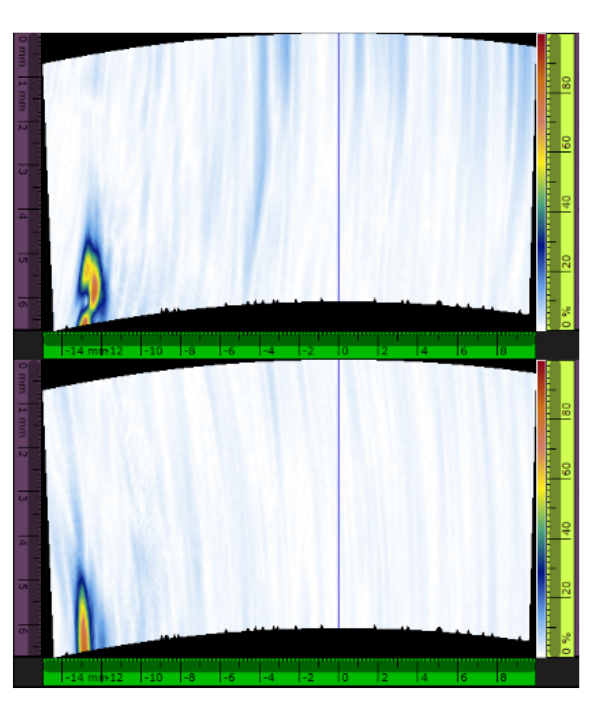

Abbildung 10 zeigt die geschichtete, vertikale ungenügende Durchschweißung für PAUT und TFM. Mit PAUT werden beide Fehler an verschiedenen Umlenkungen erkannt. Die schwarzen gestrichelten Linien zeigen die Tiefe entsprechend der Krümmung. So kann die Indikation leichter im Volumen des Prüfteils lokalisiert werden. Mit TFM wird die geschichtete ungenügende Durchschweißung mithilfe T-T Schallwegs (Impuls-Echo direkt) nachgewiesen. Wie bereits erwähnt, sind die TFM-Bilder geometriegetreu, wie in der Abbildung 10c zu sehen ist.

(a) Ungenügende Durchschweißung, geschichtet |

(b) PAUT |

(c) TFM: Modus T-T |

Abbildung 10: Ergebnisse von ungenügender Durchschweißung (vertikal) |

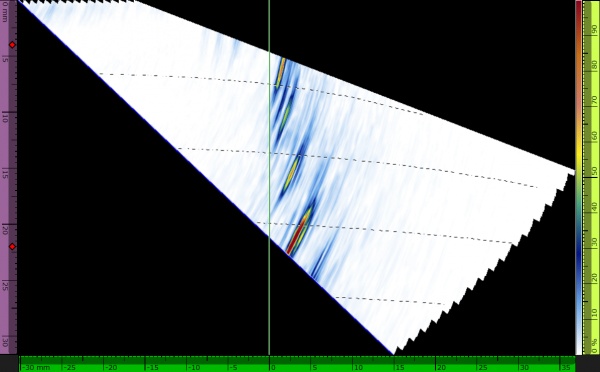

Der zweite Fehler ist eine Einkerbung in der Nähe der WEZ. Die vertikale Wand mit der Einkerbung wird durch herkömmliche PAUT in der ersten Umlenkung erkannt (siehe Abbildung 11b) und kann dank der korrigierten Umlenkungsmaske leicht im Volumen lokalisiert werden. Mit TFM können zwei verschiedene Modi zur Fehlerdarstellung verwendet werden. Der erste Modus ist die T-T-Wellengruppe (direktes Impuls-Echo), der der herkömmlichen PAUT entspricht. Der zweite Modus ist die TT-T-Wellengruppe (Self-Tandem). Mit Letzterem wird der Fehler als vertikale Kerbe dargestellt, die der vertikalen Einkerbung entspricht.

(a) ID, Einkerbung |

(b) PAUT |

(c) TFM-Modus: (oben) T-T (unten) TT-T |

Abbildung 11: Ergebnisse bei Einkerbung. |

5. Zusammenfassung

Die Prüfung von Längsschweißnähten ist aufgrund der gekrümmten Flächen in den Rohren und der zu erkennenden Fehlerarten eine Herausforderung. Aus mechanischer Sicht erleichtert die Einführung des AxSEAM Scanners von Olympus diese Anwendung, da er eine einfachere Vorbereitung der Konfiguration und eine zuverlässigere Prüfung dank integrierter Anzeigen bietet, die den Ankopplungszustand und die Erfassungsgeschwindigkeit überwachen. Der Scanner ist außerdem so vielseitig, dass er für verschiedene Rohrdurchmesser für die Prüfung von Längschweißnähten und Rundschweißnähten eingesetzt werden kann.

Dank der Prüfplanhilfen (wie der AIM-Funktion für die TFM-Bildgebung) und der verschiedenen Analysefunktionen, einschließlich der korrigierten Umlenkungsmaske, des OmniScan X3 Prüfgeräts von Olympus wurde die Prüfung von Längsschweißnähten erheblich vereinfacht. Anhand der Prüfergebnisse konnte gezeigt werden, dass verschiedene Fehler mithilfe der geometriegetreuen TFM-Bildgebung leichter erkannt und dargestellt werden können.

Literaturnachweis

[1] W. Klas (2003): Welding Processes Handbook. CRC Press.

[2] S. Aminorroaya-Yamini, H. Edris, und M. Fatahi: Hook crack in electric resistance welding line pipe steel. S. 11.

[3] M. Atkins (29. März 2013): Failure Investigation Report - Mobil Pipeline Pegasus Rupture. U.S. Department of Transportation, Pipeline and Hazardous Materials Safety Administration,

[4] C. Holmes, B. W. Drinkwasser und P. D. Wilcox (Dez. 2005): Post-processing of the full matrix of ultrasonic transmit-receive array data for nondestructive evaluation. NDT E International, Bd. 38, Nr. 8, S. 701-711, doi: 10.1016/j.ndteint.2005.04.002.

[5] C. Holmes, B. W. Drinkwasser und P. D. Wilcox (Nov. 2008): Advanced post-processing for scanned ultrasonic arrays: Application to defect detection and classification in non-destructive evaluation. Ultrasonics, Ausgabe 48, Nr. 6–7, S. 636-642, doi: 10.1016/j.ultras.2008.07.019.

[6] S. Freeman, P. Li und M. O’Donnell: Retrospective Dynamic Transmit Focusing. S. 24.

[7] O. Oralkan et al (Nov. 2002): Capacitive micromachined ultrasonic transducers: next-generation arrays for acoustic imaging? IEEE Trans. Ultrason., Ferroelect., Freq. Contr., Ausgabe 49, Nr. 11, S. 1596-1610, doi: 10.1109/TUFFC.2002.1049742.

[8] K. E. Thomenius (1996): Evolution of ultrasound beamformers. In: IEEE Ultrasonics Symposium. Proceedings, San Antonio, TX, USA, Ausgabe 2, S. 1615-1622, doi: 10.1109/ULTSYM.1996.584398.

[9] ASME Committee (2019): ASME BPVC.V Article 4 Mandatory Appendix XI Full Matric Capture. In: ASME.

[10] ISO (2020): ISO/DIS 23865 -FMC-TFM - General Use of TFM-FMC Technique.

[11] E. A. Ginzel: Automated Ultrasonic Testing for Pipeline Girth Welds. .