El carburo de silicio (SiC) es un material importante en la industria de los semiconductores, ya que es usado por sus propiedades técnicas y físicas en los circuitos modernos. Los dispositivos de SiC están revolucionando la electrónica de potencia a través de la industria, debido a una mayor eficiencia, densidad de potencia y fiabilidad en las aplicaciones como en los vehículos eléctricos, sistemas de energía renovable y motores industriales.

A través de este blog, destacamos cómo la empresa EEMCO, un fabricante de materiales de SiC, simplificó su proceso de análisis de imágenes en colaboración con Evident para cubrir la estructura completa de las obleas/placas electrónicas de SiC grabadas. Como resultado de este trabajo, nuestro software personalizado con capacidades de aprendizaje automático ha mejorado la precisión y

eficiencia de la detección y caracterización de defectos en las obleas/placas electrónicas. Obtenga más información sobre esta innovación y su impacto en todas las industrias.

Aplicaciones de los dispositivos de SiC

Tres aplicaciones clave de los dispositivos de SiC reposan en la industria automotriz, en aquella de la electrónica de alta potencia y en la de las energías renovables.

1. Automoción

La demanda de propulsores eléctricos para vehículos automóviles ha aumentado rápidamente. Con una cuota de mercado de más del 60 %, los propulsores eléctricos son un componente importante en el mercado de dispositivos electrónicos de alta potencia.1 Esto ha creado una demanda creciente de semiconductores, dotados de una potencia altamente eficiente para su uso en vehículos eléctricos/híbridos (EV/HEV).

Esta aplicación evidencia inmediatamente el uso de semiconductores de potencia basados en SiC, ya que tienen claras ventajas sobre los componentes convencionales formados con silicio. La eficiencia y densidad de potencia superiores proporcionada por el SiC favorece el aumento de escalas, dimensiones de sistemas más pequeñas y tiempos de carga mucho más rápidos. Entre las aplicaciones comunes, destacan los convertidores altamente eficientes, la electrónica de carga integrada, los amplificadores y convertidores DC-DC (de corriente continua a corriente continua).

Uno de los criterios esenciales que conlleva a un uso económico de los monocristales de SiC es la menor densidad de posibles defectos en un solo cristal unido a la oblea/placa de cristal más grande (ahora, una oblea de 6 pulgadas es el estándar, y próximamente ingresarán las de 8 pulgadas). Esto requiere el dominio de una compleja tecnología de producción de cristales, como la proporcionada por la empresa EEMCO.

2. Electrónica de alta potencia

Una amplia gama de aplicaciones industriales avanza debido a la demanda de fuentes de alimentación auxiliares. Estas aplicaciones suelen incluir motores, convertidores y equipamiento de fabricación industrial (incluida la robótica).

Gracias a sus propiedades únicas, el carburo de silicio respalda firmemente el avance de la eficiencia energética, la fiabilidad y el rendimiento de estos sistemas.5 Entre los dispositivos típicos que usan la tecnología basada en SiC destacan desde diodos Schottky (también llamados diodos de barrera Schottky o SBD) hasta transistores de efecto de campo con compuerta de unión (JFET) y transistores de efecto de campo de material semiconductor de óxido metálico (MOSFET).

De hecho, los SBD de SiC sirven ampliamente en los módulos de potencia del transistor bipolar de puerta aislada (IGBT) y los circuitos de corrección del factor de potencia (PFC). El SiC no tiene como sólo objetivo aumentar la eficiencia y reducir los requisitos de refrigeración en tales aplicaciones. También simplifica el diseño del dispositivo/instrumento, ya que reduce la cantidad de componentes pasivos y permite diseños más simples, sin comprometer el rendimiento. Estas características también son útiles en la industria de la tecnología de la información (TI), particularmente para los centros de datos.

3. Energía renovable

La energía fotovoltaica, la energía eólica y el almacenamiento de energía renovable son industrias que experimentan un crecimiento notable. El sector de las energías renovables es aquel que equilibra de forma eficiente y eficaz la oferta y la demanda. Si bien la energía renovable ha sido una aplicación privilegiada para los productos de SiC durante muchos años, las actuales crisis a nivel climático y energético han aumentado aún más la demanda de fuentes de energía alternativas.

Las aplicaciones comunes abarcan dispositivos de energía electrónicos de alta eficiencia, como convertidores y amplificadores de energía, así como componentes esenciales para sistemas de conversión y almacenamiento de energía. Las pérdidas de carga comunes de este tipo de dispositivos oscilan entre el 6 % y el 9 %: cifras que pueden reducirse radicalmente al aplicar la tecnología SiC. 1 La tecnología de dispositivos basada en SiC

también mitiga la necesidad de complejos diseños de circuito, lo cual aminora el número general de componentes requeridos.

Control y monitorización de la calidad del producto final de las obleas/placas de SiC

Dada la necesidad tecnológica por dispositivos basados en SiC a través de varias industrias, los fabricantes de SiC se centran hoy en la innovación, la calidad y la eficiencia en su proceso de producción. Un ejemplo es la empresa emergente EBNER EUROPEAN MONO CRYSTAL OPERATION (EEMCO), derivada en 2020 de la empresa EBNER.

«EEMCO es la primera empresa independiente en Europa que apunta a la fabricación masiva de sustratos basados en SiC de 200 mm para la industria de semiconductores» —declaró Mirko Löhmann, responsable de ingeniería de procesos en EEMCO.

Haciendo honor a sus 12 años de experiencia en I+D a través del diseño y fabricación de equipamiento de crecimiento cristalino, esta empresa austriaca desarrolla hornos dedicados al proceso de crecimiento de los monocristales 4H de SiC, y ya está en el siguiente nivel con esferas y discos de 200 mm.

En sus instalaciones de Leonding (Austria), el equipo de expertos internacionales de EEMCO produce monocristales de SiC para la industria de semiconductores.

«Estos cristales se utilizan en aplicaciones de alta potencia, especialmente en los sectores industriales de automoción, energías renovables y [otros]» —afirmó Sebastian Hofer, que supervisa la ingeniería de defectos en EEMCO.

EEMCO gestiona cada vez más hornos en los que los monocristales de SiC crecen mediante un proceso de transporte físico de vapor (PVT; también denominado deposición física de vapor [PVD]) y se forma un monocristal dentro de una fase de vapor de SiC.

«Nuestro objetivo es fabricar productos estratégicos de alta tecnología, sobresaliendo como la primera empresa europea independiente que produce este tipo de cristales de SiC y ofrece una alternativa de alta calidad a nuestra dependencia de proveedores estadounidenses o chinos» —enfatizó Hofer. Löhmann agregó: «Como producto sostenible y ahorrador de energía, el SiC también contribuye significativamente a la reducción de CO2 en diversos mercados y productos de consumo finales».

EEMCO, especializada en discos de 150 y 200 mm de alta calidad, hace uso de hornos y tecnología de procesos patentados. «Durante los últimos dos años, hemos completado más de 30 patentes asociadas a equipamiento y procesos de crecimiento de cristales de SiC. Nuestra estrategia es desarrollar monocristales de SiC de 150 y 200 mm para la fabricación y el suministro de lingotes a nivel mundial, centrándonos en los clientes europeos» —puntualizó Hofer.

Para controlar y monitorizar el proceso de producción y la calidad del producto final, se requiere un análisis óptico al 100 % de toda la oblea/placa de SiC dotada de 150 o 200 mm de diámetro. Esto plantea dos desafíos:

- Digitalización de imágenes de alta resolución: Para adquirir imágenes de alta resolución (1-2 μm/píxel) a partir de toda la oblea/placa hay que dedicar tiempo, y por cada oblea se generan gigabytes de datos.

- Detección de dislocaciones: El análisis de partículas tradicional es insuficiente para detectar dislocaciones agrupadas y superpuestas. La segmentación simple basada en valores de umbral carece de precisión si se requieren resultados significativos.

«[Puesto que] necesitamos adquirir y analizar completamente las obleas de SiC grabadas. [...] Hemos colaborado con el equipo de Soluciones Personalizadas del Evident Technology Center Europe (ETCE) a fin de desarrollar una solución que integre el software PRECiV™: la plataforma de procesamiento de imágenes industriales de Evident que utilizamos en nuestros laboratorios» —destacó

Löhmann. Esta colaboración cuenta con el uso del aprendizaje automático para mejorar la caracterización de defectos a nivel de toda la oblea/placa de SiC grabada.

Diseño de una solución personalizada para el análisis óptico de grandes obleas de SiC

El Dr. Norbert Radomski y el Dr. Sergej Bock, gerentes de soluciones del Grupo de Soluciones Personalizadas del Evident Technology Center Europe (ETCE), explican las ventajas de esta solución personalizada dedicada a la inspección de obleas/placas.

«Por medio de la adquisición y el análisis de obleas/placas de SiC grabadas a nivel completo, nuestra cartera de soluciones para la inspección de obleas/placas ha aumentado.2, 3 Ahora podemos adquirir y analizar obleas completas de carburo de silicio grabadas de 6 y 8 pulgadas» —detalló Norbert. Sergej agregó: «La solución utiliza el aprendizaje automático para mejorar la caracterización de defectos. Además, el análisis se realiza en paralelo con la adquisición de datos para mejorar la eficiencia».

Esta solución de inspección es importante para identificar y caracterizar defectos que pueden ocurrir durante el proceso de crecimiento de cristales de SiC.

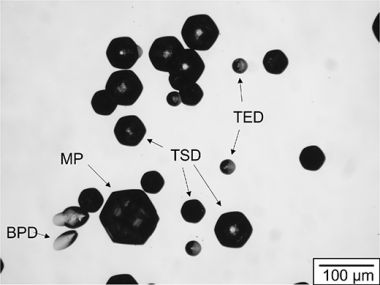

Los cristales de SiC se producen mediante el método de transporte físico de vapor (PVT), en el que se produce un monocristal a través de una fase de vapor de SiC. Controlar la tensión del cristal durante el proceso de crecimiento es clave para minimizar las densidades extendidas de defectos, como los microtubos (MP), las dislocaciones del plano basal (BPD), las dislocaciones del tornillo roscado (TSD) y dislocaciones del roscado (TED). 4 Estos defectos afectan las propiedades eléctricas de la oblea/placa de SiC. El método de grabado por fundición del KOH se considera un método eficaz para caracterizar las dislocaciones en SiC. 5

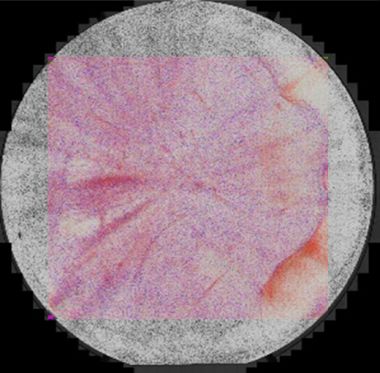

Como ejemplo, la Figura 1 muestra varios tipos de defectos en una oblea/placa de SiC grabada, como las dislocaciones del plano basal de microtubos (MP), las dislocaciones de roscado (TSD) y las dislocaciones de bordes roscados (TED).

Figura 1. Imagen microscópica de los defectos comunes en una oblea de SiC grabada con KOH. 6 Fuente de imagen:MDPI.

El pedido de EEMCO a Evident fue: Se debía ejecutar un análisis óptico completo de la oblea de SiC dotada de 6 u 8 pulgadas de diámetro con el fin de controlar y monitorizar el proceso de producción y la calidad del producto final.

Ello era todo un desafío, expresó Norbert: «En primer lugar, se requieren imágenes de alta resolución (1-2 µm/píxel) provenientes de toda la oblea, lo que ocupa tiempo y genera gigabytes (GB) de datos por oblea. En segundo lugar, la detección de dislocaciones no puede llevarse a cabo con el análisis de partículas clásico. Las dislocaciones tienden a agruparse y superponerse, por lo que una simple segmentación basada en valores de umbral no es lo suficientemente precisa como para proporcionar resultados significativos».

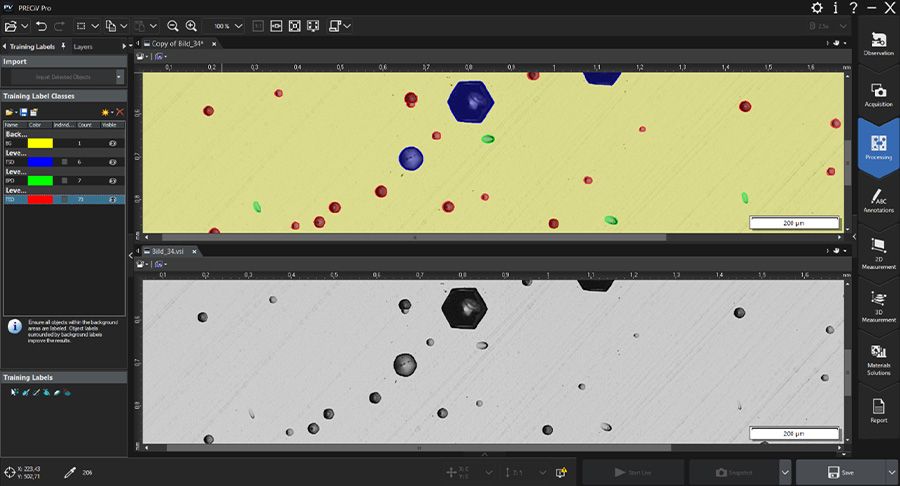

La segmentación por valores de umbral no detecta estructuras específicas en las imágenes. Detecta varios objetos a la vez sin distinción entre ellos;7ya sea a partir de los valores de intensidad RGB o escala de grises predefinidos. Sergej recalcó: «En cambio, el aprendizaje profundo forma reglas para detectar objetos en función de diversos ejemplos representativos del objeto de interés» La evaluación automatizada basada en las redes neuronales profundas artificiales, cuyo aprendizaje para clasificar áreas de imágenes no ha tenido en cuenta los valores de umbral definidos anteriormente en la imagen, hace que los análisis de imágenes sean más fáciles y precisos.7

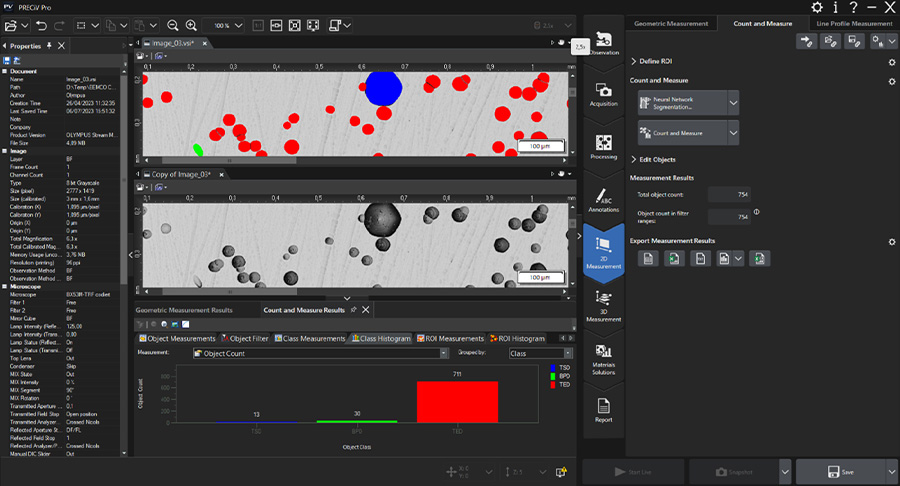

El equipo de Soluciones Personalizadas demostró que puede usarse un enfoque de segmentación a través de una red neuronal adecuadamente formada (ver Figura 2) para separar automáticamente las dislocaciones agrupadas y superpuestas (ver Figura 3); esto daría como resultado un análisis satisfactorio de la densidad de los defectos.

Figura 2. Captura de pantalla de los marcadores de formación para la dislocación (parte superior) y una imagen de campo claro de una oblea/placa de SiC grabada (resolución de imagen: 1,095 µm/píxel).

Figura 3. Captura de pantalla de las dislocaciones detectadas mediante la segmentación de la red neuronal (parte superior) y una imagen de campo claro de una oblea/placa de SiC grabada (resolución de imagen: 1,095 µm/píxel). Tenga en cuenta que las dislocaciones agrupadas y superpuestas se encuentran separadas.

Cabe señalar también que tanto la formación de una red neuronal como su ejecución requieren una sólida potencia informática, provista normalmente por cientos o miles de núcleos de la tecnología Compute Unified Device Architecture (CUDA), habilitados en una tarjeta gráfica NVIDIA.

«Una imagen integral de una oblea/placa de 6 pulgadas, adquirida mediante una resolución de 1,095 µm/píxel, consta de aproximadamente 4 000 imágenes individuales y ocupa aproximadamente 25 GB. [Por consiguiente], calcular la segmentación mediante una red neuronal en una imagen completa llevaría horas, incluso con una tarjeta gráfica de última generación» —explicó Sergej.

Como el criterio de calidad de una oblea/placa de SiC es la densidad de dislocaciones por área, el enfoque de la solución personalizada es dividir el proceso en un método de adquisición y de análisis utilizando dos PC para trabajar en paralelo. Esto duplica el rendimiento a la vez que mejora la eficiencia.

Norbert explicó toda la solución personalizada: «La imagen de toda la oblea/placa capturada por el sistema de adquisición se almacena en una ubicación predefinida. Un archivo de estado indica si la imagen está completa y si se puede proseguir con la solución analítica para obleas/placa en función de los defectos formados con las redes neuronales. Mediante la solución analítica para obleas/placas, la gran imagen de la oblea se divide en imágenes mosaico más pequeñas con dimensiones definibles y se aplica un proceso de análisis por lotes usando la segmentación de las redes neuronales en cada una de dichas imágenes. El cálculo a partir de las imágenes mosaico más pequeñas mejora la eficiencia. El resultado también proporciona un número de densidad de dislocación por cada área de las imágenes mosaico. Dado que se conocen las posiciones de las imágenes mosaico en la oblea/placa, el resultado es en sí un mapa de densidad de toda la oblea».

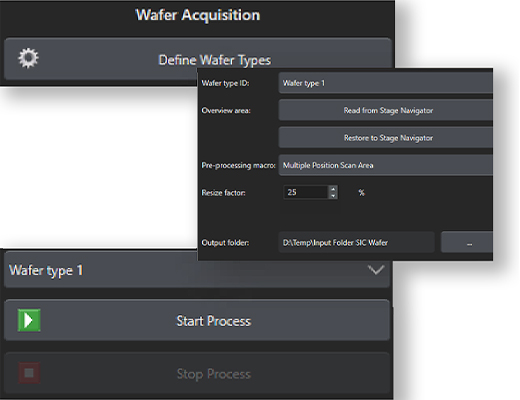

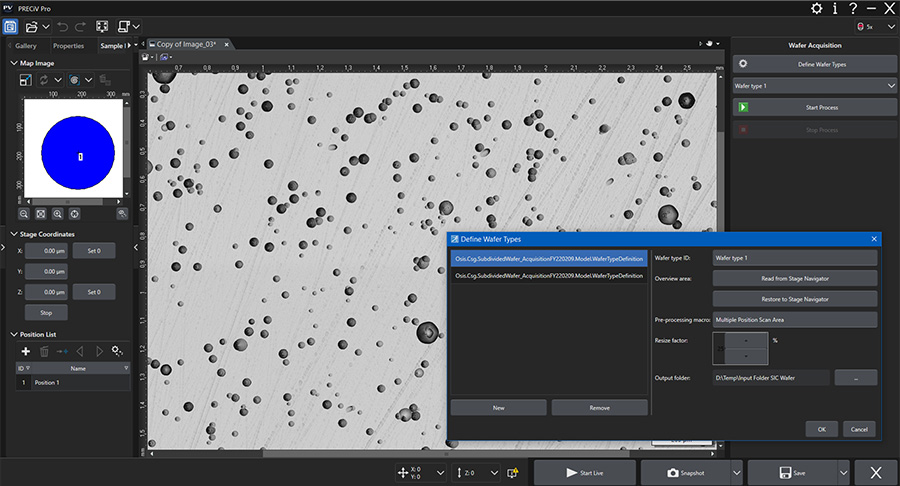

A continuación, se visualizará el flujo de trabajo personalizado que inicia con la adquisición de la oblea/placa (Figura 4).

Figura 4. Captura de pantalla de la solución de adquisición de obleas/placas mostrando el cuadro de diálogo que permite definir los tipos de obleas.

A continuación, se detallan los pasos que deben seguirse para adquirir una gran imagen panorámica de toda la oblea/placa de SiC (Figura 5). El archivo de imagen resultante (nuestro formato VSI patentado) se utiliza luego en el flujo de trabajo de análisis.

Flujo de trabajo de adquisición para obleas/placas de SiC

Figura 5. Flujo de trabajo de adquisición personalizado para la inspección de obleas/placas de SiC. | Definir los tipos de obleas/placas:

Lista desplegable: Permite seleccionar las fórmulas de adquisición predefinidas a partir del n.º de identificación (ID) del tipo de oblea/placa.Iniciar proceso: Sirve para iniciar el proceso de adquisición predefinido. Se abre un cuadro de diálogo de entrada para configurar el n. de identificación del producto y el recuento de medidas (incrementa automáticamente). El software posteriormente calcula automáticamente la corrección Z del plano inclinado basándose en los valores Z de tres posiciones de la plataforma. Los valores Z están determinados por el enfoque automático.

Detener escáner: Sirve para detener el proceso de adquisición. |

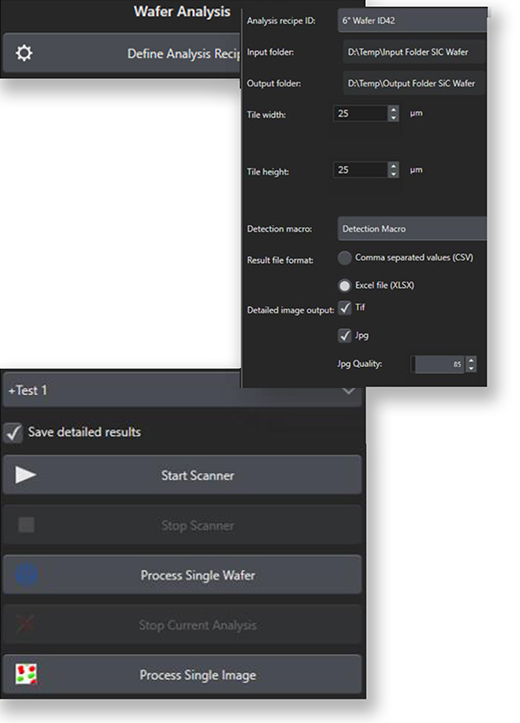

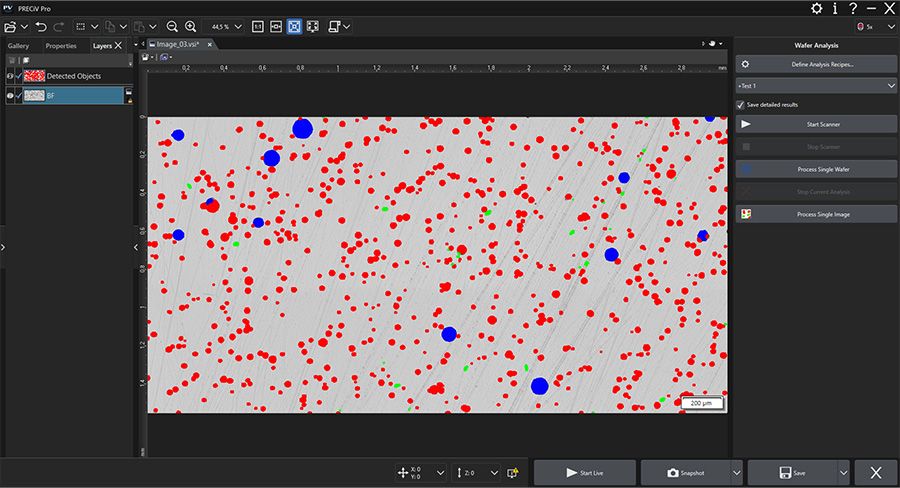

Con la solución analítica para obleas/placas, la gran imagen proveniente de la oblea/placa se divide en imágenes mosaico más pequeñas y se aplica un macro predefinido (en este caso, es la solución Recuento y medición con segmentación de red neuronal) en un proceso por lotes para cada imagen mosaico (Figura 6).

Figura 6. Captura de pantalla de la solución de análisis de obleas/placas mostrando el cuadro de diálogo que permite definir las fórmulas analíticas.

Flujo de trabajo de análisis para obleas/placas de SiC

Figura 7. Flujo de trabajo de análisis personalizado para la inspección de obleas/placas de SiC. | Definir fórmulas de análisis:

Lista desplegable: Permite seleccionar fórmulas de análisis predeterminadas.Iniciar escáner: Permite verificar la carpeta de entrada para los archivos VSI junto con el archivo de estado asociado, que indica el estado de la imagen adquirida (preparada para ser tratada). Con ello, se inicia el proceso por lotes (recorte la imagen en submosaicos y ejecute el análisis).Detener escáner: Permite detener la función del escáner.Procesar una sola oblea: Permite seleccionar una imagen VSI para el procesamiento.Detener el análisis actual: Permite detener el análisis en ejecución.

Procesar imagen única: Permite seleccionar una sola imagen TIF para procesarla. |

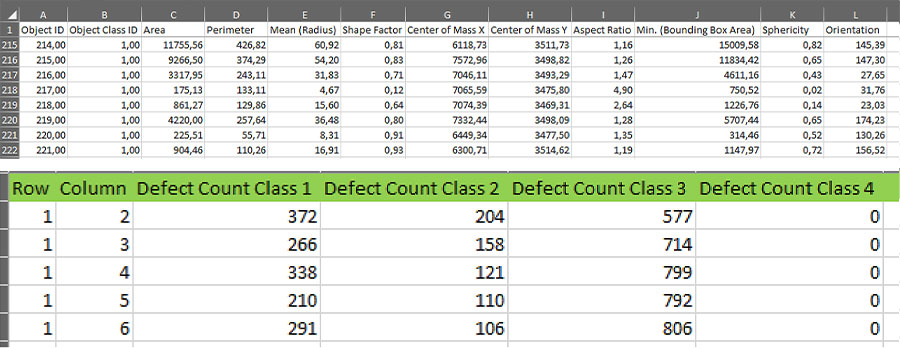

Resultados de la inspección de obleas/placas de SiC

Los resultados pueden ser exportados en forma de archivo CSV o XLSX para proporcionar datos por imagen mosaico con información individual sobre los defectos detectados (Figura 8, imagen superior) o como una tabla de resumen con clases de defectos por mosaico (Figura 8, imagen inferior). Esta primera hoja de cálculo comprende una imagen mosaico, junto con los números de identificación del objeto (defectos identificados) y su centro de masa en la dirección X, centro de masa en la dirección Y, y varios valores de descripción de sus formas, como la esfericidad y la orientación.

El archivo de resumen muestra los números de identificación de las filas y las columnas de todas las imágenes mosaico secundarias y los recuentos de defectos individuales por clase. Cada clase representa un tipo de defecto específico (ver Figura 1 con ejemplos). Por último, el software proporciona una imagen general de la oblea/placa de SiC (Figura 9) en formato TIF con una capa de detección que muestra un código cromático para la clase por

defecto. Para fines de documentación, una imagen JPEG comprimida, dotada de superposiciones de detección grabadas, también es una opción. En conjunto, estas imágenes y datos organizados permiten un análisis eficiente de los defectos a través de toda la oblea.

Figura 8. Los resultados de inspección de las obleas de SiC exportados como un archivo CSV o XLSX brindan detalles sobre los defectos, como su recuento por clase, su forma y otros parámetros.

Figura 9. Imagen completa de toda la oblea de SiC.

Conclusión

La colaboración entre EEMCO y Evident, orientada a agilizar los procesos de adquisición y análisis de imágenes para obleas/placas de SiC grabadas, pone en manifiesto nuestro compromiso con la innovación y la calidad en la fabricación de componentes SiC. Con un software personalizado y el aprendizaje automático, la caracterización de defectos en obleas/placas de SiC ha mejorado significativamente, además de haber allanando el camino para la optimización de la calidad y el rendimiento de productos destinados a diversas aplicaciones. Dado que la demanda de dispositivos basados en SiC sigue en progresión, estos esfuerzos de colaboración ejemplifican la dedicación de la industria con respecto a enfrentar los desafíos tecnológicos en términos de evolución e impulso hacia la era de la electrónica sustentable y de alto rendimiento.

Referencias

- «EEMCO Applications», 2021. EEMCO.

- Bock S. y Radomski N. 2022. «Optimizing Wafer Inspection with Advanced Microscopy and Image Analysis», Electronics Today.

- Bock S. 2023, «Optimize Your Wafer Inspection Microscope and Workflow», Blog InSight de Evident.

- Seldrum T. «Short Overview Etch Pits: High Quality 150 mm SiC Substrates for Power Electronics Application», Power Electronics Europe. Número 4.

- Wang et al. 2021. «Micropipes in SiC Single Crystal Observed by Molten KOH Etching» Materials. 14(19), 5890.

- Ou et al. 2023. «Novel Photonic Applications of Silicon Carbide» Materials. 16(3), 1014.

- Janovsky A. 2023. «The Potential of AI-Based Image Analysis in Metallography and Materialography», Blog InSight de Evident.