Introducción

En el proceso de fabricación de circuitos integrados de semiconductores, una oblea de silicio es cortada en múltiples dados (pastillas/troqueles) individuales que posteriormente se montan en marcos de plomo y se encapsulan en chips electrónicos.

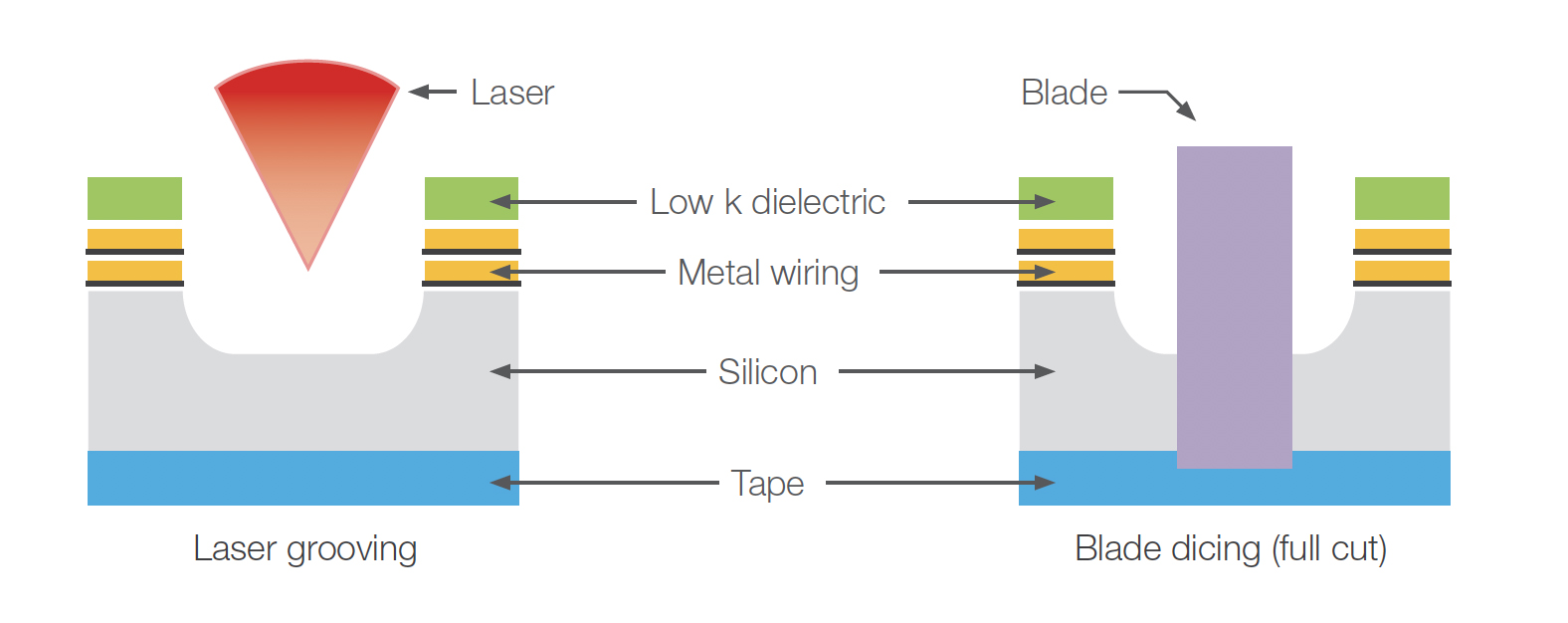

En el proceso de corte de dados convencional se emplea una hoja muy afilada para cortar la oblea de silicio y separar los troqueles. Sin embargo, el corte de dados es problemático; ya que la hoja, en particular, puede acentuar el estrés en ellos y en la oblea de forma general, sin importar cuán afilada esté. La necesidad por lograr troqueles cada vez más pequeños y delgados, como también la migración a materiales de cobre y dieléctricos con baja k, ha requerido crear con láser más muescas superficiales antes del proceso de corte con la hoja para evitar la delaminación de la parte superior y el agrietamiento subsuperficial del material dieléctrico.

La creación de muescas con láser es un proceso de dos pasos. Primero, se usa el láser para aislar el borde del troquel al crear muescas de tipo «carril» a través de las capas superficiales de la oblea y justo en la capa de silicio. Las siguientes pasadas del láser permitirán eliminar el material residual en la «zanja» de los carriles. Después de haber eliminado el material residual de las zanjas, la oblea es cortada por la hoja afilada. Gracias a este proceso de creación de muesca por láser, la hoja afilada solo corta la silicona y ningún otro material de la superficie.

Medir el perfil de las muescas hechas con láser usando un microscopio confocal láser

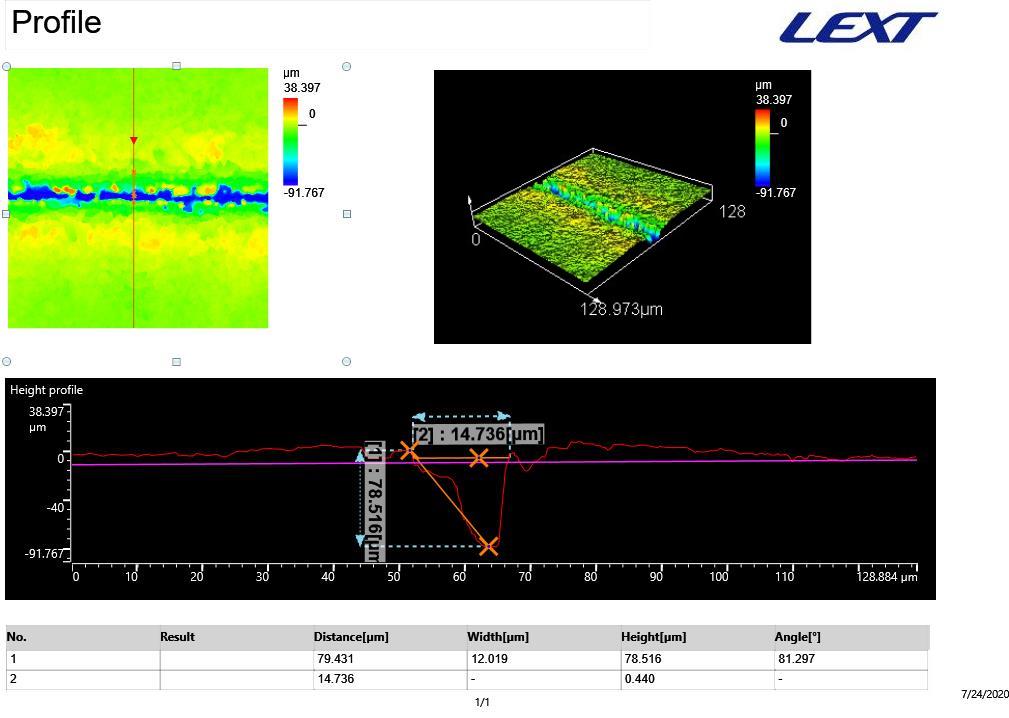

Las ventajas de la creación de muescas por láser han vuelto a este proceso de fabricación de semiconductores el preferido para cortes de dados (pastillas/troqueles) de obleas. No obstante, la creación de muescas por láser también tiene sus propios desafíos. El sistema láser es complejo y debe ser ubicado con precisión sobre la oblea para asegurar la creación de muescas a lo largo del perfil correcto en las zanjas del dado. La muesca en sí debe ser extremadamente precisa y adaptarse al perfil y la tolerancia determinados por el fabricante. Para asegurar la configuración correcta del sistema, los fabricantes necesitan una herramienta que les permita medir el perfil de las muescas hechas por láser para comprobar su cumplimiento en cuanto a la tolerancia determinada.

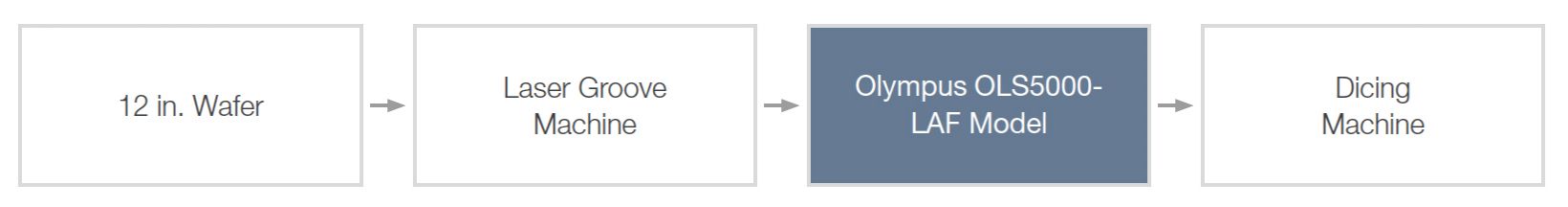

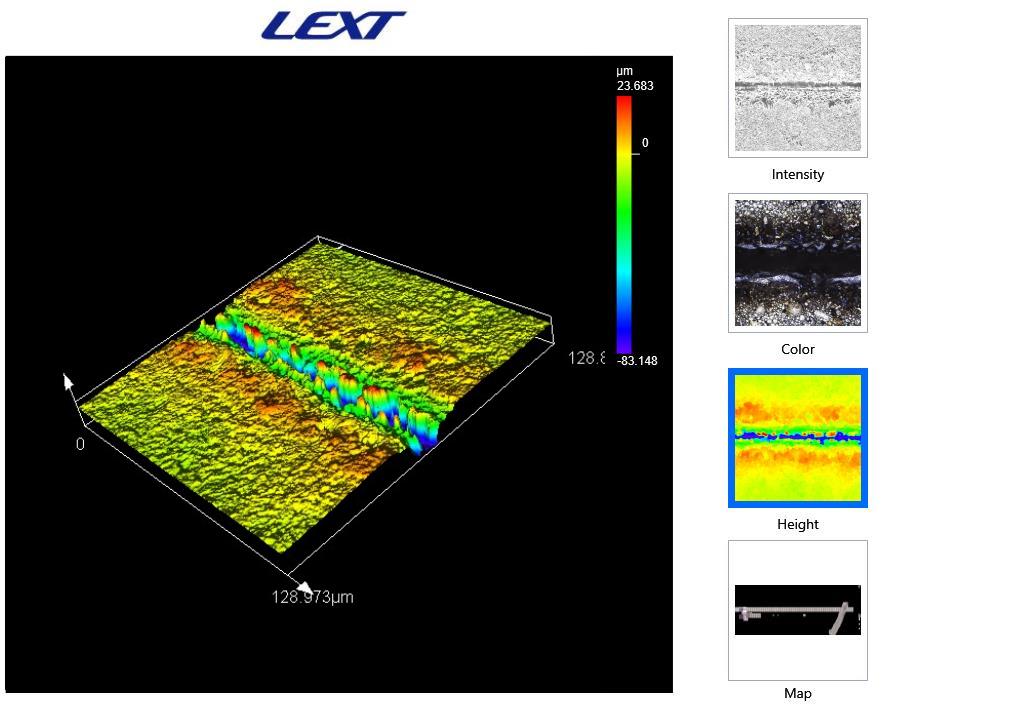

El microscopio confocal de escaneo láser OLS5000 de Olympus es idóneo para medir de forma precisa el perfil de las muescas hechas por láser. Proporciona los datos cuantitativos necesarios a fin de verificar el cumplimiento de las muescas con los estándares de tolerancia determinados por el fabricante. Asimismo, el microscopio ofrece un procesamiento de imágenes rápido y una platina motorizada de 300 mm × 300 mm (cerca de 12 pulg. × 12 pulg.) adaptable fácilmente a obleas de 12 pulgadas. Las funciones de adquisición y análisis del software del microscopio permiten que los operadores midan la profundidad y el ancho de los perfiles de las muescas hechas por láser.

Ventajas al utilizar el microscopio OLS5000 para garantizar la calidad de la creación de muescas por láser

- El microscopio ofrece un procesamiento de imágenes rápido y una platina motorizada de 300 mm × 300 mm (cerca de 12 pulg. × 12 pulg.) adaptable fácilmente a obleas de 12 pulgadas.

- La función de adquisición multiárea programable permite la adquisición automática de múltiples puntos a partir de las muescas de una oblea hechas por láser.

- La combinación de la fuente láser de 405 nm del microscopio con la escala óptica en Z de 0,8 nm, la tecnología de escaneo 4K, y las lentes de objetivo LEXT™ específicas permite crear un perfil 3D preciso de las muescas hechas por láser durante el proceso de adquisición.

- Los usuarios también pueden crear una plantilla de análisis para medir de forma automática el ancho y la profundidad de los perfiles 3D de las muescas hechas por láser.

- Todos los datos de medición pueden ser recopilados fácilmente en un solo informe completo de calidad.

|  |

| Medidas del perfil de muescas hechas por láser |