A través de esta nota de aplicación, se presenta una descripción general de las aplicaciones que requieren ensayos no destructivos por ultrasonido en la industria de la fundición, como las mediciones de espesores, la detección de defectos y los ensayos de nodularidad.

Evaluación de la calidad de las piezas fundidas

El arte de proporcionar diferentes formas a los metales fundidos ha sido practicado durante miles de años. Solo en las últimas décadas han aparecido herramientas modernas por ultrasonido para ensayos no destructivos que permiten asegurar la integridad de los productos. En el pasado, un operario de fundición estimaba la calidad de una fundición mediante una técnica de golpeteo con martillo para evaluar el sonido del aro. Hoy en día, los instrumentos basados en microprocesadores que usan ondas acústicas ultrasónicas pueden proporcionar información mucho más precisa acerca de la estructura interna oculta de las piezas fundidas ferrosas y no ferrosas.

Los medidores de espesores ultrasónico (o de ultrasonido) pueden ser usados para medir las dimensiones de pared de piezas fundidas huecas. Los detectores de defectos ultrasónicos también pueden ser usados para identificar discontinuidades como porosidad, inclusiones, vacíos y grietas ocultas. Dependiendo de su velocidad, los ensayos por ultrasonido, que son ejecutados por medidores de espesores o detectores de defectos, también pueden usarse para cuantificar la nodularidad del grafito en piezas de hierro fundido.

Los medidores de espesores ultrasónicos son usados comúnmente para medir piezas fundidas huecas con geometrías complejas, como los bloques de motor de automóviles. Los cambios principales durante el proceso de fundición pueden dar como resultado una parte que es demasiado delgada en un lado y demasiado gruesa en el otro. El medidor de espesores puede medir el espesor de pared de uno de estos lados, sin necesidad de cortar la pieza para acceder al corazón.

Es posible que durante los procesos de fundición se generen vacíos, porosidad, inclusiones y grietas en el metal. Estas condiciones producen señales ultrasónicas que pueden ser identificadas por un operador capacitado usando un detector de defectos por ultrasonido y sondas apropiados.

El tamaño y la distribución de las inclusiones de grafito (nodularidad) influyen de manera importante en la fuerza mecánica del hierro fundido. Inspeccionar la nodularidad es fundamental en la industria automotriz y otros campos en donde el funcionamiento seguro de los componentes de hierro fundido es de suma importancia. Las técnicas ultrasónicas ofrecen una alternativa no destructiva a la examinación microscópica transversal y ensayos de fuerza tensil para determinar el grado de nodularidad, ya que la nodularidad puede ser correlacionada con la velocidad de propagación acústica.

Medición ultrasónica de espesores de piezas fundidas

Los ensayos de espesor en piezas fundidas pueden ejecutarse con los siguientes medidores de espesores: 39DL PLUS™ o 45MG —dotado de la opción de software Sonda monoelemento. Si el espesor del metal excede aproximadamente 12,7 mm (0,5 pulg.), se recomienda usar la opción de software de alta penetración. La selección de la sonda depende del rango de espesor que debe ser medido y de las propiedades acústicas específicas del metal fundido. Las sondas comúnmente usadas son las siguientes: M106, M1036 (ambas de 2,25 MHz), M109 y M110 (ambas de 5 MHz). En el caso de piezas fundidas con un espesor mayor a 50 mm (2 pulg.), se recomienda normalmente una sonda de diámetro grande y baja frecuencia, como la M101 de 500 kHz.

Otra opción para los ensayos de espesor en paredes de piezas fundidas es el medidor 72DL PLUS™. Este medidor de espesores de alta velocidad ofrece velocidades de medición de hasta 2 kHz junto con un modo de velocidad y capacidad de transmisión directa. El medidor 72DL PLUS también puede integrarse en sistemas diseñados para monitorear la velocidad acústica de las piezas fundidas.

Procedimiento de medición ultrasónica para medir el espesor en paredes de piezas fundidas

La configuración de los medidores y los procedimientos de calibración pueden hallarse de manera detallada en el manual del usuario respectivo de cada instrumento. Tenga en cuenta que la selección del acoplante, las condiciones superficiales de la pieza, su geometría, la calibración del medidor de espesores y el ruido disperso/parásito pueden afectar las mediciones de las piezas fundidas.

Acoplante: Las superficies rugosas que resultan típicamente de la fundición en moldes de arena afectarán el acoplamiento de la sonda; por lo que siempre se requiere un acoplante de alta viscosidad, como geles (acoplante D) o glicerina (acoplante B).

Condiciones de la superficie: Cuando la superficie de acoplamiento es muy rugosa, el rango de espesor mínimo mensurable con una sonda específica es incrementado debido a las reverberaciones acústicas en la capa del acoplante. Estas reverberaciones deben ser suprimidas. Igualmente, el rango de espesor máximo mensurable se ve reducido debido a una transmisión ineficiente de las ondas acústicas en el acoplamiento de sonda a fundición. En la mayoría de los casos, las mediciones de espesor pueden llevarse a cabo sin preparación sobre las superficies; sin embargo, para un mejor rendimiento es necesario prepararlas.

Geometría: La parte interna y externa de las superficies de una pieza fundida deben ser aproximadamente paralelas o concéntricas para ejecutar la medición ultrasónica. Cuando las paredes se encuentran muy desalineadas entre ellas, las ondas acústicas se reflejan fuera del marco de la sonda y ningún eco es proyectado en la pantalla.

Calibración de medición: Las mediciones de espesores por ultrasonido serán precisas siempre y cuando la velocidad acústica sea coherente con la calibración del medidor. La velocidad acústica puede variar en piezas fundidas ferrosas y no ferrosas debido a los cambios en su dureza y estructura granular, como también en la nodularidad del grafito. En grandes piezas fundidas sujetas a un enfriamiento heterogéneo, la velocidad puede variar en una misma pieza debido a la irregularidad de su estructura granular. Para obtener una óptima precisión de medición, siempre es necesario ejecutar la calibración de velocidad del medidor sobre el estándar de referencia de espesores conocidos, el cual comparte una similitud con la pieza bajo ensayo.

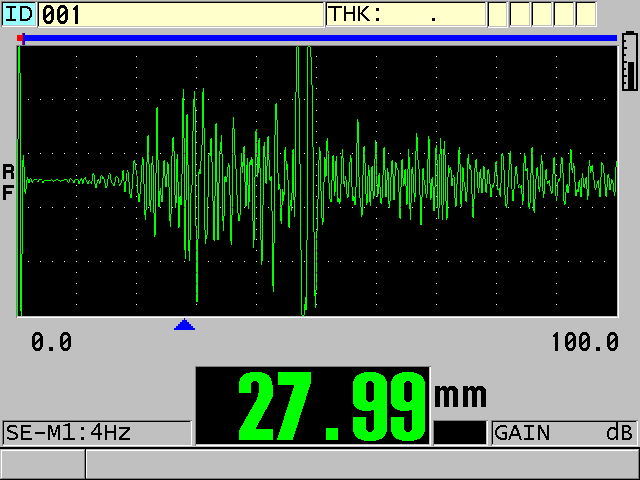

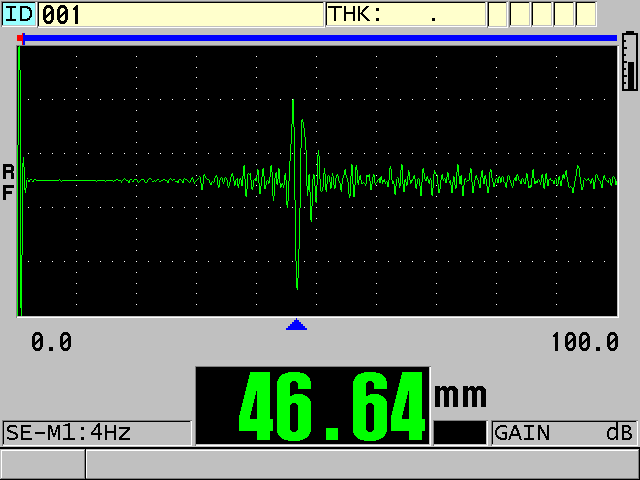

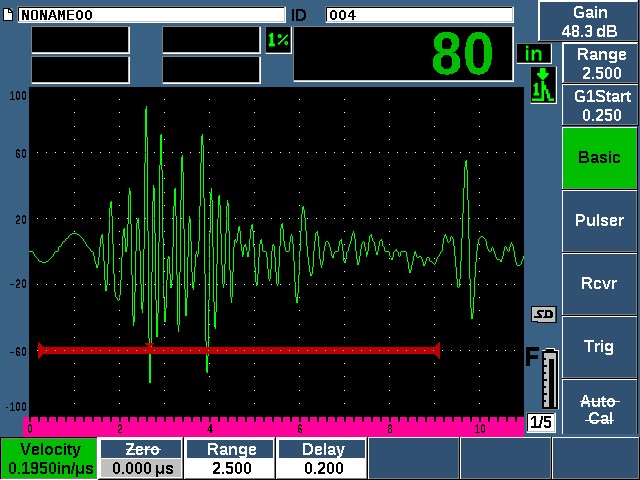

Ruido disperso/parásito: La estructura de grano grueso presente en algunos metales fundidos produce la dispersión del ruido internamente antes del eco de fondo. El ruido disperso/parásito da pie a que el software del medidor de espesores genere medidas incorrectas, especialmente cuando se aplican configuraciones estándar en lugar de aquellas personalizadas. Esta condición puede determinarse mediante la revisión del A-scan. El ruido disperso/parásito interno generalmente puede ser eliminado al usar una sonda de muy baja frecuencia, o simplemente al ajustar la ganancia del instrumento o ejecutar la supresión (vea el A-scan representado por el 39DL PLUS en la Figura 1 y la Figura 2).

Figura 1. Ruido disperso/parásito generando medidas incorrectas (eco de fondo cerca del centro de la pantalla).

Figura 2. Figura 2: Medida correcta después de ajustar la ganancia y la pendiente TDG (eco de fondo claramente representado).

Detección ultrasónica de defectos en inspecciones de piezas de fundición

Todos los detectores de defectos de la serie EPOCH® (EPOCH 650 y EPOCH 6LT) pueden ser usados para inspeccionar piezas fundidas. Las sondas duales como aquellas de la serie DHC, con frecuencias entre 1 MHz y 5 MHz, son usadas normalmente en las inspecciones de piezas fundidas, ya sea para reducir las reflexiones a partir del acoplante depositado en las superficies de dichas piezas fundidas rugosas o para optimizar las reflexiones a partir de las discontinuidades irregularmente formadas. En algunos casos, las sondas de haz angular pueden ser usadas para detectar grietas/agrietamiento. Los sistemas de ensayo especializados que realizan escaneos automáticos usarán sondas de inmersión en el mismo rango de frecuencia.

Procedimiento de detección de defectos por ultrasonido para piezas de fundición

La naturaleza granular de los metales ferrosos y no ferrosos de fundición representa un desafío en la detección de defectos, debido a las reflexiones generadas por los límites granulares y al incremento de la dispersión acústica, a medida que aumenta de tamaño del grano. Tal como se produce en las aplicaciones de medición de espesores, la superficie rugosa que se obtiene típicamente a partir de fundiciones con moldes de arena perjudica el acoplamiento acústico y reduce la amplitud del eco. Estos factores determinan el tamaño mínimo detectable del defecto durante cualquier ensayo. Por ello, es importante seleccionar adecuadamente la sonda y configurar apropiadamente el instrumento.

El procedimiento recomendado tiene como objetivo optimizar la selección de la sonda y la configuración del instrumento. Este puede llevarse a cabo con ayuda de las muestras de referencia de la pieza bajo ensayo que presentan defectos conocidos identificados por ensayos no destructivos, radiografía u otras técnicas que no emplean ultrasonido. Las señales provenientes de dichos defectos pueden ser almacenadas y comparadas con las señales adquiridas a partir de las piezas bajo ensayo. El filtro de paso de banda, integrado en los detectores de defectos EPOCH 650 y EPOCH 6LT, es muy útil para reducir el ruido parásito proveniente de la estructura granular.

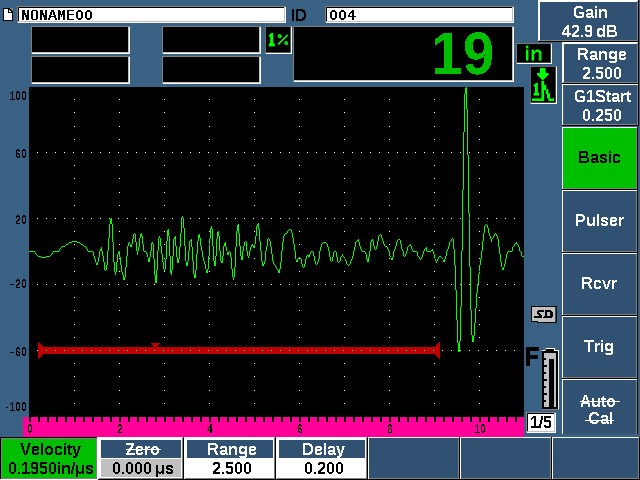

Las Figuras 3 y 4 muestran un típico ensayo en busca de porosidad sobre una pieza de hierro fundida de 40 mm (1,6 pulg.) con el detector de defectos EPOCH 650 y la sonda dual DHC709-RM (5 MHz con diámetro de 12,7 mm [0,5 in.]). La Figura 3 muestra el eco de fondo proveniente de la pieza fundida en el lado derecho de la pantalla, junto con el ruido superficial de bajo nivel y el ruido de grano en función de la línea base. La Figura 4 muestra un defecto proveniente de un vacío, que puede ser identificado en función del ruido de fondo.

Figura 3. Área correcta de pieza fundida.

Figura 4. Defecto de porosidad.

Si bien las aplicaciones de detección de defectos más comunes implican vacíos, porosidad e inclusiones, algunos usuarios también necesitan verificar las grietas o los agrietamientos. Los ensayos para grietas deben desarrollarse conforme a la geometría específica de la pieza fundida, más la ubicación, tamaño y orientación de grietas sospechosas. Asimismo, los ensayos de grietas requieren muestras de referencia apropiadas con defectos conocidos o artificialmente inducidos. Las sondas de haz recto son usadas cuando la parte frontal de la grieta es paralela a la superficie de acoplamiento de la sonda. Los haces angulares son aplicados cuando la grieta se encuentra perpendicular o inclinada con respecto a la superficie de acoplamiento. Note que, debido a la velocidad de propagación acústica del hierro fundido y piezas fundidas no ferrosas, los ángulos de refracción en curso proporcionados por las suelas/zapatas, para uso en acero, serán menores. Estos ángulos deben ser calculados nuevamente usando la Ley de Snell siempre que se usen suelas /zapatas de acero convencionales en otros materiales.

Ensayo de nodularidad en piezas fundidas

Nuestros medidores de espesores de precisión son recomendables para los ensayos de nodularidad, ya que proporcionan una lectura directa de la velocidad acústica en función del espesor de una pieza ingresada. Entre estos instrumentos destacan los medidores de espesores 72DL PLUS, 39DL PLUS y 45MG –dotado de la opción de software Sonda monoelemento. Se recomienda la opción de software Alta penetración para los medidores 39DL PLUS y 45MG si el espesor del metal excede unos 12,5 mm (0,5 pulg.). También, es posible utilizar cualquier detector de defectos de la serie EPOCH para obtener la información relativa a la velocidad aplicando un procedimiento de calibración de velocidad. Conozca más sobre los ensayos de nodularidad a través de nuestra nota de aplicación «Medición de la nodularidad en hierro fundido».