Introducción

Las inspecciones típicas de cuerpo completo de tubos no llegan a cubrir una porción un tanto extensa al final de los tubos, debido a las limitaciones actuales del equipamiento de inspección. Estas áreas deben ser inspeccionadas de manera manual, de manera automática usando un equipamiento adicional, o ser cortadas y descartadas. Sin embargo, cada una de estas opciones genera procesos adicionales y pérdidas para el fabricante de tuberías.

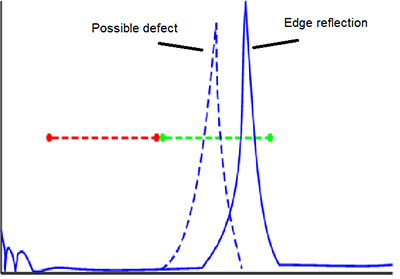

Desafíos que plantea la inspección de los extremos de tubosHallar un sistema de inspección por ultrasonido que deje un área extremadamente corta, no inspeccionada, en ambos extremos de los tubos sería una ventaja. Algunos modos de inspección son más problemáticos por naturaleza cuando se trata de inspeccionar los extremos de tubos. El modo transversal es el más complejo cuando se debe inspeccionar los extremos de tubos. Esto es a causa de la gran cantidad de energía que se refleja en el borde del tubo y regresa a la sonda de ultrasonido multielemento. El resultado es un eco de borde de muy elevada amplitud (típicamente sobre el 100 %) dentro de las puertas de detección transversales a medida que la suela con cámara de agua se aproxima al término del tubo. A causa de estas condiciones, es imposible diferenciar el eco de borde de otros defectos con el método de amplitud. |   |

Solución Olympus para inspeccionar extremos de tubos

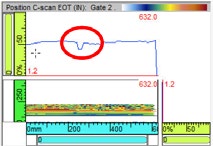

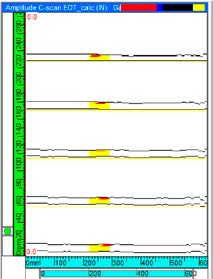

| El uso de un algoritmo especial y de una secuencia de inspección adaptada permite que los defectos transversales, que se hallan en los extremos de los tubos bajo inspección, puedan ser detectados mediante la información proporcionada por la técnica de tiempo de vuelo. Basándose en el tiempo de vuelo, la señal que proviene desde el extremo de un tubo no presentará, normalmente, variaciones a través de todo el tubo; es decir que permanecerá constante. Entonces, si una perforación es agregada cerca del extremo del tubo, el sistema detectará una trayectoria de propagación más corta. |  | La información debe ser analizada en el caso de los dos canales, aplicando los parámetros del algoritmo; de esta forma, el patrón del defecto podrá ser identificado. Una cantidad específica de canales, que cuente con un mismo patrón, permite confirmar el defecto. |

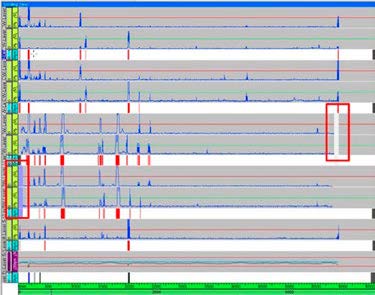

Resultados proporcionados por la solución Olympus para inspeccionar extremos de tubosLos defectos confirmados podrán ser visualizados en la mima representación, como los defectos transversales, a razón de aceptación o rechazo aplicada a los términos de los tubos. Mediante el uso de este método, los defectos transversales pueden ser detectados dentro de un margen de 5 mm desde el extremo de una tubería con corte recto. Si ningún defecto es detectado, la opción informática mostrará un veredicto a razón de aceptación para el extremo del tubo bajo inspección, lo que valida la inspección del extremo del tubo (End of Tube - EOT). |  |

Beneficios clave de esta solución

El algoritmo especial y la secuencia adaptada demuestran que la longitud no inspeccionada por todos los modos de inspección puede ser reducida a 5 mm desde el extremo del tubo. Cuando estos tubos necesitan pasar por otros procesos, en donde sus extremos se verán sometidos a tratamientos después de la inspección final, en varios casos, una longitud de 5 mm no inspeccionada es un factor mínimo. Este suele eliminar la necesidad de llevar a cabo inspecciones con un equipo de inspección adicional, lo que permite ahorrar tiempo y recursos.