Inspección de piezas de forja pesada

Generalidades

Heavy Forging Inspection

Forging is a process used to manufacture metal components requiring high strength, such as turbine generator shafts and large disks. In this process, metals are most commonly heated and shaped using compressive forces. Forging has the advantage of producing stronger parts than casting or machining.

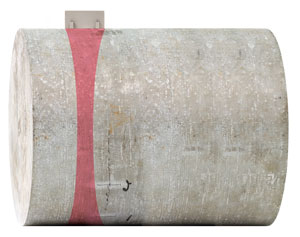

The forging process is associated with the emergence of natural volumetric defects such as inclusions and porosities. These defects can be located anywhere in the part volume and must be reliably identified and characterized in order to ensure high quality parts.

Natural DefectsInclusions and voids can be located anywhere in the metal volume, from the subsurface region to the core. These defects must be correctly located and sized regardless of their location inside the part. |  |

|

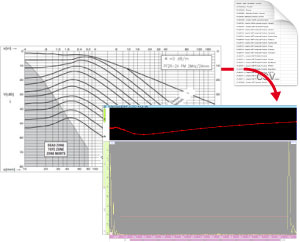

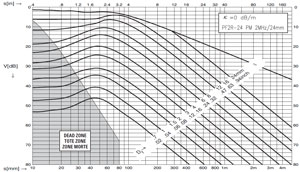

Illustration of beam propagation and corresponding DGS curve diagram. Calibration ReferenceForged part inspection systems are usually calibrated using back wall reflection. A distance gain size (DGS) curve is generated based on the expected equivalent reflector size (ERS). This DGS curve can be converted to a time-corrected gain (TCG) curve to simplify defect identification and improve operator efficiency. |

Inspection Technique

Volumetric Inspection Volumetric inspection is performed using a phased array probe that generates longitudinal waves at various angles. Conventional ultrasonic (UT) probes are added to generate high-angle shear waves. | Subsurface Inspection Subsurface inspection is conducted using a pitch-catch conventional UT probe, which minimizes the near-surface dead zone. |

|  |

Solución

Solución de alta capacidad

Equipo de calidad con las tecnologías PA y UTEl FOCUS PX utiliza lo último de la tecnología Phased Array que genera una relación entre la señal y el ruido (SNR) sin precedentes. Existen cuatro canales UT convencionales disponibles para agregar mayor versatilidad durante las configuraciones de dichas piezas.

|  | ||

Sonda y suelas phased array para aplicaciones específicasLa sonda multielementos (phased array) de Olympus para inspecciones de piezas de forja pesada ofrece una relación entre la señal y el ruido (SNR) optimizada, a diferencia de los productos competidores y, también permite una cobertura de múltiples ángulos. También, existe una suela de contacto personalizado disponible para optimizar el acoplamiento durante las inspecciones.

|

Sonda multielementos (phased array) de 2 MHz para una relación entre la señal y el ruido optimizada. |

Potente software

El software FocusPC presenta funciones avanzadas y desarrolladas para optimizar las aplicaciones de inspección de piezas de forja pesada que se benefician de las especificaciones de alta calidad del FOCUS PX.

Inspección continua Los archivos de datos son generados continuamente durante el proceso de inspección, sin necesidad de interrumpirlo en el caso de especímenes de gran dimensión. | Inspección TCG personalizada La importación de la curva de corrección TCG, basada en la curva DGS, facilita la identificación del defecto y optimiza la eficiencia del operador. |

Función de inspección continua del FocusPC |

Función de importación de curva de corrección TCG al FocusPC |