Los productos técnicos en muchas industrias requieren un cierto nivel de limpieza. La contaminación generada por las partículas y los residuos no deseados en las fábricas, laboratorios y en la propia superficie de los productos técnicos puede acortar la vida útil del producto, reducir su rendimiento y generar riesgos en el momento de las aplicaciones.

Estos riesgos han conducido a la implementación de normas de limpieza en varios sectores industriales, como los siguientes:

- Fabricación de vehículos eléctricos y automoción

- Aeroespacial

- Fabricación de dispositivos médicos

- Suministro de energía eléctrica (p. ej. fabricantes de paneles solares y operadores de convertidores de energía eólica)

Los dispositivos médicos desechables, como jeringas, filtros o contenedores para productos farmacéuticos también deben fabricarse en conformidad de normas de limpieza muy estrictas. La instalación de un sistema de inspección de limpieza técnica es un paso fundamental para supervisar la limpieza de un entorno de producción con el objetivo de evitar tiempos de inactividad, pérdidas de material y despilfarro energético.

Las industrias de fabricación de dispositivos médicos, ingeniería eléctrica, aeroespacial y de automoción necesitan condiciones y componentes de producción limpios

En esta publicación de blog explicamos el primer paso de la inspección de limpieza técnica: el muestreo. Siga su lectura para descubrir de qué forma encaja este paso en el proceso de inspección global y descubra las técnicas de muestreo más comunes.

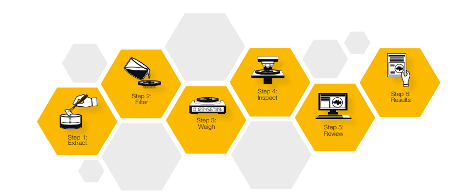

Descripción general del flujo de trabajo de muestreo en la inspección de limpieza técnica

El flujo de trabajo estándar para un análisis de limpieza empieza por una selección aleatoria de los componentes técnicos de la producción para ejectuar el muestreo. El objetivo del paso de muestreo es recoger micropartículas de la contaminación para el análisis.

En el flujo de trabajo de muestreo, el primer paso consiste en separar los contaminantes del componente. Pueden usarse varios métodos para extraer las partículas contaminantes. La selección de los métodos de extracción y muestreo depende de la industria y la aplicación específicas.

Tipos de técnicas de muestreo para inspección de limpieza técnica

En la siguiente tabla se especifican las principales áreas de aplicación de la limpieza técnica y el método de muestreo preferido para cada una.

| Áreas de aplicación | Método de muestreo preferido |

|---|---|

| Automoción, aeroespacial, medicina | Método de lavado |

| Fluidos como el aceite | Filtración directa de líquidos |

| Superficies sensibles | Muestreo con cinta de levantamiento |

| Entorno, logística y equipos de montaje | Trampa de partículas |

Métodos de muestreo típicos para las aplicaciones de inspección de limpieza

El lavado de piezas y la recogida de impurezas en la membrana del filtro constituye el proceso más usado para el muestreo de limpieza técnica. No obstante, se han utilizado otros métodos para tomar muestras a partir de las superficies con el objetivo de determinar la presencia de contaminación de partículas en función del área de interés analítica y aplicativa. El muestreo con cinta de levantamiento es un buen ejemplo de una técnica rápida y sencilla para recoger partículas de una superficie de pieza externa accesible. Suele utilizarse en la industria aeroespacial.

Dependiendo de la aplicación, es posible usar varios soportes de muestras para montar estas últimas, como las membranas de filtro, las trampas de partículas o la cinta de levantamiento. La siguiente tabla contiene una breve descripción de los distintos tipos de muestras que pueden usarse en nuestro sistema de limpieza técnica OLYMPUS CIX100.

| Pinza con brazo articulable | Aplicación | Tipo de muestra | Norma de limpieza respectiva |

|---|---|---|---|

| Soporte de filtro para membranas de filtro de 25 mm de diámetro con fondo negro |

| Material de la membrana de espuma: nitrato de celulosa o acetato de celulosa |

|

| Soporte de filtro para filtros de membrana de 47 mm de diámetro con fondo negro |

Material: nylon (poliamida), policarbonato o poletetrafluoretileno (PTFE)

Dimensión: circular en los siguientes diámetros: 25 mm, 47 mm o 55 mm Color: blanco o negro | ||

| Soporte de filtro para filtros de membrana de 25 mm de diámetro con fondo blanco |

Estos soportes son una buena elección para un filtro de malla si no se utilizan disolventes agresivos. |

Material del filtro de malla: PET (poliéster) o nylon (poliamida)

Dimensión: circular en los siguientes diámetros: 25 mm, 47 mm o 55 mm Color: blanco o amarillo |

|

| Soporte de cinta de levantamiento para rollos de cinta adhesiva de 50 mm y 19 mm de ancho |

|

Material de la cinta de levantamiento: polietileno con pegamento Tamaño: cinta adhesiva en rollos de plástico de 50 mm y 19 mm (3M n.º 480)

Color: transparente |

|

| Soporte para trampas de partículas de 47 mm en una placa de Petri de 50 mm de diámetro |

|

Material de la trampa de partículas: membrana de espuma empaquetada en una placa de Petri y adherida a un impreso

Dimensión: circular con 47 mm de diámetro Color: blanco |

|

Pasos de inspección de limpieza después del muestreo

Después de colocar la muestra en la platina del microscopio, el siguiente paso es analizar las impurezas y las partículas en la muestra. El análisis microscópico detecta y clasifica las partículas conforme a las normas internacionales de limpieza. Los resultados de la inspección de limpieza se presentan en un informe que contiene la información sobre la muestra, como:

- Características de forma

- Distribución de tamaño

- Nivel de contaminación para cada clase de partícula

- Tipo de partícula para distinción:

- Fibras y no fibras

- Partículas metálicas y no metálicas

Proceso estándar para la inspección de limpieza

Preste especial atención a las partículas metálicas

La detección de las partículas metálicas es clave en muchas aplicaciones de limpieza, ya que estas partículas duras pueden tener efectos drásticos en las propiedades mecánicas y eléctricas.

Las partículas metálicas no se queman en los motores de combustión y la exposición a las mismas a lo largo del tiempo reduce la vida útil de los componentes. Paralelamente, debido al alto riesgo de conductividad de los materiales metálicos, la existencia de partículas metálicas en la producción de baterías para vehículos eléctricos puede generar fallos en la batería y provocar cortocircuitos. Además, la detección de partículas metálicas cada vez es más importante porque muchos conductores optan por los vehículos eléctricos.

Estos ejemplos muestran por qué es necesario distinguir entre partículas metálicas y no metálicas durante un análisis de contaminación. Descubra cómo identificar las partículas metálicas a través del siguiente blog: Visualización de la contaminación por partículas en colores reales para verificar la presencia de partículas metálicas.

Próximamente: Conozca las técnicas de muestreo en las siguientes publicaciones

No se pierda las siguientes publicaciones, donde explicaremos todos los métodos de muestreo más utilizados para las inspecciones de limpieza técnica, así como los desafíos y las aplicaciones particulares. Para obtener más información sobre los aspectos básicos de la limpieza técnica, las normas más utilizadas y nuestro sistema de limpieza técnica CIX100, consulte nuestros recursos en línea o póngase en contacto con nosotros para aclarar cualquier duda.

Contenido relacionado

Explicación de las normas de limpieza técnica

Ejecute un análisis de limpieza eficiente con tres capacidades adicionales