En diversos sectores industriales, como el petrolífero y el de generación de energía, el envejecimiento de infraestructuras puede conducir a la realización de mantenimientos de gran escala y problemas de seguridad imprevistos. El uso de ensayos por ultrasonido para controlar la corrosión es una parte fundamental en los programas asociados a la integridad de infraestructuras.

Mediante la tecnología de ultrasonido convencional (UT) se emiten ondas acústicas a través de la tubería u otra pieza para detectar defectos internos que no pueden observarse a simple vista. Las sondas duales de ultrasonido convencional (UT) pueden ser manejadas manualmente para efectuar controles puntuales, o pueden ser usadas con un escáner axial para generar representaciones C-scan. Sin embargo, la técnica manual puede ser lenta y propensa a omitir defectos mientras que los sistemas automatizados también tienden a ser incómodos y requieren escáneres que adquieren datos poco confiables e imprecisos.

Para ayudar a las compañías a inspeccionar de manera más eficaz piezas con superficies regulares/lisas, en relación con daños intermedios en el espesor de la pared o corrosión interna, se ha desarrollado la sonda Dual Linear Array™ (DLA) que utiliza la técnica de emisión y recepción. Esta sonda, al ser usada en combinación con un detector de defectos de la serie OmniScan® SX u OmniScan MX, ofrece las ventajas de las sondas duales UT junto con las representaciones de la tecnología de ultrasonido multielemento (Phased Array).

Cinco ventajas de utilizar las sondas DLA para inspeccionar la corrosión:

1. Mayor cobertura de haz

Incremente su productividad y la probabilidad de detección con la amplia cobertura que ofrece la sonda DLA. Si bien el ancho de los haces de inspección generados por una sonda UT son generalmente de 4,7 mm (0,19 pulg.) —lo que los hace útiles para controles puntuales de manera manual—, las sondas DLA proporcionan un ancho de haz de 30 mm (1,18 pulg.) para inspeccionar áreas mucho más extensas rápidamente. Por lo tanto, es posible generar un C-scan que proporciona una mayor probabilidad de detección de pequeños defectos.

La sonda de ultrasonido convencional (UT) [izquierda] presenta un haz efectivo de 4,8 mm (0,19 pulg.) en comparación con la sonda DLA [derecha] que presenta un ancho de 30 mm (1,18 pulg.)

2. Detección de defectos mucho más pequeños

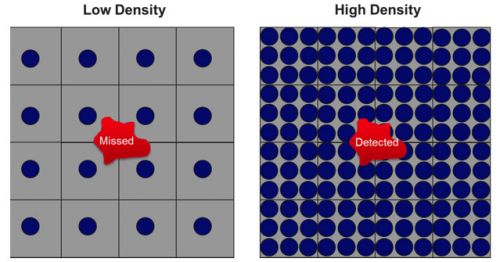

Un método común por ultrasonido convencional que es usado para controlar la corrosión es la medición manual de puntos de espesor (control puntual) en la tubería. Los inspectores utilizan normalmente una cuadrícula de 1 pulg.2; pero, ésta puede causar la pérdida de defectos que caen entre la medición de cada punto.

Cuando se usan elementos más pequeños en las sondas DLA, los inspectores pueden efectuar inspecciones que generan una alta densidad de puntos de medida de manera más rápida en comparación con lo que se obtiene a partir de las sondas duales de ultrasonido convencional (UT). Mediante una mayor densidad de puntos de medida, es posible reducir la omisión de defectos pequeños.

Densidad de puntos de medida proporcionada por las sondas UT (izquierda) en comparación con las sondas DLA (derecha).

3. Resolución cercana a la superficie mejorada

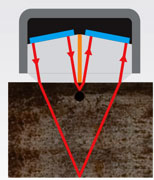

Las sondas DLA emplean la técnica de emisión-recepción (pitch-catch) para una mayor resolución cercana a la superficie en comparación con la técnica de pulso-eco (pulse-echo) del ultrasonido multielemento. Las sondas DLA generan un eco de interfaz mínimo, lo que permite localizar defectos cercanos a la superficie de hasta 1 mm (0,046 pulg.). Esta función es esencial para ubicar defectos críticos como pérdidas de espesor y picaduras.

El haz emitido (izquierda) es aislado del haz reflejado (derecho), lo que genera un eco de interfaz reducido y una mejor detección de los defectos cercanos a la superficie.

4. Fáciles escaneos de corrosión

La sonda está desarrollada para adquirir datos de manera codificada mediante el codificador Mini-Wheel™ o mediante cualquiera de nuestros escáneres; además, es suministrada con archivos de configuración OmniScan® para iniciar sus inspecciones rápidamente ocupando un tiempo de configuración mínimo.

Gracias a diversas características optimizadas, como el sistema de irrigación integrado y la línea de retardo reemplazable (que puede ser contorneada para adaptarse mejor a la curvatura de las tuberías), la sonda DLA para corrosión puede realizar inspecciones semi-automáticas en combinación con el escáner MapSCANNER™ o inspecciones automáticas con el escáner MapROVER™ para proporcionar una transmisión acústica mejorada y evitar problemas con los acoplantes.

5. Confiable y versátil

En la parte superior de una línea de retardo, las sondas DLA para corrosión presentan una placa antidesgaste de carburo para mayor protección. La sonda también presenta un sistema de estabilización integrado con un rápido ajuste de radio para aumentar la estabilidad sobre superficies curvas que van desde un diámetro externo de 4 pulg. hasta superficies planas.

Sonda DLA para corrosión de Olympus.

.jpg?rev=6835)