Medir el espesor de infraestructuras de tuberías críticas es una tarea de inspección frecuente en campos industriales, como el del petróleo y gas u otros, en donde dichas tuberías acogen y transportan materiales. Los medidores de espesores por ultrasonido son usados para llevar a cabo mediciones en ubicaciones de monitoreo de condiciones (CML) determinadas de la(s) tubería(s). Los datos son guardados y almacenados para permitir un monitoreo de los cambios en el espesor a través del tiempo y bajo un programa de mantenimiento preventivo. Sin embargo, el análisis y almacenamiento de todas estas lecturas pueden ser complicados, en especial, cuando se tienen que tratar miles de CML.

Desafíos en la gestión de datos

Transcribir las lecturas de espesor manualmente solía ser la norma y es sorprendente que siga siendo común hoy en día. Cabe agregar que la escritura a mano siempre está sujeta a un potencial de error humano. Y en este caso, para peor de males, las lecturas escritas deben ser copiadas en informes más formales o base de datos con el fin de proporcionar un seguimiento y almacenamiento adecuado de los datos, lo cual no hace más que ampliar las posibilidades de error. Por su parte los inspectores saben que las consecuencias por registrar cualquier medida de espesor equivocada son costosas y hasta peligrosas.

En la actualidad, los registradores de datos digitales son comunes. Permiten el almacenamiento de mediciones y representaciones A-scan en su memoria interna o en una tarjeta de memoria extraíble. Si bien los registradores de datos digitales ofrecen claras ventajas frente a los registros escritos a mano, también forjan otros retos. Los datos continúan siendo transferidos físicamente para un análisis posterior, ya sea a través de un tarjeta de memoria o de la memoria interna del equipo, desde el sitio de inspección y vuelta atrás hasta la oficina. Este proceso ralentiza y complica el proceso. Pueden pasar semanas hasta que todos los datos sean analizados y, por ende, que los problemas sean identificados. Entretanto, la planta sigue su curso operativo con un componente potencialmente peligroso. En el mejor de los casos, la empresa de inspección deberá aún desembolsar para movilizar nuevamente a un equipo a fin de examinar con mayor profundidad cualquier área potencialmente peligrosa.

Otro problema acontece cuando algunos propietarios/operadores y proveedores de servicios de inspección (ISP, siglas en inglés) han creado su propio sistema de gestión de datos de inspección (IDMS, siglas en inglés), el cual les permite un seguimiento y gestión de datos más efectivo. Este proceso de desarrollo puede ser costoso, y es difícil aplicar modificaciones una vez que el sistema está listo y en curso.

Desafíos en la gestión de datos obtenidos por medidores de espesores

No todos los inspectores han optado por dejar la transcripción manual de lecturas de espesor, puesto que se sienten cómodos con ese sistema y es relativamente económico. Por otra parte, las empresas que han optado por la tecnología digital se enfrentan a otros tipos de desafíos.

El más relevante es el aspecto de compatibilidad. Por lo general, los propietarios (u operadores), más que las empresas de inspección, adquieren la licencia de un software IDMS en función de una perspectiva financiera. Pero, no todos los propietarios (u operadores) usan el mismo software IDMS. Para las empresas de inspección, aprender las diferencias de los sistemas puede resultar complicado.

La compatibilidad entre un dispositivo y un software de interfaz también plantea un desafío, ya que las versiones pasadas de un software específico no son siempre soportadas por las versiones recientes dedicadas al firmware de un dispositivo. La gestión de los controladores y servidores de seguridad (firewalls) es otra dificultad, como también la capacitación de los usuarios relativa a los entresijos de las capacidades del registrador de datos.

Optar por la conexión inalámbrica: Beneficios de la nube para la gestión de datos

La conexión inalámbrica facilita a los inspectores la transferencia de sus datos directamente a una aplicación Olympus Scientific Cloud™, como la aplicación Administrador de proyecto de inspección (IPM de Inspection Project Manager).

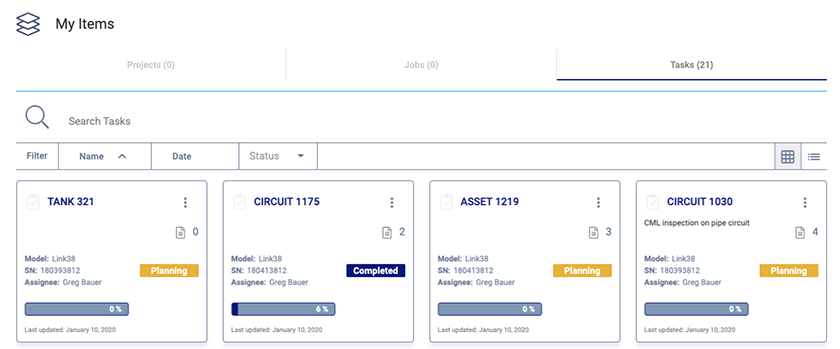

Esta última permite crear y administrar los proyectos desde cualquier lugar en el mundo. Entre cada proyecto, es posible configurar segmentos de trabajo y tareas que pueden ser atribuidas a miembros específicos de su empresa u organización. Entre cada tarea, es posible agregar documentos importantes, como instrucciones de trabajo y mapas del sitio. Los inspectores en campo pueden conectar su equipo a una red LAN inalámbrica o zona de cobertura inalámbrica móvil para descargar archivos de inspección. El inspector puede adquirir todas las medidas necesarias y cargarlas al archivo que será agregado a la nube para su revisión subsiguiente por los analistas. Como todo se realiza en un sistema digital, la escritura a mano de los resultados no es necesaria. Todo ello puede llevarse a cabo mientras el inspector se encuentra en campo, asegurando una identificación más rápida de los problemas incluso antes de que el inspector haya concluido su trabajo.

También hay beneficios para el supervisor. La progresión de todos los niveles del trabajo de inspección aparece en un panel de información para permitir una gestión eficiente del proceso de trabajo y una mejor visibilidad del estado del proyecto.

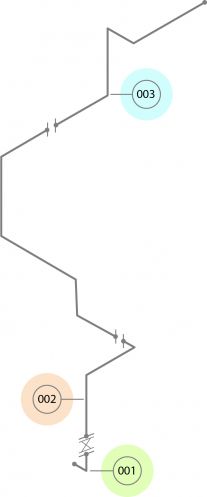

Dibujos isométricos digitales para un mantenimiento adecuado de los registrosAlgunas veces los inspectores escriben los resultados de su inspección en un dibujo de la pieza que está siendo inspeccionada. La función que estamos desarrollando actualmente para nuestra aplicación IPM proporcionará un funcionamiento mucho mejor. Los usuarios serán capaces de enviar directamente las lecturas de forma inalámbrica desde el medidor de espesores hacia el dibujo isométrico digital que se proyecta en la tableta (o PC tablilla). Si surge alguna interrogante durante la inspección, la tableta y la nube también permiten facilitar la colaboración entre un inspector y su supervisor. Por ejemplo, un inspector puede usar la cámara de la tableta para capturar imágenes de la pieza o de las ubicaciones de monitoreo de condiciones (CML) para intercambiar indicaciones o mantener los registros. Manténgase al tanto de estas funciones que estarán disponibles próximamente a través de una actualización informática para la aplicación IPM. La Industria 4.0 en respuesta a las inspecciones de mantenimientoLa rápida distribución de dispositivos habilitados para conexiones de red y la interconexión digital de objetos cotidianos con Internet ya han tenido grandes efectos en los mercados, y ahora están transformando las inspecciones industriales. Es evidente que habrá retos por resolver, pero estamos comprometidos a trabajar con nuestros clientes para adaptar continuamente la aplicación IPM en función de sus necesidades. |  |

.jpg?rev=D9EE)