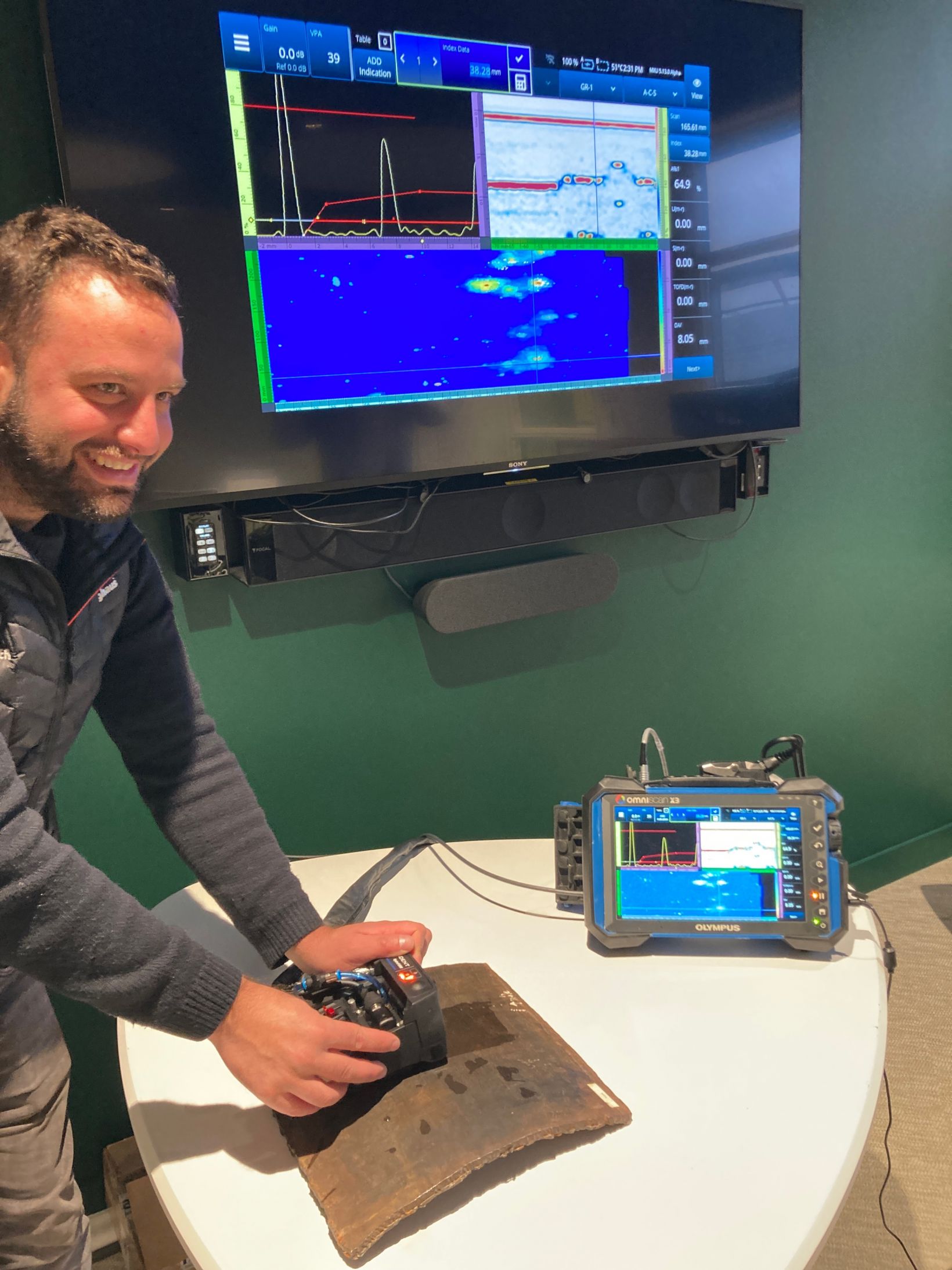

Raphael Mokri en las oficinas de Evident France, probando el escáner de vanguardia HydroFORM con el detector de defectos OmniScan X3 | En la división de Esbjerg (Dinamarca) de la empresa Bilfinger UK, Raphael Mokri desempeña el cargo de ingeniero de proyectos de END avanzados. Esta división cuenta con casi 60 empleados, y Raphael se encarga de prestar apoyo a nivel de las consultas técnicas en lo que respecta las aplicaciones que emplean las tecnologías de ultrasonido multielemento (Phased Array), de difracción de tiempo de vuelo (TOFD), entre otras para los ensayos no destructivos (END). Bilfinger UK es un proveedor de servicios industriales especializado en la gestión de activos terrestres («onshore») y marítimos («offshore») para la industria de la energía. Como parte de sus tareas diarias, Raphael y su equipo técnico usan regularmente nuestro escáner de ultrasonido multielemento (Phased Array) HydroFORM™ en combinación con el detector de defectos OmniScan™ X3 que se encarga de adquirir los datos ultrasónicos PA. En una reciente visita que Raphael hizo a las oficinas de Evident en Francia, tuvo la oportunidad de probar el escáner HydroFORM de última generación con el propósito de recibir su opinión y sus comentarios. Antes de ahondar en la opinión de Raphael acerca de las nuevas características del diseño, primero se le preguntó sobre sus funciones como inspector de END en plataformas marinas. A continuación, exponemos la entrevista con Raphael: | |

Su equipo se especializa en las técnicas de ensayos no destructivos (END), como el ultrasonido Phased Array y la difracción de tiempo de vuelo (TOFD); por consiguiente, qué tipos de servicios proporcionan con estas tecnologías?Raphael: La mayor parte de nuestros clientes provienen de la industria del petróleo y el gas, pero también de la industria energética. Todo depende de sus necesidades; sin embargo, la mayoría de las veces se tratan de inspecciones en servicio o inspecciones de activos recién fabricados. En dichas inspecciones se aplica el mapeo de corrosión por ultrasonido multielemento (Phased Array), la difracción del tiempo de vuelo (TOFD) para identificar ls corrosión en la raíz de las soldaduras; pero, también, hay aplicaciones más especializadas como la identificación de daños de corrosión por punto de contacto en los soportes de las tuberías. Según el tipo de servicio solicitado, nosotros proporcionamos una solución a cada uno de nuestros clientes. La principal función de nuestros servicios de END es proporcionar a nuestros clientes una especie de tranquilidad con respecto a la duración de sus activos, incluso más larga de la que inicialmente se preveía para estos últimos en función de su configuración. Cabe agregar que, en lo que respecta a la sociedad, si una plataforma marina funciona sin problemas y se evitan los accidentes, la sociedad se desarrollará y portará también mucho mejor. Nosotros tratamos de hacer nuestra parte al ayudar a prevenir catástrofes, como los derrames, explosiones y desprendimientos de hidrocarburos, que podrían provocar daños potenciales en las personas y el medioambiente. «Si una plataforma marina funciona sin problemas y se evitan los accidentes, la sociedad se desarrollará y portará también mucho mejor»P: ¿En tu opinión, cuáles son las ventajas de la tecnología ultrasónica Phased Array de aquella convencional UT?Raphael: Desde una perspectiva de mapeo de corrosión en servicio, hay dos ventajas principales al comparar el ultrasonido multielemento (Phased Array) con el ultrasonido convencional (UT). El ultrasonido convencional (UT) es una técnica de inspección manual en tiempo real. Por tanto, los resultados dependen ampliamente de la competencia y fiabilidad del trabajador que la aplica. El factor humano juega un papel crítico en la efectividad de las inspecciones con dicha técnica. Sin embargo, cuando se aplica la técnica de ultrasonido multielemento (Phased Array), los datos se graban automáticamente y pueden ser auditables. Esta técnica aporta muchas ventajas, no sólo a nivel de la trazabilidad y cumplimiento normativo, sino también —y, sobre todo— porque elimina el error humano en la adquisición de datos, lo cual aumenta la probabilidad de detección de defectos. P: ¿Cuáles son los mayores desafíos que tu equipo ha podido enfrentar durante las inspecciones marinas?Raphael: Trabajar en alta mar puede ser peligroso ya que el trabajador se encuentra aislado en medio del océano. El vuelo más corto hacia una plataforma es de 45 minutos. Y, el más largo puede durar hasta tres horas. Por tanto, la seguridad del personal es uno de los principales desafíos. Otro de ellos, y que también tiene mucho que ver con la distancia remota, es que los activos a inspeccionar no siempre son accesibles fácilmente; por ende, en estos casos, se requiere frecuentemente el uso de cuerdas. Para enfrentar estos desafíos, es necesario desarrollar planes que combinen los métodos de acceso por cuerdas para trabajos verticales. También, podemos incluir el clima. A veces, el trabajo debe efectuarse cuando el clima no es muy favorable. Hace mucho frío o viento. Dependiendo de la región, también puede hacer mucho calor. Obviamente este último no afecta mucho en Dinamarca. Pero, cuando hay trabajos en África, el calor es realmente intenso. Si combinamos el clima con el trabajo vertical, se requiere un equipamiento robusto y apto para el objetivo de inspección. P: ¿Puede contarnos más acerca de lo que se busca o desea a nivel del equipamiento usado en las inspecciones marinas?Raphael: Se requiere un equipamiento robusto, a prueba de choques y agua, dado que, —a pesar de las condiciones climáticas duras y lluvias—, es importante estar preparados y dispuestos para llevar a cabo el trabajo. La lluvia es sin duda algo a tener siempre en cuenta; por tanto, se busca obligatoriamente el criterio a prueba de agua. Otro criterio es un funcionamiento nocturno, ya que nosotros trabajamos 24/7. La autonomía de la batería también es algo que consideramos; dado que no siempre hay la oportunidad de trabajar conectados a una fuente de alimentación. Otro factor importante es que el equipamiento sea a prueba de choques, ya que no es posible hacernos de otro en cinco minutos. Algunas veces pasan días antes de que podamos obtener acceso a un helicóptero o hasta una semana antes que pase el siguiente bote. Es importante que nuestro equipamiento sea adecuado al propósito, pero que además sea fiable para poder tomar decisiones fundadas gracias a los datos obtenidos por los diferentes instrumentos de END que usamos. P: Ustedes ya usan algunas de nuestras soluciones de inspección. ¿Cuáles son y para qué aplicaciones?Raphael: En la mayoría de los casos, se usa el detector de defectos OmniScan X3, como equipamiento principal para mapear la corrosión e inspeccionar las soldaduras por la técnica Phased Array y TOFD. En cuanto a las sondas, se usan varias sondas de Evident, además de los escáneres HydroFORM y FlexoFORM™. Usamos las sondas DLA, DGS, como también las A32 y A31, la DMA A27. En total, contamos con aproximadamente 30 escáneres HydroFORM, 20 escáneres FlexoFORM y 25 unidades OmniScan.

Separador de producción en plataforma de procesamiento central marina de petróleo y gas «Cuando usamos el HydroFORM, nuestro objetivo son los problemas internos, como la erosión y corrosión interna»La mayoría de las veces usamos estos instrumentos para inspeccionar tanques. Cuando se habla de tanques, son en realidad los tanques a presión de separación. En realidad, cuando se extrae el fluido del pozo, normalmente el petróleo, el gas y el agua de mar llegan mezclados y requieren ser separados. Pasan, entonces, por un recipiente a presión denominado separador. Y, en función de la presión y densidad de cada uno, llegan a ser separados: El gas se posiciona en forma de vapor arriba de los otros elementos; el aceite flota sobre el agua, la cual queda en el fondo del recipiente. Si se toma en consideración el tipo de fluido que pasa por una tubería o un recipiente, es posible prever un tipo de defecto o mecanismo de daño específico. Por lo general, prevemos toparnos con la corrosión (en forma de picaduras, picaduras microbianas, etc.) y la erosión. Cuando usamos el HydroFORM, nuestro objetivo es la búsqueda de defectos internos, como la erosión y corrosión interna. Normalmente, nuestro objetivo de trabajo es dirigido por un equipo de integración en alta mar que crea los planes de inspección en conformidad con la práctica HOIS: la Práctica recomendada para inspecciones no intrusivas en recipientes a presión – HOIS-RP-103. Al inicio, puede que ellos nos soliciten la inspección de la parte media inferior (fondo) del recipiente; pero, según los resultados, ellos pueden extender la inspección a todo el cuerpo del recipiente con el fin de verificar la amplitud de la corrosión identificada en un inicio.

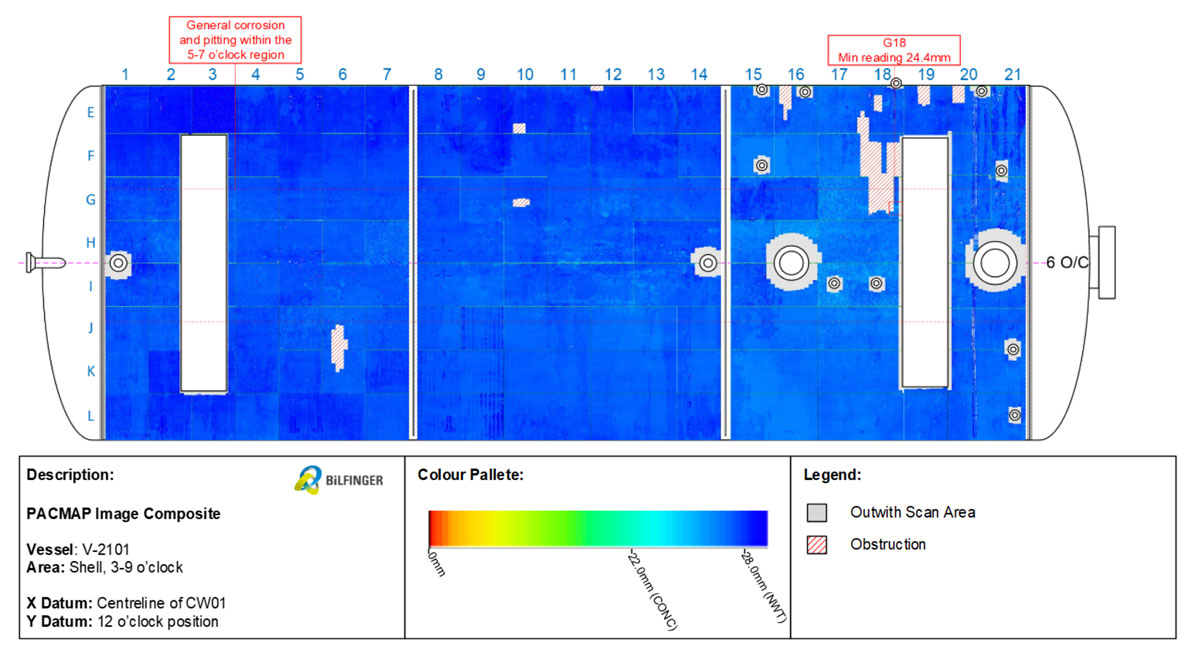

[Superior] Imagen compuesta del mapeo por ultrasonido multielemento (Phased Array), llevado a cabo por la empresa Bilfinger UK en un recipiente a presión de separación, donde hay detección de corrosión y picaduras en su cuerpo. [Inferior] Fotografía del recipiente a presión bajo inspección.

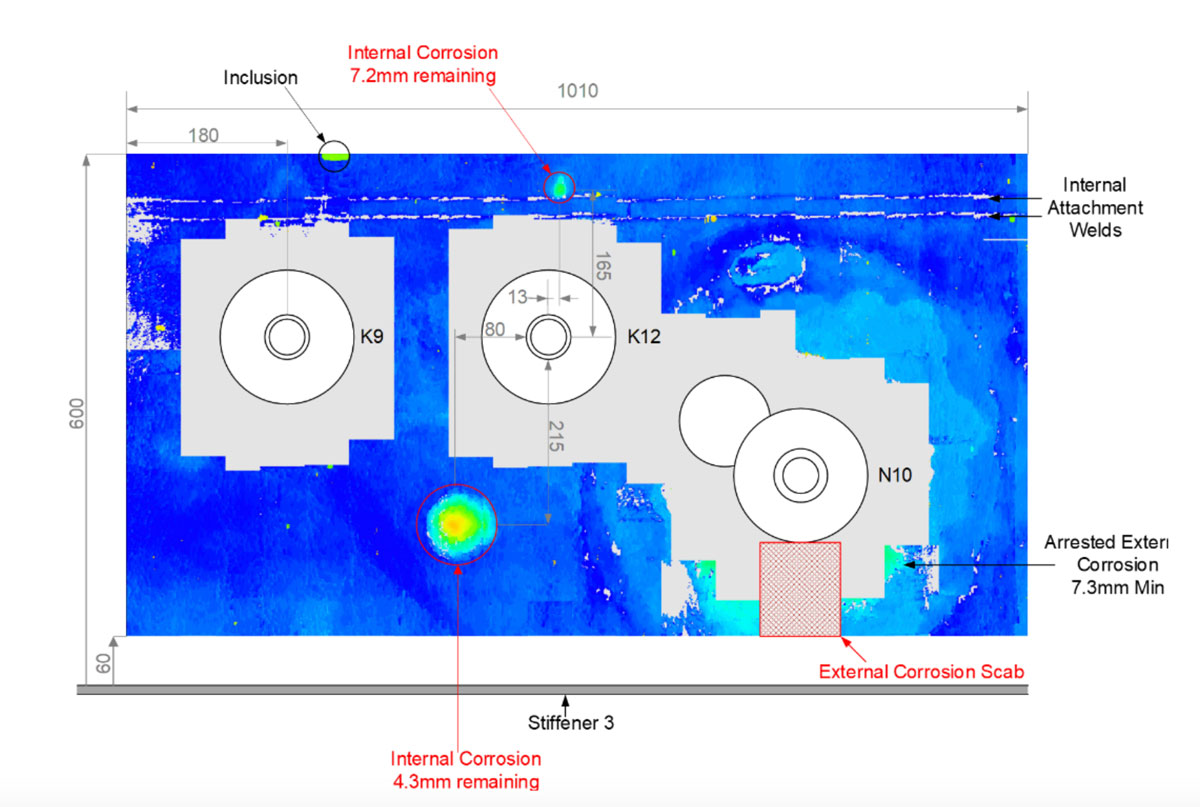

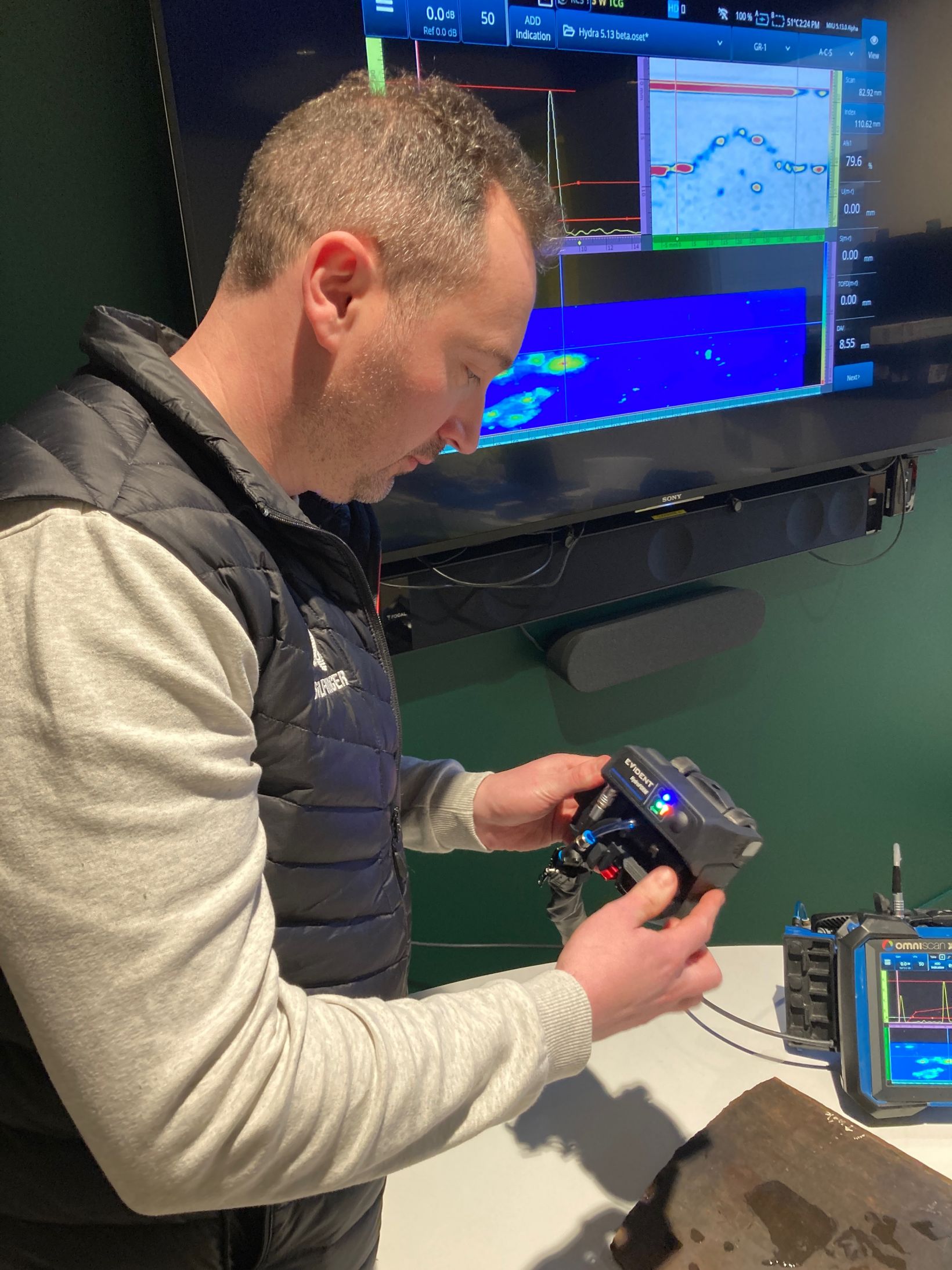

[Superior] Imagen compuesta del mapeo por ultrasonido multielemento (Phased Array), llevado a cabo en el marco de una inspección alrededor de la base de los tres rigidizadores de un recipiente a presión, en donde hay detección de una inclusión y de corrosión interna. Scott Westwater, director de Raphael, examina los indicadores luminosos de estado y advertencia en el módulo ScanDeck™: una nueva y práctica adición a nuestro escáner HydroFORM. P: Hace poco ha visitado las oficinas de Evident en Francia y ha probado el nuevo escáner HydroFORM. ¿Cuál es su opinión con respecto al nuevo diseño?Raphael: Estoy realmente impresionado con las modificaciones. La sonda ahora tiene dos codificadores axiales, lo que es sin duda un beneficio. Por ejemplo, en caso de evaluar la condición interna de una tubería, es posible capturar con el sistema HydroFORM una serie de escaneos de banda ancha de 50 mm hasta alcanzar la distancia requerida por la inspección. Uno de los desafíos que se planteaba con el anterior modelo HydroFORM era mantener cada escaneo de banda alineado para capturar adecuadamente la corrosión. Puesto que ahora el nuevo escáner HydroFORM presenta dos codificadores para la grabación —tanto a partir del eje de escaneo como de indexación—, es posible obtener datos sumamente fiables. Podemos capturar fácilmente la forma apropiada de la corrosión, lo que ayuda a la larga a que el equipo de integración efectúe cálculos exactos de aptitud/capacidad para el servicio (FFS) con el fin de determinar el tiempo que durará el activo en marcha. «Podemos capturar fácilmente la forma apropiada de la corrosión, lo que ayuda a la larga a que el equipo de integración efectúe cálculos exactos de aptitud/capacidad para el servicio (FFS) con el fin de determinar el tiempo que durará el activo en marcha»Otra característica es el hecho que no se requiere mucha agua en el acoplamiento; además, la nueva sonda retiene mucho mejor el agua a diferencia de la versión anterior. Por ejemplo, en los trabajos que requieren un acceso por cuerdas, no siempre hay un suministro de agua continuo disponible; por lo tanto, siempre se trabaja con bombas de agua manuales que rellenan la cámara de agua de la suela/zapata cada tanto. Si la sonda usa menos agua, el trabajo se lleva a cabo de forma más eficiente, ya que se finaliza más rápido. Estas características son una ventaja sólida, dado que los trabajos verticales pueden ser difíciles y físicamente extenuantes.

P: ¿Qué tipos de problemas ayudan a facilitar o resolver estas características?Raphael: Todos los indicadores luminosos ayudan en términos de eficiencia. En lugar de terminar un escaneo y darse cuenta sólo en ese momento de que no está como debería, el asistente de escaneo ahora informa al usuario cuán rápido va, en lugar de basarse en lo instruido por este último. Definitivamente, esto es una ventaja; ya que nosotros trabajamos normalmente en ambientes ruidosos o en donde llegar a comunicar algo es un reto. Todas estas características ayudan mucho, tanto a nivel de la adquisición de datos como del análisis de estos mismos. Con toda seguridad, [estas nuevas características] nos ayudarán a mejorar la calidad y la fiabilidad de nuestros escaneos. Mientras más datos fiables se obtienen, mayor es el beneficio para nuestros clientes. «Mientras más datos fiables se obtienen, mayor es el beneficio para nuestros clientes»Para obtener más información sobre el escáner optimizado HydroFORM, visite la página www.olympus-ims.com/corrosion-solutions/hydroform . Contenido relacionadoAsegurar el mercado de la inspección de codos de tuberías con el escáner FlexoFORM™ Escaneo maestro en soldaduras de tuberías gracias a esta herramienta versátil Contáctenos |

Un día en la vida de un inspector «offshore» con el escáner Phased Array HydroFORM™

By -

27 junio, 2023

.jpg?rev=B5AD)