Los métodos de ensayos no destructivos (END), como las pruebas ultrasónicas phased array (PAUT), constituyen una forma válida de determinar la integridad de los componentes o estructuras, además de descubrir defectos sin provocar daños. Los END ahorran tiempo y dinero, ya que no provocan daños, estrés ni destrucción en los materiales. PAUT puede ser una herramienta inestimable para las inspecciones de integridad en los componentes en servicio, ya que puede detectar los defectos en el volumen y la superficie usando un equipo compacto de forma rápida y eficiente.

En las plataformas marítimas de producción de gas y petróleo, los elevadores son los tubos conductores que canalizan el flujo de petróleo o gas hasta la plataforma. Son especialmente difíciles de inspeccionar por dos motivos:

- Ubicación: los elevadores están sumergidos parcialmente en agua y pasan por lo que se conoce como la "zona de salpicadura". Esto significa que estos tubos de acero son golpeados por las olas y el viento, y tienen que soportar la combinación corrosiva del agua del mar y el oxígeno, por lo que el mantenimiento de los elevadores incluyen inspecciones proactivas de la integridad de forma periódica. El equipo de inspección también debe ser resistente para soportar el clima externo y debe poder detectar los defectos provocados por estas fuerzas naturales.

- Geometría compleja: para sujetar los elevadores y mejorar su resistencia a los efectos climatológicos se fijan a cubierta de la plataforma (bastidor principal) usando abrazaderas, y la propia cubierta tiene nudos y riostras. Estas características físicas pueden obstruir a las orugas y los escáneres mecánicos que inspeccionan el tubo desde el exterior.

Para la inspección de los elevadores a menudo se utilizan los "pigs", que son un tipo de escáner que pueden inspeccionar los tubos desde el interior. El problema que supone utilizar los pigs para los ensayos por ultrasonidos (UT) es que tienen a moverse rápidamente, limitando la sensibilidad del sensor y afectando a la probabilidad de detección (PDD).

RotoTech, una compañía de inspección, mantenimiento y reparación (IMR), ofrece una solución que solventa el problema de la sensibilidad del sensor, además de las obstrucciones físicas y los problemas medioambientales de la inspección de elevadores. Nuestra tecnología de inspección phased array es una parte importante de esta solución.

Solventamos los retos de la inspección de elevadores

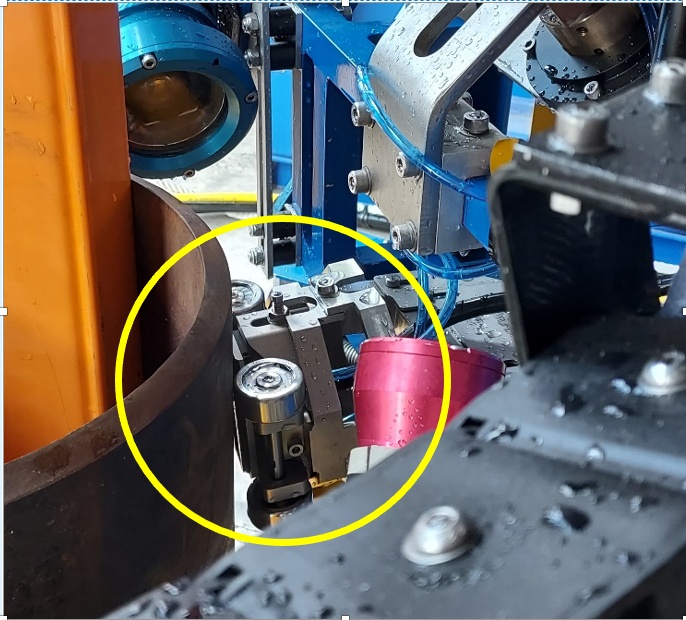

El modelo Mark II del Roto Climber™ de RotoTech es un sistema robótico motorizado que puede incorporar paquetes de inspección como cámaras de vídeo en alta resolución para inspección visual, un calibre ultrasónico para medir el espesor de la pared del tubo y un sistema de ensayo por ultrasonido phased array (PAUT) para detectar grietas y hacer trazados de corrosión. El sistema PAUT está formado por la resistente unidad de adquisición de datos FOCUS PX de alto rendimiento y el escáner HydroFORM™ con una sonda phased array. Para el análisis de los datos se utiliza el software WeldSight™.

La unidad FOCUS PX montada en el bastidor del Roto Climber con la cubierta colocada (izquierda) y extraída (derecha)

La unidad FOCUS PX se monta dentro del Roto Climber cerca del escáner HydroFORM, que se aplica a la superficie del tubo del elevador de metal. Para soportar las condiciones de la zona de salpicadura, los dos dispositivos tuvieron que marinizarse para poder sumergirse. La fiabilidad de la sonda y el escáner HydroFORM se han demostrado a una profundidad de hasta 80 metros, aunque pueden sumergirse todavía más. La sonda montada en el escáner, el modelo PAUT 7.5L64-64X7, también se marinizó con conectores submarinos.

Para eludir las obstrucciones físicas, el modelo Mark II está equipado con mecanismos de sujeción que sueltan parcialmente el sistema de escaneo del tubo del elevador y lo vuelven a engranar una vez que se ha eludido cualquier bloqueo o pilar presente en su trayectoria.

Ventajas de PAUT para aplicaciones marítimas

El detector de defectos PAUT puede utilizarse para ubicar y dimensionar discontinuidades como grietas, vacíos, porosidad y desprendimientos (pérdida de adherencia) en diversos materiales y soldaduras. La detección de defectos PAUT puede aplicarse a casi cualquier material de ingeniería. La mayoría de pruebas se realizan en acero y otros metales estructurales, pero los dispositivos phased array también pueden usarse en plásticos, materiales compuestos y fibra de vidrio, que suelen usarse con frecuencia en estructuras y componentes de embarcaciones marítimas comerciales.

La inspección de soldaduras estructurales en metales es una aplicación común de END por ultrasonidos en la industria marítima. Entre los tipos de defectos de las soldaduras destacan el agrietamiento, la falta de fusión, la penetración incompleta, la porosidad y las inclusiones de escoria. Todos estos defectos son potencialmente detectables mediante PAUT.

La herramienta completa de control de corrosión

Dado que los elevadores están en contacto constante con el agua marina y son golpeados continuamente por las olas y el viento, el objetivo principal de las inspecciones de integridad es la detección de grietas y corrosión. La unidad FOCUS PX y el escáner HydroFORM se combinan para realizar trazados de corrosión de alto rendimiento a velocidades exponencialmente más rápidas que los métodos convencionales.*

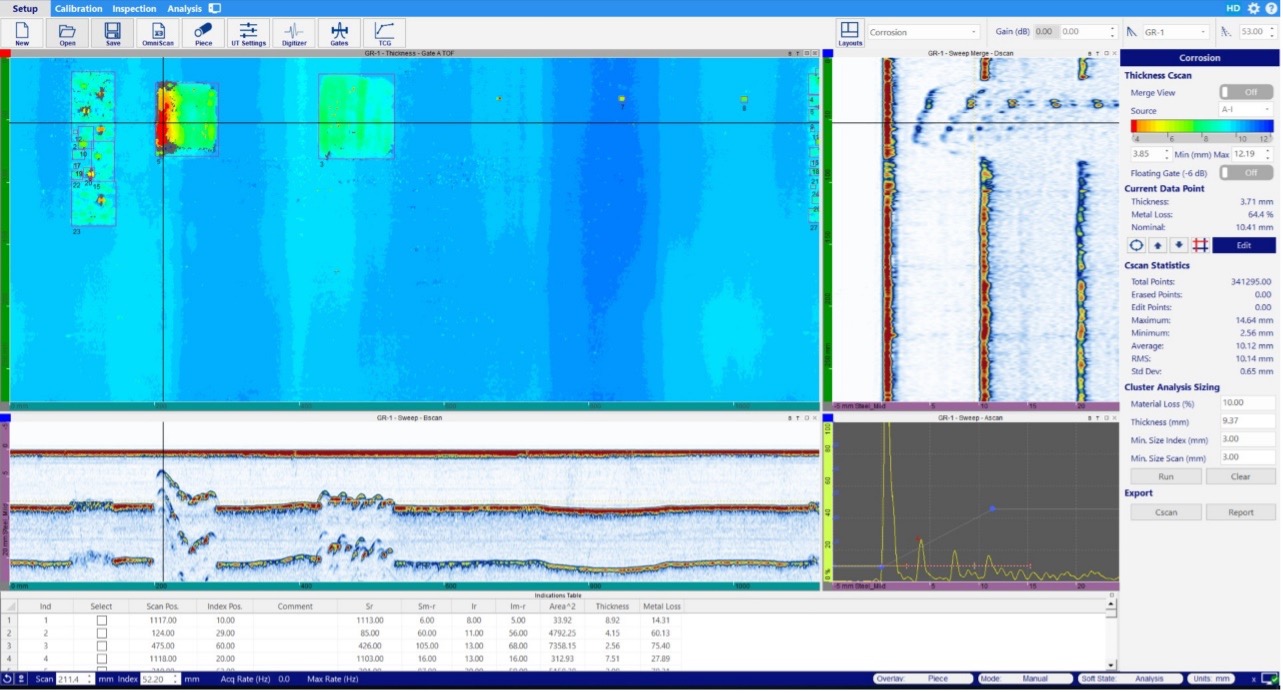

La utilización de las herramientas de corrosión avanzadas del software WeldSight permite analizar los datos con eficacia, ya sea por un operador marítimo o compartiéndolos con inspectores terrestres mediante la colaboración remota.

El control de la corrosión puede realizarse fácilmente usando las herramientas de análisis de pérdida de espesor y dimensionamiento automático de conglomerados

El gestor de corrosión del software WeldSight proporciona funciones prácticas que facilitan el control de la corrosión, como:

- C-scan de espesor

- Estadísticas de escaneo C

- Dimensionamiento de análisis de conglomerados

- Exportación a un informe

El software detecta automáticamente las indicaciones de conglomerado y espesor mínimo. El cursor se coloca en el espesor mínimo detectado para usted y, posteriormente, se calculan y muestran las estadísticas de dimensionamiento de los conglomerados, indicando el porcentaje de pérdida de material.

Las funciones de análisis avanzados del software WeldSight, junto con el rendimiento de detección del hardware HydroFORM y FOCUS PX, demuestran el motivo por el que se escogió el paquete de Olympus para la solución de inspección de elevadores de RotoTech.

*Fuente: Society for Underwater Technology (SUT). Underwater Technology Two, Edición 4, Risers Dredgers, 2021. https://ut-2.com/issue-4-2021/