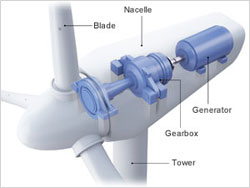

Tanto la caja de engranajes como el generador y los álabes de una turbina eólica son la mira del mantenimiento intensivo debido (1) al estrés y desgaste a los que se ven expuestos y (2) al costo [Esp. coste] elevado de sus piezas cuando deben ser reparadas. Si bien es algo raro que la caja de engranajes falle —en promedio un vez por década—, el tiempo de parada que puede transcurrir para que se repare una de estas piezas en una turbina eólica es de casi medio año.*

Una turbina eólica típica de 2,4 megavatios (MW) genera alrededor de 1000 dólares (USD) de electricidad al día, por lo que varios meses de inactividad pueden resultar muy costosos en cuanto a la pérdida de ingresos. Otra posibilidad de falla catastrófica en la caja de engranajes, es un incendio debido al sobrecalentamiento. En ese caso, la turbina eólica puede quedar permanentemente fuera de servicio.

¿Como minimizar las costosas paradas mediante la monitorización e inspección visual remota de las turbinas eólicas?

Entre las visitas a las torres de contención para la toma de muestras de aceite y las verificaciones de ruido, el estado de los aerogeneradores (o turbinas eólicas) suele examinarse mediante un sistema de control y adquisición de datos (SCADA), o un sistema de monitorización de condiciones (CMS). El dispositivo SCADA o CMS recoge electrónicamente los datos de vibración y aceite de la turbina eólica para poder prever o detectar fallas en los álabes, los cojinetes principales y la caja de engranajes hasta con 30 días de anticipación al fallo.

Sin embargo, la información sobre el error que proporciona el dispositivo SCADA o CMS no indica la parte exacta donde se encuentra la falla o especifica sus condiciones. Asimismo, una advertencia anticipada de 30 días por un fallo en la caja de engranajes podría dejar un aerogenerador fuera de servicio durante varias semanas mientras se esperan las piezas de repuesto. Complementar la estrategia de mantenimiento preventivo con un instrumento de inspección visual remota (RVI), a fin de visualizar el interior de la caja de engranajes, permite obtener una indicación más temprana y precisa del componente defectuoso.

RVI como respaldo a una toma de decisiones apropiada para prevenir fallas

Al estimar un tiempo perdido de casi seis meses por la entrega y sustitución de ciertos componentes en la caja de engranajes, mientras más temprano puede determinarse la pieza requerida más corto será el tiempo de parada de la turbina eólica. Asimismo, conocer las condiciones potenciales de falla permitirá una toma de decisiones anticipadas e informadas en virtud de su plan de compra de piezas y mantenimiento. Las inspecciones periódicas con boroscopios o videoscopios, por ejemplo, durante la temporada de vientos bajos, permiten controlar cualquier deterioro interno de la caja de engranajes y evitar en lo posible fallos en el equipamiento.

Inspección interna de la caja de engranajes con un videoscopio |  Visualizar el interior de una caja de engranajes en la pantalla del videoscopio |

Esté atento a nuestra próxima publicación en la cual se expone cómo pueden usarse los boroscopios y los videoscopios para mantener un aerogenerador en funcionamiento.

Contenido relacionado

Consejo para economizar tiempo durante las inspecciones de turbinas eólicas

Inspección videoscópica en cojinetes destinados a aerogeneradores

Soluciones para la inspección de turbinas eólicas: En el núcleo de su proceso

Contáctenos