3.6 Conceptos de calibración

El término «calibración» viene a ser utilizado para tres procedimientos diferentes asociados a los detectores de defectos por ultrasonido: la calibración de velocidad y la compensación cero, las cuales deben ser efectuadas siempre que se utilice un nuevo material bajo ensayo y una nueva sonda; la calibración de referencia, la cual debe ser efectuada para configurar el ensayo según los estándares de referencia (bloques de calibración), y la certificación de calibración que permite determinar periódicamente la medición apropiada del equipo.

El término «calibración» viene a ser utilizado para tres procedimientos diferentes asociados a los detectores de defectos por ultrasonido: la calibración de velocidad y la compensación cero, las cuales deben ser efectuadas siempre que se utilice un nuevo material bajo ensayo y una nueva sonda; la calibración de referencia, la cual debe ser efectuada para configurar el ensayo según los estándares de referencia (bloques de calibración), y la certificación de calibración que permite determinar periódicamente la medición apropiada del equipo.

Calibración de velocidad y compensación cero

Un detector de defectos por ultrasonido mide el espesor, la profundidad y la distancia en cada intervalo preciso de ecos. Para poder cambiar estas medidas de intervalos en medidas de distancia, el equipo debe ser programado con la velocidad de propagación acústica del material como, también, con la compensación cero requerida por el equipo, el tipo de sonda o la forma del eco. A este proceso se le conoce mayormente como calibración de la velocidad/compensación cero. La precisión de cualquier medida de espesor, profundidad o distancia es tan buena como la precisión y el cuidado aplicados durante la calibración del equipo. Una calibración inapropiada dará resultados inexactos o poco fiables. Afortunadamente, la calibración es un proceso simple. Además, tanto las calibraciones de diversos materiales como las calibraciones de sondas pueden ser almacenadas para su consulta posterior.

En el caso de la calibración de velocidad, el detector de defectos mide la velocidad del sonido en un bloque de calibración del material que será inspeccionado. Después, éste conserva el valor para calcular el espesor a partir de los intervalos de tiempos medidos. Entre los factores que afectan la velocidad del sonido destacan la densidad y elasticidad del material, la composición de este mismo material, su estructura granulosa y la temperatura. En el caso de la compensación cero, el detector de defectos utiliza una medida de un bloque de calibración con un espesor conocido para calcular el valor de compensación cero. Esto permite compensar la porción total del tiempo de transito de impulsos que representa otros factores que la trayectoria de sonido en curso bajo la pieza de ensayo. Entre los factores que afectan el valor cero destaca el retardo de la suela en aplicaciones normales de detección de defectos, o la cantidad de tiempo que usan las ondas acústicas para salir de la sonda. Entre otros factores destacan los retardos de conmutación, los retardos de cable y los retardos de acoplante.

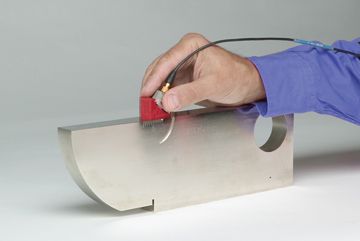

El procedimiento recomendado para la calibración de la velocidad y la compensación cero es una «calibración de dos puntos». Esta última requiere bloques de calibración de diferente espesor con dimensiones conocidas. En las aplicaciones de detección, la calibración de dos puntos es frecuentemente efectuada con un bloque de calibración IIW. Éste ofrece diferentes longitudes de trayectoria de sonido. La sonda es acoplada a trayectorias largas y cortas de longitud conocida. El equipo mide el tiempo de tránsito de impulso en cada una de ellas y el operador introduce el espesor o la distancia conocida. Al utilizar los cuatro puntos de datos disponibles, los dos valores de espesor o distancia introducidos más el tiempo de tránsito medido —que está asociado a cada una de ellas—, el equipo calcula los calores de velocidad única y cero para resolver esta ecuación. Después, estos valores serán utilizados para efectuar mediciones y pueden ser almacenados como parte de una configuración.

La mayoría de los softwares de detectores digitales de defectos están creados para guiar al usuario a través del proceso de inicial de calibración de velocidad/compensación cero. Este proceso será descrito con más detalles en la sección 4.

Calibración de referencia

La calibración de referencia es el proceso de configuración para un ensayo específico según los bloques de calibración apropiados o estándares de referencia similares. Normalmente, esto implica establecer un nivel de señal a partir de un bloque de calibración para, así, compararlo con las indicaciones de la pieza bajo ensayo. Los detalles relativos a las calibraciones de referencia requeridas se encuentran normalmente en los procedimientos establecidos por el usuario para cada ensayo específico.

Certificación de calibración

La certificación de calibración es el proceso que documenta la precisión de medición y la linealidad de un equipo de ultrasonido bajo condiciones de ensayo específicas. En el caso de los detectores de defectos, se brindan las certificaciones de nivel horizontal (profundidad o distancia) y vertical (amplitud). Frecuentemente, esta certificación es realizada conforme a las normas o a los estándares reconocidos, como ASTM E-317 o EN12668. La precisión de las mediciones conforme a las condiciones de ensayo documentadas, típicamente, son comparadas con la tolerancia establecida por el fabricante para un equipo específico. En el caso de equipos analógicos más antiguos, la certificación de calibración debe llevarse manualmente por un operador colector de datos; sin embargo, los equipos digitales siempre cuentan con la certificación para procesos automatizados gracias a los softwares de PC que verifican parámetros relevantes.

Ya que la precisión de las mediciones en aplicaciones de detección de defectos es altamente dependiente de una óptima configuración, como también de la integridad del equipo, es responsabilidad del usuario verificar la fiabilidad de las mediciones para obtener el nivel requerido según su ensayo. Esto es posible con tan solo verificar las lecturas al escanear los bloques de calibración (o estándares de referencia).