Aplicación:

Inspeccionar tuberías de acero austenítico con diámetros pequeños y paredes de espesor delgado donde las inspecciones lineales estándar por onda transversal no son posibles.

Problema:

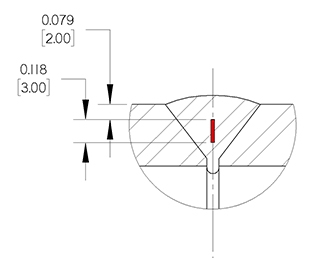

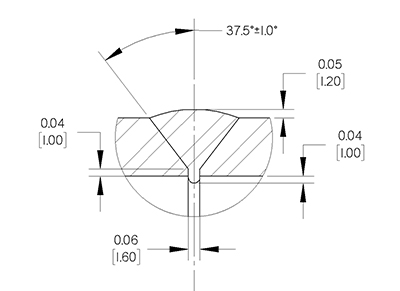

La inspección lineal estándar por onda transversal no puede cumplir adecuadamente con los requisitos de esta aplicación. Las características acústicas de los tubos soldados, de paredes delgadas y diámetro pequeño crean requisitos únicos para las matrices lineales dobles. Para asegurarse de que la focalización se produzca en la zona de interés, se requiere un ángulo de techo/tejado de suela diferente para cada diámetro.

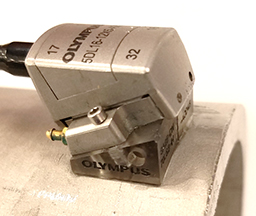

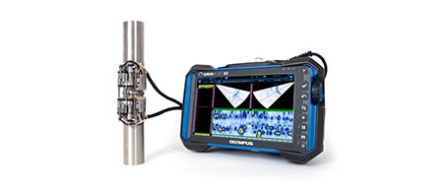

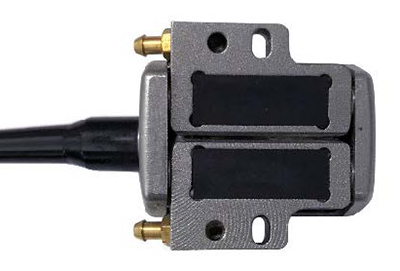

Solución:Para responder a los requisitos de los diferentes ángulos de techo/tejado, ofrecemos la sonda Dual Linear Array™ (DLA) con ángulos de techo/tejado variables que se integran físicamente a una carcasa de sonda estándar. Esta sonda soporta las suelas (zapatas) que son suministradas en el paquete dedicado a la cobertura de tuberías con diámetro externo de 1 pulg. a 4,5 pulg. Puede ser conectada al escáner COBRA®, que inspecciona soldaduras de tuberías de diámetro pequeño, y funcionar con el detector de defectos OmniScan® SX. Este paquete ofrece una solución para aquellas inspecciones en las que las ondas transversales de propagación lineal no pueden detectar defectos en materiales ruidosos o atenuantes. |  |

| N.º de referencia | N.º de pieza | Descripción |

| Q3301132 | 5DL16-12X5-A25-P-2.5-OM | Sonda de ultrasonido multielemento (Phased Array, PA) estándar de 5 MHz con serie dual de 16 elementos, apertura total activa de 12 × 5 mm, paso de 0,75 mm, elevación de 5 mm, tipo de carcasa A25, correspondencia de impedancia con Rexolite®, revestimiento en PVC, cable de 2,5 m y conector OmniScan. |

| Q7201159 | SA25-DN70L-Kit | Suela (zapata) plana SA25-DN70L y nueve suelas (zapatas) curvas SA25-DN70L para cubrir los tamaños nominales de tuberías (NPS) con diámetros externos a partir de 0,84 pulg. a 4,5 pulg. Se dotan de la opción IH (cavidades para irrigación y escáner). Se adapta a las sondas Dual Linear Array A25 NOTA IMPORTANTE: Esta solución no puede ser usada para crear leyes focales en el detector de defectos OmniScan SX; las leyes focales deben ser creadas con el software NDT SetupBuilder (también puede usarse el software TomoView™ ). Esta solución aumentará el espacio mínimo que se requiere para usar el escáner COBRA. |

| U8750063 | COBRA-HALF | Paquete de escáner unilateral COBRA para la inspección de tuberías con diámetro externo de 0,54 pulg. a 4.5 pulg. usando una sonda que incluye piezas de irrigación y plantillas de configuración. Cable codificador de 2,5 m con conector LEMO que es compatible con los detectores de defectos OmniScan MX3 y SX. NO INCLUYE: suelas (zapatas) ni sondas. |

| Q1000036 | OMNISXPA1664PR-A25-SA25 |

Kit promocional DLA compuesto del OmniScan SX y el escáner COBRA. Incluye una unidad de adquisición portátil OmniScan SX de 16:64PR (con un canal UT convencional) que lleva los siguientes componentes: adaptador de CA, batería, maleta de transporte pequeña, tarjeta SD™, unidad flash USB, dos protectores de pantalla antideslumbrantes, copia impresa del manual del usuario, memoria USB que contiene el manual del usuario del software y la

documentación de la garantía de un año. También incluye los siguientes elementos: una llave HASP OmniPC™ con el software OmniPC y NDT SetupBuilder (OMNIPC-A) -(1).

+ Paquete de escáner unilateral COBRA para diámetros externos de 0,84 pulg. a 4,5 pulg. (COBRA-HALF) con sonda Dual Linear Array de 16 elementos y 5 MHz, dotada de carcasa A25 para el escáner COBRA (5DL16-12X5-A25- P-2.5-OM); kit de suelas (zapatas) de serie A25 conformado por una suela (zapata) plana y nueve suelas (zapatas) contorneadas (SA25-DN70L-KIT); paquete de llave de hardware Hardlock (protección HASP) con la versión 8 de la herramienta ES BeamTool para aplicación de la técnica PA (SOFT-ESBEAM8HL). |

ConfiguraciónPara configurar la solución

|  |

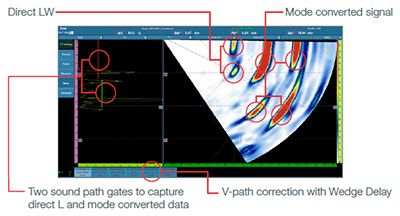

Como resultado debe observarse dos reflectores en pico en la línea central de la soldadura bajo inspección.

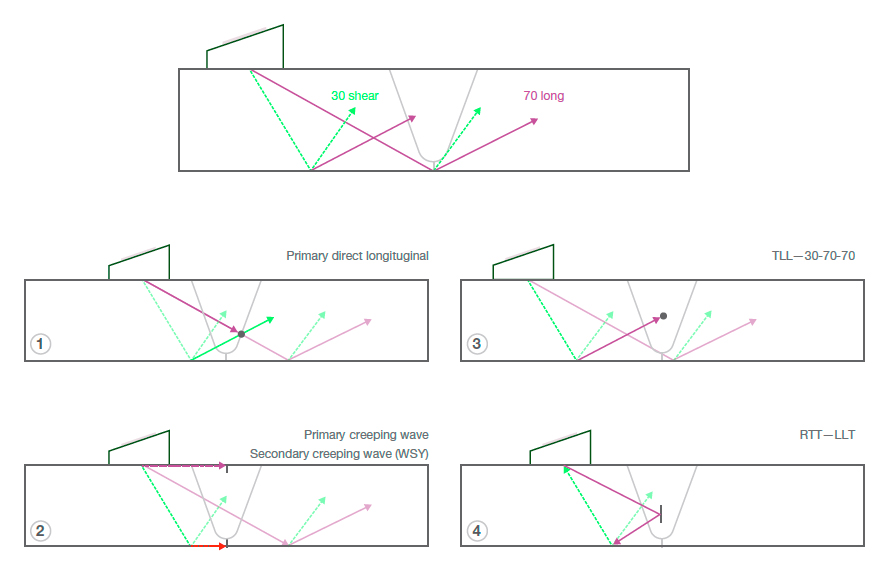

A continuación, se muestra un diagrama de las posibles trayectorias que puede tomar la señal de emisión lineal dual de forma longitudinal. Si las puertas han sido apropiadamente configuradas, la puerta A mostrará la propagación de las técnicas 1 y 2 con respecto a la velocidad de compresión longitudinal y serán representadas en la máscara de soldadura según la posición volumétrica correcta. La puerta B mostrará las técnicas 3 y 4, las cuales presentarán al menos un ramal de onda transversal y, a pesar de que no serán representadas correctamente, son útiles para la detección de defectos y dimensionamiento longitudinal.

Resultados:

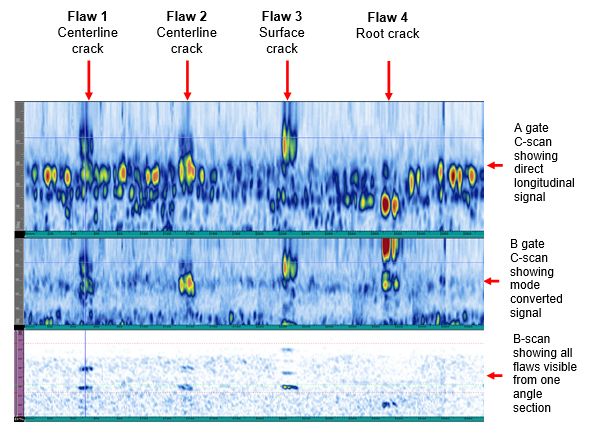

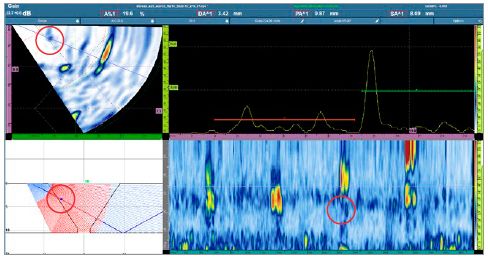

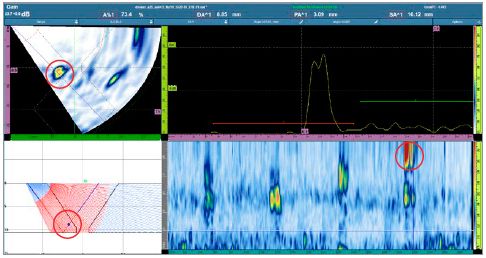

Gracias a la configuración calibrada, se pudo ejecutar el escaneo y la adquisición de datos. A los efectos de estas acciones, se mostró que la puerta A grabó la geometría de la soldadura junto con las respuestas de las señales provenientes de cuatro defectos en la tubería. Al usar la representación C-scan para visualizar la puerta B, se apreció como los defectos fueron identificados fácilmente en las posiciones a lo largo del eje de escaneo en función de la señal generada por el modo de conversión.

Después, se observó cada defecto en la representación A-C-R-S. Esto permitió visualizar cada defecto a lo largo del escaneo; el A-scan permitió ver la ubicación del cursor. A su vez, la representación R-S mostró la posición* de los defectos en la soldadura. Se observaron los datos en la puerta A para verificar si la representación era adecuada, teniendo en cuenta que aparecían defectos debido a la señal generada por el modo de conversión.

*La posición del defecto será precisa sólo si la onda longitudinal directa atraviesa el umbral de la puerta A.

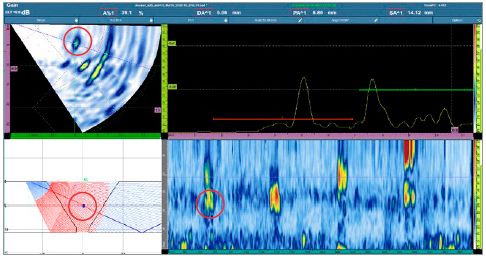

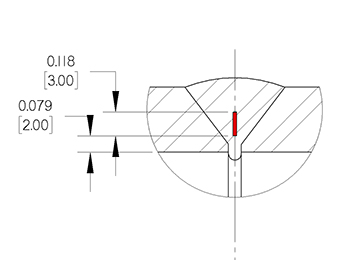

El Defecto 1 (Flaw 1) es una grieta en la línea central y fue detectada en la puerta A y la puerta B. Se puede observar la grieta de la línea central, representada precisamente en el volumen de la soldadura justo sobre la geometría de la raíz. También puede apreciarse una segunda señal, generada por el modo de conversión, fuera de posición; sin embargo, es útil para la detección de los defectos y dimensionamiento de su longitud en el eje de escaneo.

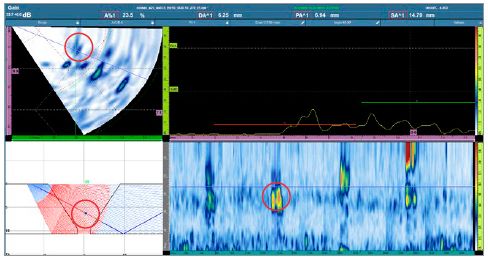

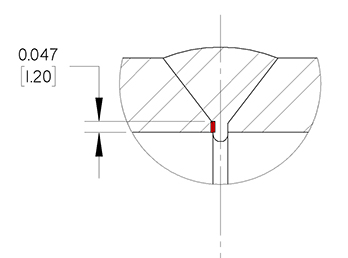

El Defecto 2 (Flaw 2) es otra grieta de la línea central que ha sido detectada claramente gracias a la señal generada por el modo de conversión; sin embargo, aparece muy débil en forma longitudinal directa. En este caso, es posible ver que el defecto es mostrado en una amplitud del 23,5 % con respecto al centro de la soldadura.

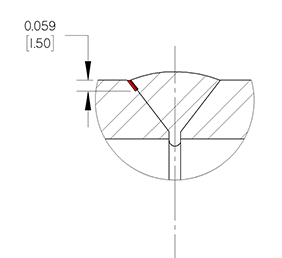

El Defecto 3 (Flaw 3) es una grieta por fatiga externa que se halla a lo largo del bisel de la soldadura. El defecto es representado claramente a partir de los datos adquiridos por el modo de conversión; sin embargo, aparece en una amplitud del 19,6 % con respecto a la onda longitudinal directa.

El Defecto 4 (Flaw 4) es una grieta por fatiga interna que se halla a lo largo de la raíz de la soldadura. Puede ser apreciada dentro del segundo ramal de la señal longitudinal y representada correctamente en la máscara de soldadura.

Conclusión

La sonda dual lineal A25 es capaz de inspeccionar soldaduras de acero austenítico con diámetros pequeños y paredes de espesor delgado. El uso de puertas ubicadas específicamente para mostrar todos los modos de señal asegura una buena detección y buen dimensionamiento de la longitud de los defectos. La comprensión avanzada de las dinámicas de los ecos, los modos de la señal dual lineal y la calibración de la sonda son sumamente importantes para un desenvolvimiento exitoso de la inspección.