Un client avait besoin d’une solution à courants de Foucault conventionnels pour détecter les fissures à deux endroits au centre de ses essieux ferroviaires, soit dans le trou chambré et dans le trou central. L’objectif était de créer une solution qui permettrait de réduire au minimum l’intervention de l’opérateur sur les paramètres de l’appareil d’acquisition et de l’équipement utilisé.

Forgeage d’arbres d’essieu : une opération qui engendre des défauts de surface et internes

Il est nécessaire de forger et d’usiner les arbres d’essieu pour qu’ils répondent aux spécifications internes. Le processus de forgeage peut toutefois générer des défauts de surface et internes, comme des fissures capillaires sous la surface, des inclusions et de la corrosion par piqûres. Lors de l’usinage, les déformations internes peuvent prendre de l’ampleur et briser la surface. Ces défauts peuvent entraîner des défaillances de pièces.

Bien que ces fissures aient tendance à déboucher en surface, il était nécessaire pour notre client de trouver une méthode d’inspection par courants de Foucault pour détecter les fissures débouchantes axiales, plutôt qu’effectuer une inspection visuelle subjective.

Essieux

Équipement à courants de Foucault utilisé pour détecter les défauts au centre d’un essieu ferroviaire

Le matériel suivant a été utilisé lors des tests d’inspection :

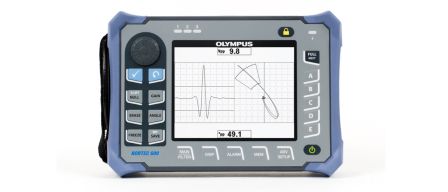

- Appareil de recherche de défauts à courants de Foucault NORTEC™ 600

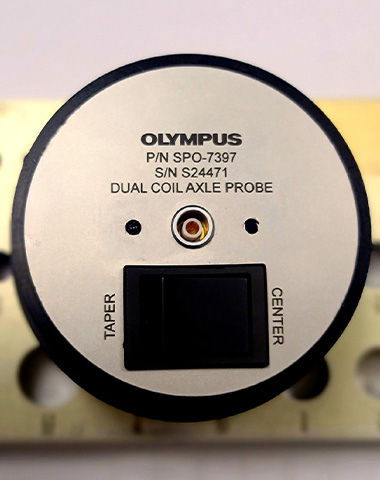

- Sonde personnalisée à deux bobines pour l’inspection de centres d’essieux SPO-7397 – Q6100015 :

- La sonde contient une bobine différentielle en pont permettant d’inspecter la longueur de la section conique et une petite bobine différentielle en pont permettant d’inspecter le trou du fond dans le centre de l’essieu.

|

|

Configuration de sonde pour l’inspection de défauts au centre d’un essieu ferroviaire

Procédure pour détecter les défauts au centre d’un essieu ferroviaire

La configuration de l’inspection nécessitait de placer la sonde au centre de l’essieu, d’utiliser le commutateur pour définir la zone d’inspection (section conique ou centre), d’équilibrer les bobines et de faire tourner la sonde au-dessus des encoches usinées par électroérosion (EDM) fournies par le client.

Pour modifier les zones d’intérêt, l’opérateur devait simplement faire basculer le sélecteur pour changer de bobine, saisir les paramètres d’inspection appropriés et équilibrer l’appareil.

Les deux inspections ont pu être effectuées à 300 kHz avec des modifications minimes des paramètres. L’opérateur pouvait modifier le gain et l’angle pour améliorer les résultats.

Résultats de l’inspection par courants de Foucault

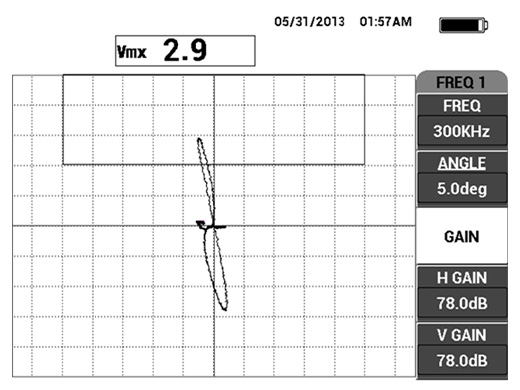

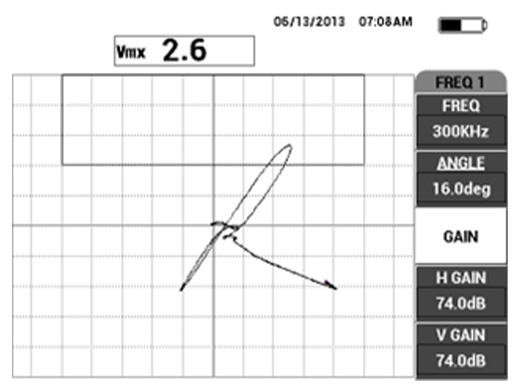

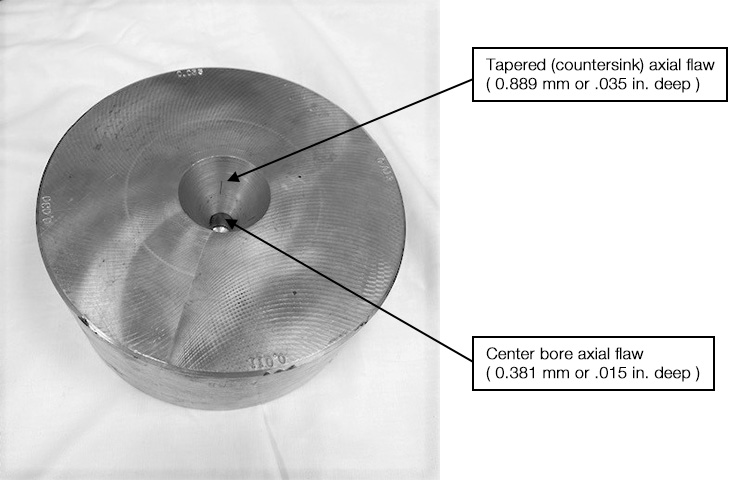

Les images suivantes ont été produites par un appareil de recherche de défauts NORTEC 600 lors d’inspections effectuées au moyen de la

sonde SPO-7397 placée sur un étalon de référence fourni, aux deux endroits d’intérêt.

Signal d’inspection sur une encoche (profondeur de 0,889 mm ou de 0,035 po) |

Signal d’inspection sur une encoche (profondeur de 0,381 mm ou de 0,015 po) |

Conclusion

Les inspections effectuées sur les échantillons fournis par le client avec des défauts connus ont réussi.

Comme le montrent les captures d’écran de l’appareil, les encoches sur l’étalon d’essai/de référence fourni par le client ont été détectées avec un bon rapport signal sur bruit. La solution d’inspection par courants de Foucault réduit le temps de passage d’une configuration à l’autre pour les deux zones d’inspection. Cette solution pourrait conduire à la conception d’autres designs de sondes pour différentes géométries d’essieux, et pourrait également être mise en œuvre dans un système automatisé.