1. Contexte

Puisque la qualité d’un véhicule dépend de la qualité globale de ses pièces, les fabricants doivent tous suivre des normes d’excellences strictes pour tous les composants. Ils doivent également tenir compte de diverses exigences, comme la réduction des émissions, l’efficacité énergétique, la durabilité à long terme et les normes réglementaires. La complexité croissante des pièces et des composants des automobiles oblige aussi les fabricants à accorder beaucoup d’importance aux caractéristiques des matériaux, aux tolérances d’ajustement et à la propreté des composants, qui jouent toutes un rôle important dans la durabilité à long terme et la durée de vie du produit final. Des particules contaminantes peuvent directement nuire à la fiabilité d’une pièce, surtout lorsque celle-ci est assemblée au moyen de composants provenant de plusieurs fournisseurs. Les systèmes et les composants rétrécissant de plus en plus, même les plus petites particules peuvent provoquer une défaillance catastrophique. Il est donc essentiel d’évaluer la propreté et l’intégrité des composants et des liquides.

2. Application

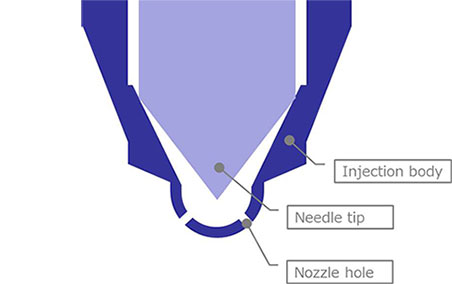

Un injecteur pour moteur diesel est une pièce de grande précision essentielle utilisée dans les moteurs diesel. L’injecteur possède une petite buse (de 50 à 250 μm) qui injecte du carburant diesel à haute pression dans la chambre de combustion du moteur (figure 1). Si la buse est obstruée par des contaminants, cela peut diminuer le rendement du moteur et endommager ce dernier ou l’injecteur. La vérification de la propreté des injecteurs diesel est l’une des étapes les plus importantes du processus de fabrication des injecteurs et permet d’éviter que des copeaux métalliques et d’autres contaminants n’endommagent le moteur.

Figure 1. Schéma d’un injecteur de moteur diesel.

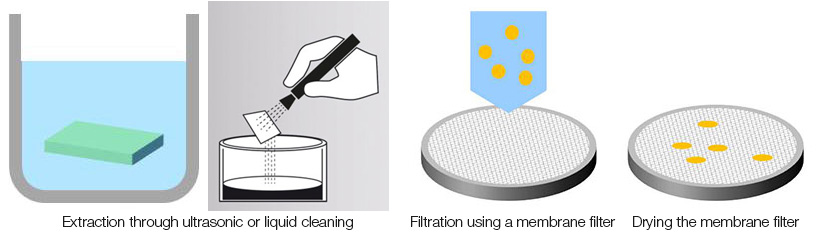

Le comptage des particules contaminantes est une méthode importante pour évaluer la propreté des injecteurs. On retire d’abord les particules contaminantes au moyen d’une douche liquide ou d’un bain à ultrasons. On filtre ensuite la solution de lavage à l’aide d’une membrane pour recueillir les particules extraites, puis on sèche la membrane filtrante en vue d’une analyse approfondie. Une fois l’échantillon parfaitement préparé, on évalue les particules piégées sur la surface filtrante au microscope (figure 2). Après quantification de la taille et du nombre de particules, les données doivent être analysées et évaluées conformément aux normes de l’industrie pour déterminer la propreté technique de l’injecteur.

Figure 2. Processus d’inspection de la propreté d’un injecteur pour moteur diesel.

3. Solution proposée par Olympus

Le système d’inspection de la propreté des composants Olympus CIX100 est une solution clé en main dédiée pour les fabricants qui doivent évaluer la propreté de composants essentiels, assurer leur conformité avec les normes de l’entreprise et de l’industrie et documenter les résultats pour leurs clients. Le système balaye automatiquement l’ensemble de la surface de la membrane filtrante grâce à la combinaison d’une microscopie avancée, d’une platine XY motorisée, d’une caméra numérique et d’un logiciel. Les particules réfléchissantes et non réfléchissantes sont comptées et classées en catégories de taille conformément aux normes définies. Le système CIX100 satisfait aux principales normes internationales, notamment : ISO 16232-10 (A) (N) (V), VDA 19.1 (A) (N) (V), ISO 4406, ISO 4407, ISO 12345, NAS 1638, NF E48-651, NF E48-655 et SAE AS4059.

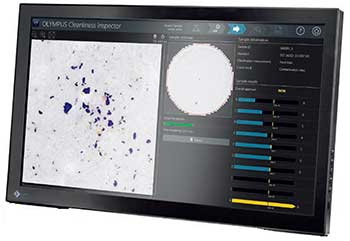

Toutes les données pertinentes, y compris les images en direct et d’ensemble, sont affichées en temps réel sur un écran unique lors de l’inspection (figure 3), un graphique de contrôle statistique illustrant visuellement le niveau de conformité des classes de particules pour améliorer la fiabilité. Des images miniatures de chaque contaminant sont associées aux mesures dimensionnelles pour faciliter l’examen des données, et les résultats sont présentés à l’aide d’un modèle Microsoft Word personnalisable. Le stockage des données à long terme offre un accès aux rapports et aux décisions en vue d’un examen ultérieur.

Figure 3. Le traitement de l’image permet de faire la distinction entre les types de contaminants détectés par le système d’inspection de la propreté des composants. |

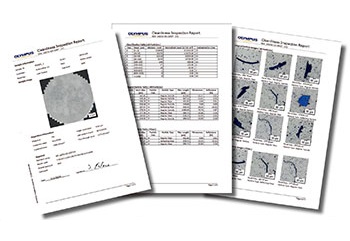

Figure 4. Rapport d’analyse de la propreté |