1. Contexte

Puisque la qualité d’un véhicule dépend de la qualité globale de ses pièces, les fabricants doivent tous suivre des normes d’excellences strictes pour tous les composants. Ils doivent également tenir compte de diverses exigences, comme la réduction des émissions, l’efficacité énergétique, la durabilité à long terme et les normes réglementaires. La complexité croissante des pièces et des composants des automobiles oblige aussi les fabricants à accorder beaucoup d’importance aux caractéristiques des matériaux, aux tolérances d’ajustement et à la propreté des composants, qui jouent tous un rôle important dans la durabilité à long terme et la durée de vie du produit final.

Des particules contaminantes peuvent directement nuire à la fiabilité d’une pièce, surtout lorsque celle-ci est assemblée au moyen de composants provenant de plusieurs fournisseurs. Les systèmes et les composants rétrécissant de plus en plus, même les plus petites particules peuvent provoquer une défaillance catastrophique. Il est donc essentiel d’évaluer la propreté et l’intégrité des composants et des liquides.

2. Application

Le liquide de refroidissement qui circule dans le tuyau d’un radiateur permet de refroidir le moteur d’une automobile. S’il reste des contaminants à l’intérieur du tuyau lors de la fabrication d’un radiateur, cela peut diminuer l’efficacité du refroidissement et même endommager le moteur. L’intérieur du tuyau est soigneusement nettoyé tout au long du processus de fabrication, et le niveau de propreté est rigoureusement inspecté.

Pour inspecter la propreté d’un tuyau de radiateur, on fait circuler un liquide de nettoyage à l’intérieur du tuyau, puis on le filtre sur un tamis à membrane. Une fois le tamis à membrane complètement séché, on compte et mesure les particules piégées sur la surface filtrante pour déterminer si le nettoyage est satisfaisant (figure 1).

|

|

|

Figure 1. Processus d’inspection de la propreté d’un tuyau de radiateur.

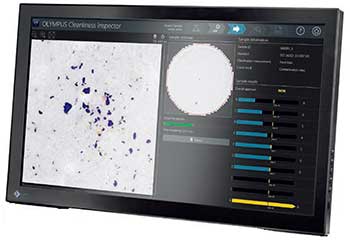

3. Solution proposée par Olympus

Conçu pour satisfaire aux exigences de propreté des directives nationales et internationales telles que les normes ISO 16232-10 (A) (N) (V), VDA 19.1 (A) (N) (V), ISO 4406, ISO 4407, ISO 12345, NAS 1638, NF E48-651, NF E48-655 et SAE AS4059, l’OLYMPUS CIX100 est un système clé en main dédié pour le comptage, l’analyse et la classification des contaminants jusqu’à un micron et des particules étrangères jusqu’à 2,5 µm. La solution d’analyse complète en un seul balayage vous permet d’effectuer des balayages deux fois plus rapidement qu’avec les autres systèmes d’inspection, car les particules métalliques et non métalliques sont détectées simultanément. Le système affiche toutes les particules comptées et triées en direct, tandis que de puissants outils facilitent l’examen des données d’inspection. Le logiciel intuitif guide les utilisateurs à chaque étape du processus, permettant même aux utilisateurs novices d’obtenir rapidement et facilement des données concernant la propreté.

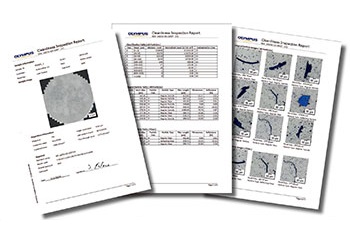

Une fonction de graphique de contrôle statistique illustre visuellement le niveau de conformité des classes de particules pour améliorer la fiabilité, tandis que les images miniatures de chaque contaminant détecté par le système sont associées aux mesures dimensionnelles pour faciliter l’examen des données. Les utilisateurs peuvent également extraire les informations d’un contaminant particulier à l’aide de modèles Microsoft Word standard (figure 4). La capacité de stockage des données du système garantit l’accès aux rapports et aux décisions pour un stockage et un examen à long terme si nécessaire, tandis que le système enregistre automatiquement l’image de la membrane numérisée à des fins de retraitement ou de recalcul.

Figure 2. Le traitement de l’image permet de faire la distinction entre les types de contaminants détectés par le système d’inspection de la propreté des composants. |

Figure 3. Rapport d’analyse de la propreté. |