Vue d’ensemble

Bien que la technique par diffraction en temps de vol (TOFD) puisse servir à une foule d’applications, son utilité première réside dans l’inspection rapide des cordons de soudures axiaux et circonférentiels. Depuis ses débuts dans les années 1970, l’utilisation de cette technique de contrôle non destructif fiable et réputée est en constante augmentation. L’exécution manuelle est possible avec la technique TOFD, toutefois, la plupart du temps elle est utilisée conjointement avec un dispositif d’enregistrement, comme un codeur ou un scanner industriel. Pour s’assurer de respecter les normes de l’Amérique du Nord, la technique TOFD est souvent combinée avec les techniques de contrôle par réflexion ou d’ultrasons multiéléments pour couvrir les zones de la racine et du cordon de la soudure.

Techniques populaires d’inspection des soudures par TOFD

La technique TOFD peut être utilisée seule ou conjointement avec d’autres techniques d’inspection par ultrasons. Parmi les techniques les plus courantes, citons :

- Inspection TOFD à un seul canal

- Inspection TOFD à plusieurs canaux

- Inspection TOFD avec contrôle par réflexion ou ondes rampantes

- Inspection TOFD avec ultrasons multiéléments

Théorie de base de la technique TOFD

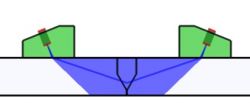

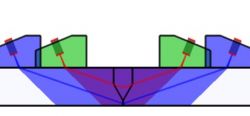

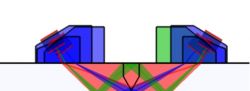

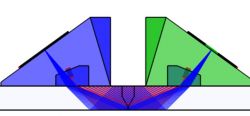

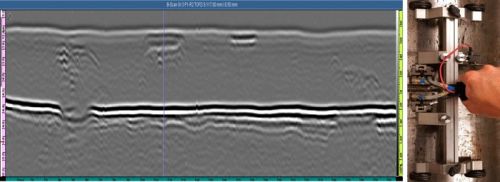

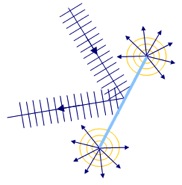

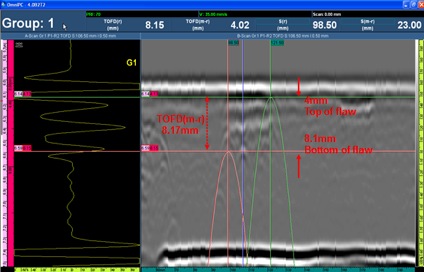

La technique TOFD est généralement utilisée avec des ondes longitudinales comme méthode d’analyse primaire. Des capteurs ultrasons sont placés de chaque côté de la soudure. Un capteur envoie le faisceau ultrasonore dans le matériau, alors que l’autre capteur reçoit les ondes ultrasons réfléchies et diffractées provenant d’anomalies et de réflecteurs géométriques. La technique TOFD permet de couvrir une grande zone avec un seul faisceau en exploitant la théorie de la divergence du faisceau ultrasonore dans le sabot et le matériau inspecté. Quand le faisceau entre en contact avec l’extrémité d’une discontinuité, ou d’une fissure, de l’énergie diffractée est envoyée dans toutes les directions. La mesure du temps de vol des faisceaux diffractés permet d’obtenir un dimensionnement et une recherche de défauts précis et fiables, et ce, même si la fissure n’est pas orientée dans la direction initiale du faisceau. Pendant les inspections TOFD typiques, des A-scans sont collectés et utilisés pour créer une imagerie B-scan (vue de côté) de la soudure. L’analyse est effectuée sur l’unité d’acquisition ou dans un logiciel d’analyse en positionnant des curseurs de mesure pour connaître la longueur et la hauteur en profondeur des discontinuités.

Illustration du son réfléchi et diffracté

Exemple de curseur TOFD mesurant la hauteur de la discontinuité

Principaux avantages de la technique TOFD pour l’inspection des soudures

- Méthode basée sur la diffraction, elle est donc relativement indifférente aux angles de chanfrein de la soudure et à l’orientation de la discontinuité

- Utilisation du temps d’arrivée des signaux reçus provenant des extrémités des fissures pour calculer avec précision l’emplacement et la taille de la discontinuité

- Méthode de recherche de défauts idéale de par sa capacité de dimensionnement de précision

- Configuration et inspection rapides, puisqu’un seul faisceau permet de couvrir une grande surface

- Balayage rapide avec imagerie et enregistrement de données complet

- Possibilité d’utilisation lors d’inspection de la corrosion

- Équipement plus économique que celui requis pour l’inspection par ultrasons multiéléments, en raison de sa nature classique (un seul émetteur et récepteur) et de l’utilisation de sondes conventionnelles

- Sensibilité élevée pour tous les types de discontinuités

Équipement typique pour le technique TOFD

- OmniScan SX UT ou autre module OmniScan MX/MX2/SX, en fonction de la technique

- Scanner TOFD — HST-Lite ou autre

- Sondes TOFD à forte atténuation — CentraScan ou autres

- Sabots TOFD — Rexolite ou acier inoxydable

- Options — Logiciel de développement et d’analyse : NDT Setup Builder et OmniPC

- Système d’approvisionnement en eau (couplant) — WTR-SPRAYER-8L ou un système similaire

Conclusion

La technique TOFD permet d’inspecter les soudures rapidement et procure d’excellentes capacités de dimensionnement et de recherche de défauts. La technique de diffraction offre des capacités de dimensionnement critiques et une indifférence relative quant à l’angle du chanfrein ou à l’orientation des discontinuités. Cette technique peut être utilisée seule ou conjointement avec d’autres techniques CND.