Le perçage de trous profonds désigne le processus consistant à percer un trou le long de l’axe central d’une tige ou d’une barre faite d’un matériau plein et dont le diamètre extérieur est connu. Après le perçage du trou, un usinage de l’extérieur de cette tige ou barre peut être fait pour obtenir une épaisseur de paroi homogène sur toute la circonférence. Parfois, une dérive de la mèche entraîne un décentrage influençant l’épaisseur de la paroi. Dans le processus de perçage de trous profonds, il est important de vérifier la position du trou percé pour s’assurer qu’aucune dérive ne s’est produite.

Au moyen des ultrasons, il est possible déceler le décentrage en mesurant de manière non destructive l’épaisseur de paroi : on peut soit effectuer un balayage autour de la circonférence du cylindre ou placer manuellement une sonde à ultrasons à différents endroits autour du cylindre. L’une ou l’autre méthode fournira les informations d’épaisseur de paroi nécessaires pour vérifier si le trou percé est conforme aux caractéristiques techniques de concentricité à respecter.

Équipement à ultrasons utilisé pour mesurer l’épaisseur de paroi du métal percé en profondeur

Pour vérifier s’il y a eu décentrage lors du perçage de trous profonds, il est possible d’effectuer des mesures manuelles à l’aide de petits mesureurs d’épaisseur à ultrasons. L’épaisseur de paroi et le diamètre du cylindre sont les facteurs qui déterminent quel équipement il faut utiliser pour effectuer la mesure. En général, le mesureur 38DL PLUS™ et le mesureur 45MG avec option logicielle pour sonde monoélément conviennent bien pour les mesures d’épaisseur de paroi.

En règle générale, la taille de la sonde de contact nécessaire augmente avec la taille du cylindre. Dans certains cas, lorsque le diamètre du trou percé est petit par rapport au diamètre global (et que la paroi est épaisse), il est nécessaire d’utiliser une sonde d’immersion focalisée, couplée au moyen d’une colonne d’eau. En raison des nombreuses variables en jeu, nous recommandons de faire des tests avec de vrais échantillons lors du choix d’une combinaison appareil-sonde. Les situations les plus difficiles concernent les pièces de grand diamètre dans lesquels de très petits trous ont été percés.

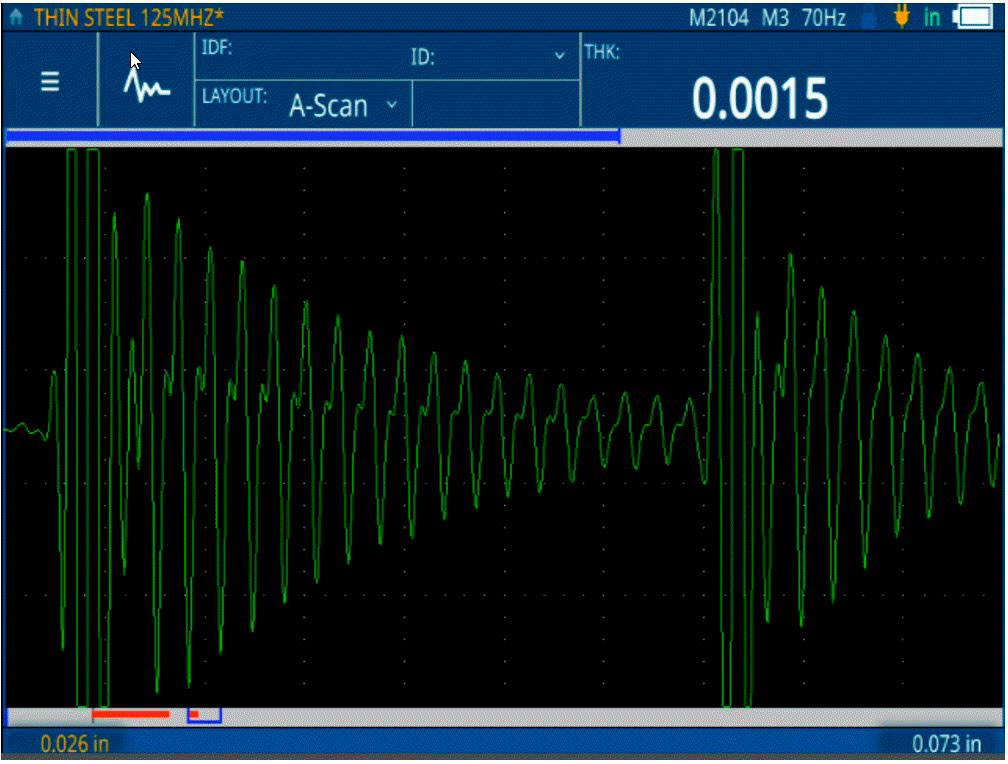

Le 72DL PLUS mesure une pièce d’acier de faible épaisseur (0,0381 mm)

à l’aide de la sonde M2104 (125 MHz).

Le balayage du cylindre peut améliorer la vitesse de mesure et augmenter la surface totale pouvant être contrôlée. Le balayage effectué pour déceler un décentrage est souvent effectué avec des sondes d’immersion. Lorsqu’on recherche un décentrage sur des cylindres de petits diamètres, on peut effectuer le balayage au moyen du système de barboteur à recirculation d’eau RBS-1. Les cylindres de grands diamètres nécessitent l’utilisation d’un dispositif de fixation spécial.

Pour les applications de mesure de parois minces ayant des épaisseurs inférieures à 0,203 mm, l’utilisation du mesureur d’épaisseur à haute fréquence 72DL PLUS™ est recommandée. Le mesureur 72DL PLUS est un appareil à grande vitesse qui offre une fréquence de rafraîchissement de la forme d’onde de 60 Hz et une fréquence de mesures allant jusqu’à 2 kHz. Il est doté d’un grand écran tactile en couleur offrant une excellente visibilité sous différents angles, et il prend en charge la connexion Bluetooth® et à un réseau local sans fil, pour une connectivité et une intégration aux technologies modernes.

L’image ci-dessous montre un exemple de forme d’onde obtenue avec le mesureur 72DL PLUS et la sonde M2104 (125 MHz) lors de la mesure de l’épaisseur d’une pièce d’acier mince (0,0381 mm).