Dans le monde en constante évolution de l’ingénierie automobile, chaque composant joue un rôle déterminant pour garantir la longévité, la sécurité et les performances optimales des véhicules. L’aluminium est l’un des principaux matériaux utilisés dans la fabrication des composants automobiles. Puisqu’il est léger et résistant, on l’utilise pour fabriquer des véhicules plus légers, plus sûrs et plus économes en carburant.

L’aluminium est également polyvalent. Il se présente sous la forme d’une variété d’alliages offrant des propriétés mécaniques uniques, comme une bonne formabilité et un excellent rapport résistance/poids. Des propriétés spécifiques font que certains alliages d’aluminium conviennent mieux à certains composants automobiles, de sorte qu’une variété d’alliages est utilisée partout sur un véhicule pour optimiser ses performances.

De plus, les finitions et revêtements de surface appropriés confèrent aux pièces automobiles en aluminium une couche supplémentaire de performance et de protection. Un traitement de surface adéquat des pièces en aluminium peut améliorer leur attrait esthétique, les protéger contre la corrosion, l’usure et d’autres facteurs environnementaux, ou garantir une meilleure formabilité.

On peut donc dire que les performances d’un véhicule dépendent de l’utilisation du bon matériau et du bon revêtement pour chaque pièce. Bien que les fabricants d’équipements d’origine (OEM) suivent un processus de qualité rigoureux, les constructeurs automobiles doivent vérifier l’intégrité des matériaux fournis par les fournisseurs de pièces OEM à des fins de contrôle et d’assurance qualité. Cela inclut la vérification de l’épaisseur du revêtement des pièces en aluminium fournies par les OEM.

Nous explorons ici les différents types de finitions et de revêtements en aluminium utilisés dans l’industrie automobile, en soulignant leurs avantages économiques et physiques. Vous découvrirez également un appareil de contrôle qualité efficace pour mesurer et analyser l’épaisseur des revêtements en aluminium.

Quatre types de finitions et de revêtements en aluminium pour les composants automobiles

Une variété de traitements de surface et d’options de revêtement en aluminium sont utilisés sur les composants et pièces automobiles, notamment les suivants :

1.Anodisation

L’anodisation est une technique de traitement de surface couramment utilisée pour les pièces automobiles OEM en aluminium. Elle consiste à créer sur la surface une couche d’oxyde qui améliore la résistance à la corrosion. Ce type de traitement permet aussi d’avoir un choix de couleurs. De plus, l’aluminium anodisé présente une grande durabilité, une dureté accrue et d’excellentes propriétés d’adhérence. Ces propriétés en font un matériau idéal pour les panneaux de carrosserie extérieurs, les roues et d’autres composants visibles.

2. Revêtements de conversion sans chromate

Les revêtements de conversion sans chromate forment une couche protectrice sur les surfaces en aluminium, améliorant leur résistance à la corrosion. Ces revêtements offrent une excellente adhérence pour les applications de peinture subséquentes et sont largement utilisés sur des structures critiques tels que des composants moteurs et des pièces aérospatiales.

Le revêtement Ti/Zr (à base de titane et de zirconium) est l’un des exemples les plus courants. Il se forme par la pulvérisation d’un agent chimique destiné au traitement Ti/Zr, suivie d’un rinçage et d’un séchage. Le traitement Ti/Zr est adopté par de nombreux constructeurs automobiles, car il améliore la durabilité de l’adhésion des matériaux en aluminium dans les automobiles.

3. Revêtement en poudre

Le revêtement en poudre consiste à appliquer une poudre sèche sur la surface, qui est ensuite durcie pour former une couche protectrice et décorative. Ce procédé offre une durabilité exceptionnelle, apporte une résistance aux produits chimiques et permet l’utilisation d’une large gamme de couleurs. On trouve les pièces en aluminium à revêtement en poudre à divers endroits ; les composants de châssis et les garnitures intérieures en sont des exemples.

4. Galvanoplastie

La galvanoplastie est un procédé par lequel une couche de métal est déposée sur la surface de l’aluminium à l’aide d’une cellule électrolytique. Cette technique améliore la résistance à la corrosion, offre une finition lisse et peut être utilisée pour créer des effets décoratifs. Les pièces en aluminium électroplaqué sont couramment utilisées dans les garnitures extérieures et les accents décoratifs.

La quête de véhicules électriques légers a stimulé les progrès des technologies de revêtement. Les efforts de recherche et développement ont été concentrés sur la création de revêtements offrant une meilleure résistance à la corrosion, une durabilité accrue et des propriétés permettant de réduire le poids.

Ces progrès ont notamment été réalisés dans les nano-revêtements, les revêtements à couches minces et les revêtements composites avancés, qui peuvent offrir une protection renforcée tout en minimisant l’augmentation du poids. Ces innovations visent à réduire le poids global des véhicules tout en assurant des performances et une protection optimales.

La qualité avant tout : mesure de l’épaisseur des revêtements par fluorescence X (XRF), du nanomètre au micron

Pour les ingénieurs et les fabricants automobiles, garantir une qualité constante et le respect des spécifications est essentiel. L’un des aspects clés du contrôle qualité est la mesure précise de l’épaisseur des revêtements de surface.

À cet égard, la technologie à fluorescence X (XRF) se présente comme une solution fiable et efficace, même pour des échantillons aux formes complexes. La fluorescence X est une technique analytique non destructive qui permet de mesurer la composition élémentaire des matériaux. Elle permet également de déterminer avec précision l’épaisseur des revêtements sur des surfaces en aluminium sans endommager la pièce.

Une technicienne analyse un revêtement à l’aide d’un analyseur XRF portable.

Le XRF est une technique bien établie qui offre plusieurs avantages pour la mesure de l’épaisseur des revêtements :

Contrôle non destructif – La technologie XRF permet de mesurer l’épaisseur des revêtements sans compromettre l’intégrité ni la fonctionnalité des pièces OEM en aluminium.

Précision et exactitude – Les analyseurs XRF fournissent des mesures d’épaisseur de revêtement hautement précises et reproductibles, réduisant ainsi le risque d’écarts par rapport aux spécifications.

| Épaisseur d’un revêtement en titane (Ti) | Épaisseur d’un revêtement en zirconium (Zr) | ||

|---|---|---|---|

| Laboratoire | Analyseur XRF | Laboratoire | Analyseur XRF |

| 4,74 | 4,5262 | 1,94 | 1,6535 |

| 9,87 | 9,4366 | 4,47 | 4,1885 |

| 16,13 | 17,075 | 5,61 | 6,2165 |

| 22,67 | 23,5199 | 11,51 | 11,7935 |

| 28,36 | 27,2368 | 17,19 | 16,8635 |

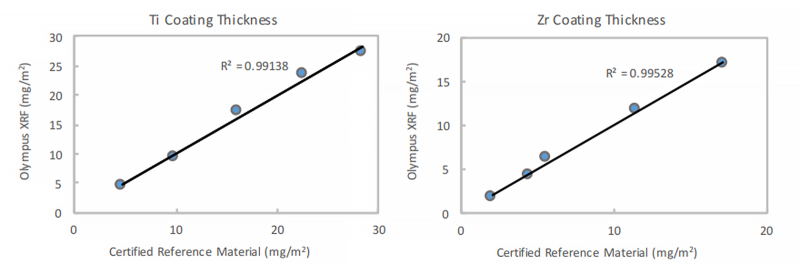

Les données ci-dessus montrent une excellente corrélation entre les résultats d’épaisseur obtenus avec un analyseur XRF portable Vanta™ sur des matériaux de référence revêtus de titane (Ti) et de zirconium (Zr), et les spécifications d’épaisseur de ces matériaux.

Efficacité en temps et en coûts – La technologie XRF permet des mesures rapides, ce qui réduit les temps d’arrêt et augmente la productivité. De plus, elle élimine le besoin d’essais destructifs ou de préparation complexe des échantillons, ce qui se traduit par des économies substantielles.

Polyvalence – Les analyseurs XRF sont capables de mesurer une large gamme de revêtements, notamment des couches anodisées, des revêtements de conversion, et bien d’autres, ce qui les rend adaptés à diverses applications dans le secteur automobile.

Pour découvrir comment la technologie XRF contribue à garantir la qualité des couches de revêtement, visionnez la vidéo suivante :

Qualité 4.0 : intégration de la technologie XRF sur les lignes de production en fabrication automobile

Parfois, un contrôle précis de l’épaisseur des revêtements à l’échelle nanométrique est nécessaire (un nanomètre, ou nm, équivaut à un milliardième de mètre). Dans ce contexte, la cohérence de la procédure de mesure est essentielle. Le contrôle manuel ne permet pas toujours d’obtenir des résultats idéaux.

C’est pourquoi nous proposons un système de contrôle automatique sur ligne de production conforme aux pratiques associées à la Qualité 4.0. Un bras robotisé équipé d’un analyseur XRF pour ligne de production peut analyser les points de contrôle en temps réel, garantissant un contrôle qualité intégral du traitement de surface.

Confiance dans la qualité des revêtements pour pièces automobiles en aluminium

Dans l’industrie automobile en constante évolution, les finitions et revêtements de surface sont essentiels pour améliorer les performances, la protection et l’attrait visuel des pièces OEM en aluminium. L’anodisation, les revêtements de conversion au chromate, les revêtements en poudre, la galvanoplastie et les revêtements organiques ont tous des fonctions spécifiques et contribuent à la durabilité ainsi qu’à la fonctionnalité globale des composants automobiles. En choisissant soigneusement le traitement de surface approprié, les ingénieurs automobiles peuvent garantir des performances optimales, une longue durée de vie et la satisfaction des clients.

N’oubliez pas que le traitement de surface et le contrôle qualité vont de pair lorsqu’il s’agit de pièces OEM en aluminium dans l’industrie automobile. En restant informés des plus récentes innovations en matière de traitements de surface et en intégrant des technologies de pointe comme la XRF, les ingénieurs automobiles peuvent stimuler l’innovation, améliorer la performance des produits et atteindre leurs objectifs

dans cette industrie dynamique.

Contenu connexe

Analyseurs XRF à main – Épaisseur des revêtements de conversion sans chromate

Vidéo : Contrôle de la qualité avec l’analyseur XRF Vanta™ chez DURA Automotive

Utilisation d’un analyseur XRF pour mesurer l’épaisseur des revêtements