Les normes internationales régissant la fabrication du matériel tubulaire pétrolier (OCTG), comme les tiges de forage, les tubes d’oléoducs et de transport du pétrole, sont extrêmement strictes ; toute défaillance de ces équipements en service peut avoir de graves conséquences, causer d’importants dommages environnementaux et entraîner des blessures ou des pertes humaines. De plus, les conditions de fonctionnement maritimes ou terrestres auxquelles sont soumis ces équipements sont très exigeantes. C’est pourquoi les réglementations en matière de contrôle de la qualité, notamment les normes établies par l’American Petroleum Institute (API), exigent que les fabricants inspectent les tubes et les tuyaux sur toute leur longueur pour y trouver d’éventuels défauts.

Le contrôle de la qualité des tubes dans l’industrie pétrolière repose sur la technologie par ultrasons

Les méthodes de contrôle non destructif par ultrasons conventionnels (UT) et multiéléments (PA) sont essentielles pour la réalisation d’une inspection complète d’un tube soudé ou sans soudure ; toutefois, même la technologie par ultrasons moderne impose des limites.

|  |

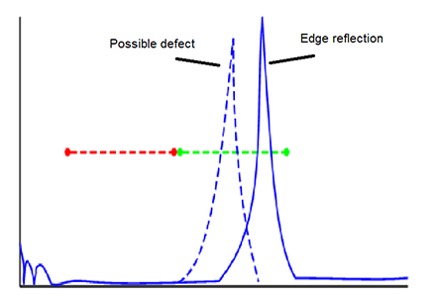

Ainsi, l’inspection des extrémités des tubes pose un problème majeur. En effet, lorsque l’on inspecte un tube en mode transversal, une grande quantité d’énergie se réfléchit sur le bord du tube et vient rebondir sur la sonde multiélément lorsque celle-ci s’approche de l’extrémité. Il en résulte un écho d’extrémité d’amplitude très élevée à l’intérieur des portes de détection transversales, lequel est difficile à distinguer d’une indication. Pour cette raison, beaucoup de systèmes automatisés ne parviennent pas à inspecter d’importantes zones aux extrémités des tubes, lesquelles demeurent non testées.

Les systèmes dotés d’une plateforme mécanique à produit défilant sont particulièrement restreints pour ce qui est d’inspecter les extrémités, laissant dans certains cas jusqu’à quelques centaines de millimètres de longueur non testés. Généralement, il faut pallier ce manque en utilisant un deuxième système d’inspection manuelle, comme un appareil de recherche de défauts portable (UT) ou un outil de contrôle magnétoscopique afin de parachever l’inspection de cette zone non testée. Cependant, Olympus propose deux solutions d’inspection automatisée permettant de contrôler les zones non testées à l’extrémité des tubes.

Quelle est la taille de la zone d'extrémité non testée par votre système ?

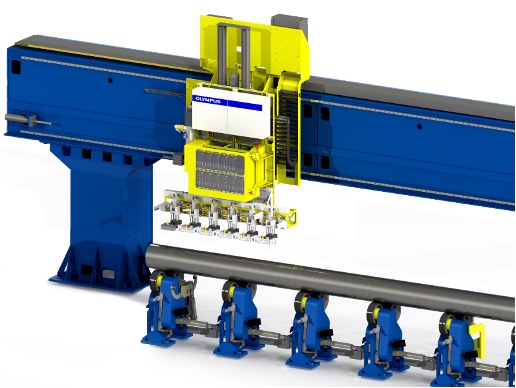

Le système à haute performance pour l’inspection des tubes par rotation (RTIS) d’Olympus exécute une inspection intégrale par ultrasons multiéléments ; il est parfait pour l’inspection des extrémités de tubes, car la zone non testée est très restreinte. Le portique mécanique de précision du système permet de restreindre la partie non testée à seulement 5 mm à partir de l’extrémité du tube pour les modes standard d’inspection longitudinale, d’épaisseur de paroi et de lamination. De plus, grâce à notre algorithme spécialement conçu pour l’extrémité des tubes (end-of-tube ou EOT), lequel est une fonctionnalité du logiciel QuickView™ d’Olympus, et à une séquence automatisée adaptée, nous avons également réussi à réduire la zone non contrôlée à seulement 5 mm pour les défauts transversaux. Cette capacité élimine tout besoin de compléter l’inspection des extrémités des tubes avec un outil additionnel ou une méthode d’inspection manuelle.

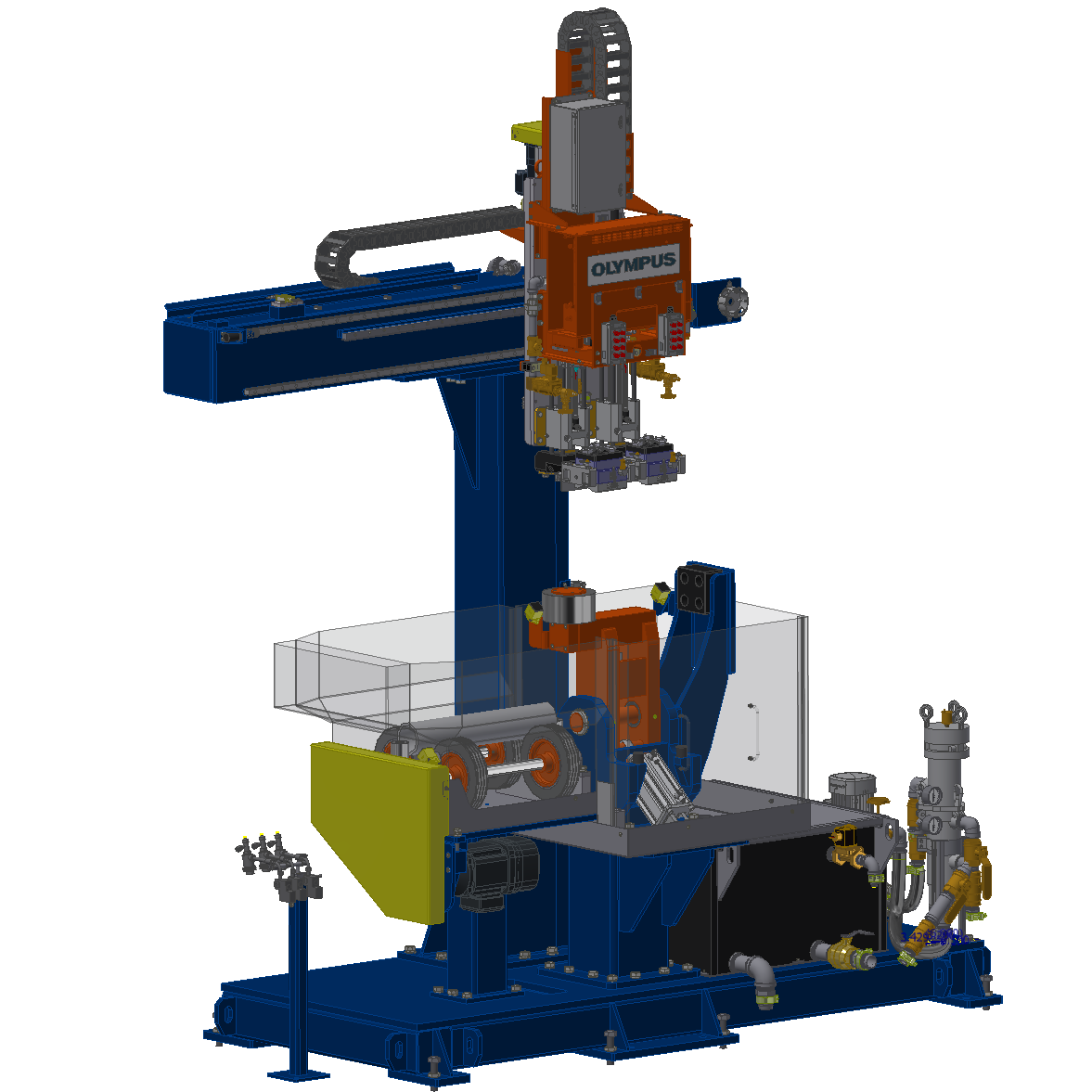

Cela dit, dans certains cas, les fabricants ont encore besoin d’un système dédié aux extrémités de tubes, comme notre système automatisé d’inspection des extrémités des tubes (tube end inspection system ou TEIS). Facile à utiliser et efficace, le TEIS dispose d’un mode permettant à l’opérateur de superviser simultanément l’inspection des deux extrémités du tube. Si l’option par ultrasons conventionnels (UT) offre une performance d’inspection bien adaptée à certains besoins, il faut cependant choisir l’option par ultrasons multiéléments (PA) pour profiter de l’algorithme EOT et restreindre la partie non testée à seulement 5 mm à partir de l’extrémité du tube.

|  |

Réputés pour leurs performances de haute qualité, leur fiabilité et leur longévité, certains systèmes d’inspection des tubes par rotation d’Olympus sont en service depuis plus de dix ans. Le TEIS s’appuie sur cette technologie éprouvée.

Le RTIS et le TEIS sont semblables à plusieurs niveaux. Voici en quoi :

- Fonctionnement entièrement automatisé, y compris l’étalonnage et la vérification de l’étalonnage, ce qui signifie que les compétences de l’opérateur sont moins essentielles.

- Inspection de tubes d’un diamètre extérieur allant de 60 mm à 508 mm (il est possible d’obtenir sur demande une plus vaste gamme de diamètres).

- Inspection de tubes ayant des épaisseurs de paroi allant de 4 mm à 50,8 mm

- Détection des défauts courants, notamment :

- Fissures longitudinales et transversales

- Trous débouchants (TDH)

- Défauts de lamination

Intégration facile sur la ligne de production

Le RTIS et le TEIS sont spécialement conçus pour une intégration facile à la ligne de production. Ainsi, le TEIS, dont l’espace occupé peut être restreint, est doté d’une station d’étalonnage et d’un système de circulation d’eau intégrés, ce qui contribue à réduire l’encombrement.

Si vous souhaitez en savoir plus sur le système RTIS, consultez la page https://www.olympus-ims.com/fr/prs/, ou sur le système TEIS, consultez la page https://www.olympus-ims.com/fr/teis/.

Contenu connexe

Détection de défauts à une distance aussi rapprochée que 5 mm de l’extrémité d’un tube

Systèmes automatisés d'inspection de tubes

Contactez-nous