Introduction générale à l’inspection par ultrasons

Beaucoup de gens connaissent les applications médicales de l’imagerie par ultrasons, dans le cadre desquelles des ondes sonores à haute fréquence sont utilisées pour créer des images en coupe transversale très détaillées des organes internes. Les sonogrammes médicaux sont généralement produits à l’aide de sondes multiéléments spécialisées et d’appareils et logiciels connexes. Les applications de la technologie à ultrasons multiéléments ne se limitent toutefois pas au diagnostic médical. On utilise aussi les systèmes multiéléments en milieu industriel pour obtenir de précieuses informations et une excellente visualisation lors de divers types courants d’inspection non destructive par ultrasons, comme l’inspection de soudures, l’inspection de joints de collage, le contrôle des épaisseurs et la détection de fissures. Poursuivez votre lecture pour connaître la différence entre les inspections non destructives par ultrasons multiéléments et par ultrasons conventionnels.

1. Que sont les ultrasons multiéléments ?

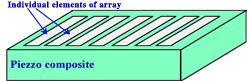

Les sondes à ultrasons conventionnels pour le contrôle non destructif comprennent généralement soit un seul élément actif qui émet et reçoit les ondes acoustiques à haute fréquence, soit deux éléments jumelés, l’un pour l’émission et l’autre pour la réception. Les sondes à ultrasons multiéléments, quant à elles, sont généralement constituées d’un assemblage de 16 à 256 petits éléments individuels pouvant être excités séparément. Cet assemblage peut se présenter sous forme de bande (réseau linéaire), d’anneau (réseau annulaire) ou de matrice circulaire (réseau circulaire), ou sous d’autres formes plus complexes.

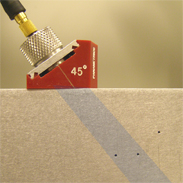

Comme c’est le cas pour les sondes à ultrasons conventionnels, les sondes à ultrasons multiéléments peuvent être conçues pour l’inspection en contact direct, en angle avec un sabot ou en immersion avec couplage avec colonne d’eau. La fréquence des sondes va généralement de 2 MHz à 10 MHz. Un système multiélément comprend aussi un appareil informatisé sophistiqué qui peut contrôler la sonde multiélément, recevoir et numériser les échos qui reviennent à la sonde, et représenter graphiquement les informations d’écho dans divers formats standard. Contrairement aux appareils de recherches de défauts à ultrasons conventionnels, les systèmes à ultrasons multiéléments peuvent balayer la pièce avec un faisceau sonore dans une étendue d’angles réfractés ou sur un parcours linéaire, ou effectuer une focalisation dynamique à différentes profondeurs. Pour ces raisons, les systèmes multiéléments donnent de la flexibilité aux utilisateurs et permettent de nombreuses configurations d’inspection.

|

| Assemblages typiques de sondes à ultrasons multiéléments |

|

| Construction typique d’une sonde multiélément |

2. Comment fonctionnent les systèmes multiéléments ?

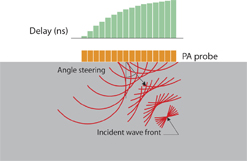

Au sens le plus élémentaire, un système multiélément utilise le principe de déphasage de la physique des ondes. Ce principe fait varier le temps entre les impulsions ultrasonores émises, de telle sorte que les fronts d’onde individuels générés par chaque élément d’un réseau se combinent les uns aux autres pour ajouter ou supprimer de l’énergie de façon prévisible et ainsi former et orienter le faisceau sonore.

Chaque élément de la sonde est donc excité à des moments légèrement différents. Souvent, on excite les éléments en groupes de 4 à 32 afin d’améliorer la sensibilité effective en augmentant l’ouverture, ce qui réduit les faisceaux indésirables et permet une focalisation nette. Un logiciel appelé « calculateur de lois focales » fixe les temps de retard spécifiques à appliquer pour l’excitation de chaque groupe d’éléments afin de générer la forme de faisceau désirée. Il doit tenir compte des caractéristiques de la sonde et du sabot, ainsi que de la forme et des propriétés acoustiques de la pièce inspectée. La séquence d’impulsions programmées sélectionnée par le logiciel d’exploitation de l’appareil émet alors un certain nombre de fronts d’onde individuels dans la pièce inspectée. Ces fronts d’onde se combinent de manière constructive et destructive dans un front d’onde primaire unique qui traverse la pièce inspectée et se reflète sur les fissures, les discontinuités, les parois de fond et les autres obstacles de la même manière qu’une onde d’ultrasons conventionnels. Le faisceau peut être orienté dynamiquement dans différents angles, et avoir diverses distances focales et tailles de point focal, de telle sorte qu’une seule sonde permet l’inspection d’une pièce avec un éventail de perspectives différentes. Cette déflexion du faisceau s’effectue très rapidement de sorte que le balayage sous des angles multiples ou à plusieurs profondeurs focales ne dure qu’une fraction de seconde.

Les échos sont captés par les différents éléments ou groupes d’éléments, décalés dans le temps de façon à compenser les divers retards du sabot, et puis sommés. Contrairement aux sondes monoéléments à ultrasons conventionnels, qui fusionnent les effets de toutes les composantes du faisceau qui frappent leur surface, les sondes multiéléments peuvent trier spatialement les fronts d’onde réfléchis selon leur moment d’arrivée et leur amplitude à chaque élément. Lors du traitement par le logiciel de l’appareil, chaque loi focale retournée représente la réflexion à partir d’une composante angulaire particulière du faisceau, un point particulier sur un parcours linéaire et/ou une réflexion à partir d’une profondeur focale particulière. L’information sur les échos peut ensuite être affichée en plusieurs formats différents.

|

| Exemple d’un faisceau angulaire généré par une sonde avec retards variables |

|

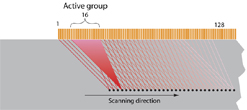

| Exemple de faisceau de balayage linéaire focalisé |

3. À quoi ressemblent les images ?

Dans la plupart des applications courantes de recherche de défauts et de mesure d’épaisseur, les données d’inspection par ultrasons sont basées sur des informations de temps et d’amplitude dérivées des formes d’onde RF traitées. Ces formes d’ondes et l’information qui en est extraite seront couramment présentées dans un ou plusieurs des quatre formats suivants : A-scan, B-scan, C-scan et S-scan. Cette section montre quelques exemples d’images créées au moyen d’appareils de recherche de défauts par ultrasons conventionnels et de systèmes d’inspection par ultrasons multiéléments.

4. Vues A-Scan

Un A-scan est une présentation simple d’une forme d’ondes RF montrant le temps par rapport à l’amplitude d’un signal ultrasonore. Il est généralement fourni par les appareils de recherche de défauts par ultrasons conventionnels et les mesureurs d’épaisseur à affichage de formes d’ondes. Une forme d’ondes A-scan représente les réflexions obtenues pour une position de faisceau sonore dans la pièce inspectée. Le A-scan ci-dessous créé par un appareil de recherche de défauts montre les échos provenant de deux trous percés latéraux dans un bloc de référence en acier. Se présentant sous la forme d’une colonne, le faisceau sonore créé par une sonde de contact monoélément courante rencontre deux des trois trous et génère deux réflexions distinctes à des temps différents, lesquels sont proportionnels à la profondeur des trous.

|  |

| Profil généralisé du faisceau | Image A-scan du faisceau droit |

Une sonde monoélément à faisceau angulaire utilisée avec un appareil de recherche de défauts par ultrasons conventionnels générera un faisceau suivant un parcours angulaire. Bien que les effets de divergence du faisceau entraînent une augmentation du diamètre du faisceau à mesure qu’il s’éloigne de la sonde, la zone de couverture ou le champ de vision offerts par un faisceau angulaire d’ultrasons conventionnels seront toujours fondamentalement limités à un seul parcours angulaire. Dans l’exemple ci-dessous, un sabot à 45 degrés en position fixe permet de détecter deux des trous percés latéraux dans le bloc de référence, car ces trous tombent dans la zone de couverture du faisceau. Il n’est toutefois pas possible de détecter le troisième trou sans déplacer la sonde vers l’avant.

|  |

Profil généralisé du faisceau

| Image A-scan du faisceau angulaire |

Un système multiélément affichera des A-scan similaires à titre de référence. Mais dans la plupart des cas, ces A-scans seront accompagnés de B-scans, de C-scans ou de S-scans, comme montré dans les images plus bas. Ces formats d’imagerie standard aident l’opérateur à visualiser le type et la position des défauts dans une pièce inspectée.

5. Vues B-Scan

Un B-scan est une image montrant une vue en coupe transversale d’une tranche verticale de la pièce inspectée. On y voit la profondeur des réflecteurs par rapport à leur position linéaire. Pour obtenir une imagerie B-scan, il faut que le faisceau sonore puisse être balayé le long de l’axe sélectionné de la pièce inspectée, soit mécaniquement, soit électroniquement, et que les données pertinentes soient stockées en même temps. Dans le cas illustré ci-dessous, le B-scan montre deux réflecteurs profonds et un autre moins profond, lesquels correspondent aux positions des trous percés latéraux présents dans le bloc étalon. Avec un appareil de recherche de défauts par ultrasons conventionnels, la sonde doit être déplacée latéralement sur la pièce inspectée.

|  |

| Profil généralisé du faisceau | Image B-scan typique montrant la profondeur relative des trous |

En revanche, avec un système multiélément, la sonde n’a pas besoin d’être déplacée. En effet, le système peut utiliser le balayage électronique sur la longueur d’une sonde linéaire pour créer un profil en coupe transversale.

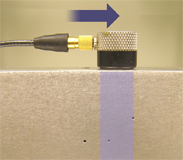

|

| Image de balayage linéaire électronique (B-scan) montrant la position et la profondeur relatives des trous sur toute la longueur d’un balayage linéaire |

6. Vues C-Scan

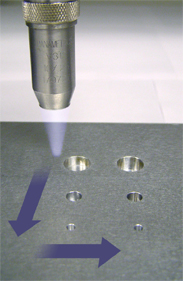

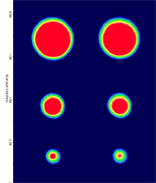

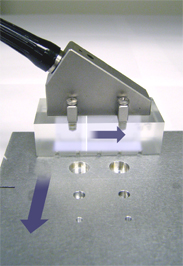

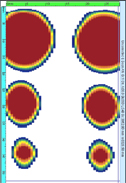

Le C-scan est une présentation de données en deux dimensions affichée comme une vue de dessus ou une vue planaire de la pièce à inspecter. Elle ressemble à une image radiologique quant à la perspective graphique, où la couleur représente l’amplitude du signal dans la porte à chaque point de la pièce, cartographié en fonction de sa position x-y. Avec les systèmes à ultrasons conventionnels, la sonde monoélément doit être déplacée selon une trajectoire de balayage ligne par ligne sur deux axes sur la pièce inspectée. En revanche, avec les systèmes à ultrasons multiéléments, la sonde peut généralement être déplacée physiquement sur un seul axe pendant que le faisceau effectue un balayage électronique sur l’autre axe. Des codeurs sont normalement utilisés chaque fois que l’on doit maintenir une correspondance géométrique précise entre l’image du balayage et la pièce, bien que les inspections manuelles effectuées sans codeurs peuvent également fournir des informations utiles dans de nombreux cas.

Les images qui suivent montrent des C-scans d’un bloc de référence créés avec un système d’immersion à ultrasons conventionnels et une sonde d’immersion focalisée (en haut), et avec un système multiélément portable composé d’un scanner portatif codé et d’une sonde linéaire (en bas). Bien que la résolution graphique ne soit pas totalement équivalente sur les deux images, il y a d’autres facteurs à considérer. Les systèmes à ultrasons multiéléments sont portables, alors que les systèmes à ultrasons conventionnels ne le sont pas, et ils coûtent environ un tiers du prix. De plus, il a suffi de quelques secondes pour générer l’image multiélément, alors qu’il a fallu plusieurs minutes pour générer l’image créée avec un balayage par ultrasons conventionnels avec immersion.

|  |

| Profil généralisé du faisceau et direction de déplacement |

Image C‑scan d’une inspection par ultrasons conventionnels

montrant la position des trous |

|  |

| Profil généralisé du faisceau et direction de déplacement |

Image C‑scan d’une inspection par ultrasons multiéléments

montrant la position des trous |

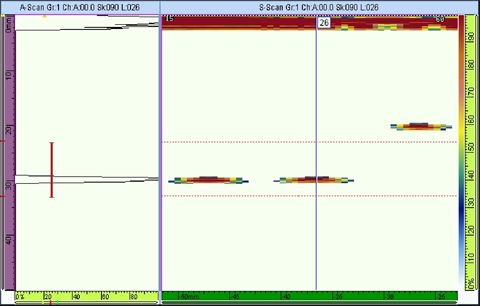

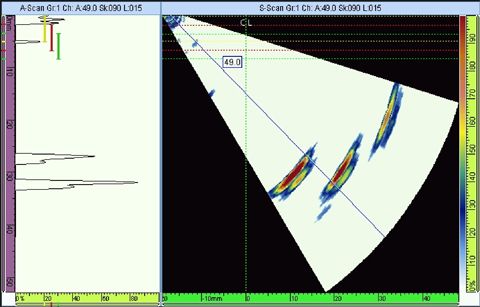

7. Vues S-Scan

Une image S-scan ou de balayage sectoriel montre une vue en coupe transversale bidimensionnelle créée à partir d’une série de A-scans qui ont été tracés en fonction du retard et de l’angle de réfraction. L’axe horizontal correspond à la largeur de la pièce inspectée, et l’axe vertical, à sa profondeur. Il s’agit du format le plus couramment utilisé sur les sonogrammes médicaux et lors des inspections multiéléments industrielles. Le faisceau sonore effectue un balayage sous une série d’angles pour générer une image en coupe transversale ayant la forme approximative d’un cône. Il faut noter que dans cet exemple, en balayant la pièce avec le faisceau, la sonde multiélément a été capable de cartographier les trois trous à partir d’une seule position.

|

|

A-scan d’une seule composante angulaire à gauche, balayage sectoriel composite à droite.

Le curseur marquant 49° identifie l’emplacement angulaire du A-scan affiché. |

Où utilise-t-on les systèmes multiéléments ?

Les systèmes à ultrasons multiéléments peuvent être utilisés pour presque tous les types d’inspections traditionnellement effectuées à l’aide d’appareils de recherche de défauts à ultrasons conventionnels. L’inspection de soudures et la recherche de fissures sont les applications les plus importantes. Ces inspections sont effectuées dans de nombreux secteurs, notamment l’aérospatiale, la production d’électricité, la pétrochimie, la fabrication de billettes et de tubes métalliques, la construction et l’entretien de pipelines, la fabrication de charpentes métalliques et la fabrication générale. Les ultrasons multiéléments peuvent également servir à établir de façon efficace le profil d’épaisseur de paroi restante dans les applications de contrôle de la corrosion.

Les avantages de la technologie des ultrasons multiéléments comparativement à la technologie des ultrasons conventionnels découlent de la possibilité d’utiliser plusieurs éléments assemblés dans une seule et même sonde pour orienter, focaliser et balayer les faisceaux. La déflexion des faisceaux, communément appelée « balayage sectoriel », peut servir à cartographier les composants selon les bons angles. L’inspection de composants de formes complexes peut ainsi être nettement simplifiée. La petite surface de contact de la sonde et la possibilité de balayer le faisceau sans avoir à déplacer la sonde facilitent l’inspection de ces composants lorsque leur accès est limité et que le balayage mécanique est ainsi difficile. Le balayage sectoriel est aussi souvent utilisé pour les inspections de soudures. La possibilité d’inspecter les soudures sous plusieurs angles avec une seule sonde augmente considérablement les probabilités de détection des anomalies. De plus, la focalisation électronique permet d’optimiser la forme et la taille du faisceau à l’emplacement où l’on s’attend à trouver un défaut, et augmente donc encore davantage la probabilité de détection. La possibilité de focalisation à différentes profondeurs améliore également la capacité de dimensionner les défauts critiques lors des inspections volumétriques. La focalisation peut nettement améliorer le rapport signal sur bruit dans les applications difficiles, et le balayage électronique à l’aide de plusieurs groupes d’éléments permet la production très rapide de C-scans.

Vous pouvez obtenir davantage d’information sur la technologie et les appareils multiéléments auprès d’Evident. Communiquez avec nous pour en savoir plus.