Un cliente necessita una soluzione eddy current convenzionale per rilevare le cricche in due aree della parte centrale dell'asse di veicolo ferroviario: l'occhiello e i fori centrali. L'obiettivo era quello di realizzare una soluzione per minimizzare l'intervento dell'operatore sulle configurazioni dell'apparecchiatura e dello strumento.

La forgiatura di assi produce potenzialmente difetti superficiali e interni

Gli assi sono forgiati e lavorati per soddisfare le specifiche interne. Il processo di forgiatura può generare i difetti superficiali e interni come le cricche superficiali, le inclusioni e le vaiolature. Quando vengono effettuate delle lavorazioni, le deformità interne possono aumentare in dimensioni e evidenziarsi in superficie. Questi difetti possono portare a guasti delle componenti.

Sebbene queste cricche tendono a evidenziarsi in superficie, per rilevare cricche che si evidenziano in superficie nell'asse si è reso necessario l'utilizzo di un metodo di ispezione eddy current dedicato invece che un'ispezione visiva soggettiva.

Assi

Apparecchiatura eddy current usata per rilevare i difetti nella parte centrale di un asse di veicolo ferroviario

Per questo tipo di ispezione è stata utilizzata la seguente apparecchiatura:

- Rilevatore di difetti eddy current NORTEC™ 600

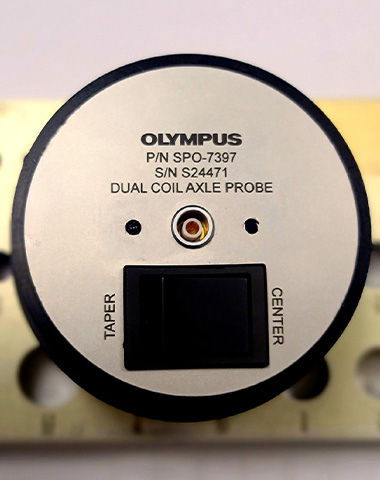

- Sonda per parte centrale di asse di veicolo ferroviario a doppia bobina personalizzata SPO-7397—Q6100015:

- La sonda contiene una bobina differenziale bridge per ispezionare la lunghezza della sezione affusolata e una piccola bobina differenziale bridge per ispezionare il foro basale della parte centrale di un asse.

|

|

Configurazione di sonda per l'ispezione di difetti nella parte centrale di un asse di veicolo ferroviario

Procedura per il rilevamento di difetti nella parte centrale dell'asse di veicolo ferroviario

La configurazione dell'ispezione presuppone il posizionamento della sonda nella parte centrale dell'asse, l'utilizzo del commutatore per definire l'area d'ispezione (parte affusolata o centro), azzerare le bobine e ruotare sopra gli intagli EDM (electrical discharge machined) forniti dal cliente.

Per modificare l'area di interesse l'operatore deve semplicemente commutare il selettore per cambiare le bobine, impostare le adeguate configurazioni di ispezione e azzerare lo strumento.

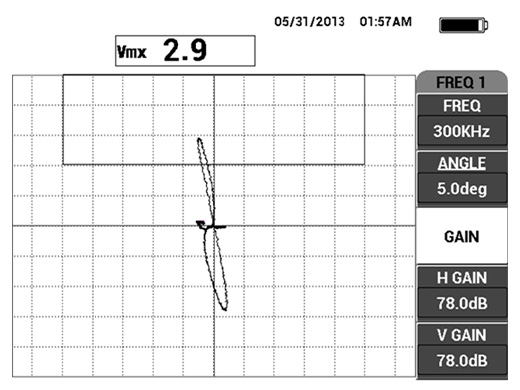

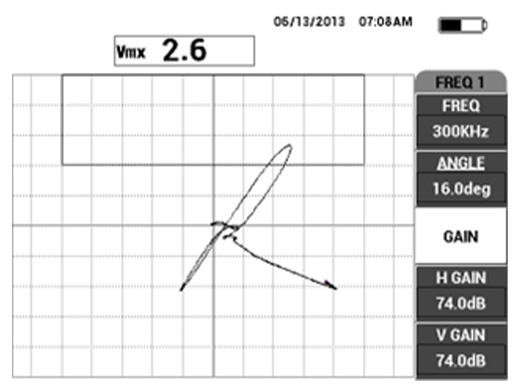

Entrambi i tipi di ispezione possono essere realizzati a 300 kHz con minimi cambiamenti nelle configurazioni. La regolazione del guadagno e la regolazione dell'angolo possono essere applicate per migliorare i risultati.

Risultati di ispezione eddy current

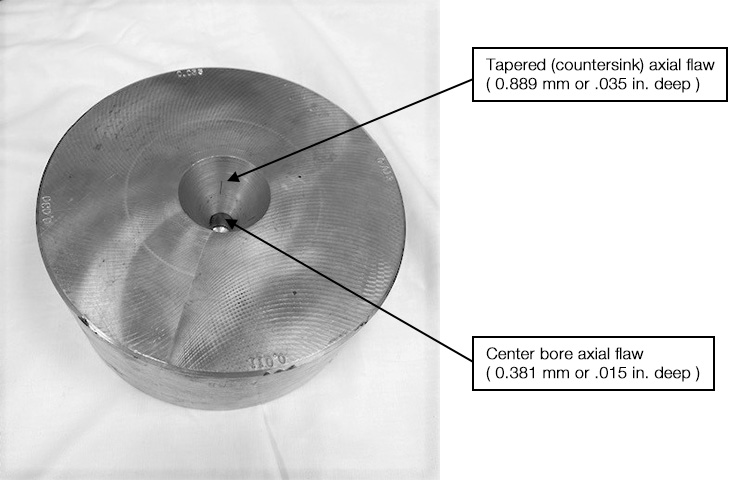

le seguenti immagini sono state acquisite da ispezioni utilizzando la sonda SPO-7397 su un campione di riferimento in entrambe le posizioni con il rilevatore di difetti NORTEC 600.

Segnale di ispezione su un intaglio (profondità di 0,889 mm o 0,035 in.) nella sezione affusolata della parte centrale |

Segnale di ispezione su un intaglio (profondità di 0,381 mm o 0,015 in.) nel foro della parte centrale |

Conclusione

Sono state realizzate in modo efficaci ispezioni realizzate sui campioni forniti dai clienti con difetti evidenti.

Come visto nelle schermate dello strumento sono stati rilevati intagli in campioni forniti dal cliente o campioni di riferimento con un ottimale rapporto segnale-rumore. Questa soluzione eddy current riduce i tempi di cambiamento delle configurazioni delle aree di ispezioni. Questa efficace applicazione può includere l'utilizzo di altre tipologie di sonde per diverse forme di assi e può essere integrata in una soluzione automatizzata.