Produzione di tubazioni senza saldatura e formatura di tubi

Un tipico difetto in un tubo senza saldatura è rappresentato da un difetto interno con forma arrotondata, denominata anche intaglio a base arrotondata (RBG - round-bottom groove). Questi difetti possono originarsi durante i processi di tubazioni senza saldatura o in seguito alla formatura di tubi. Gli operatori devono identificare e valutare queste indicazioni usati nell'industria oil & gas.

Figura 1: Un tipico difetto a forma arrotondata

I difetti interni a forma arrotondata sono simili ai difetti da riduzione di spessore, tuttavia si comportano in modo diverso con i controlli a ultrasuoni (UT). Come risultato questi difetti necessitano una strategia di ispezione specifica.

Problematiche nel rilevamento di difetti interni di forma arrotondata nelle tubazioni

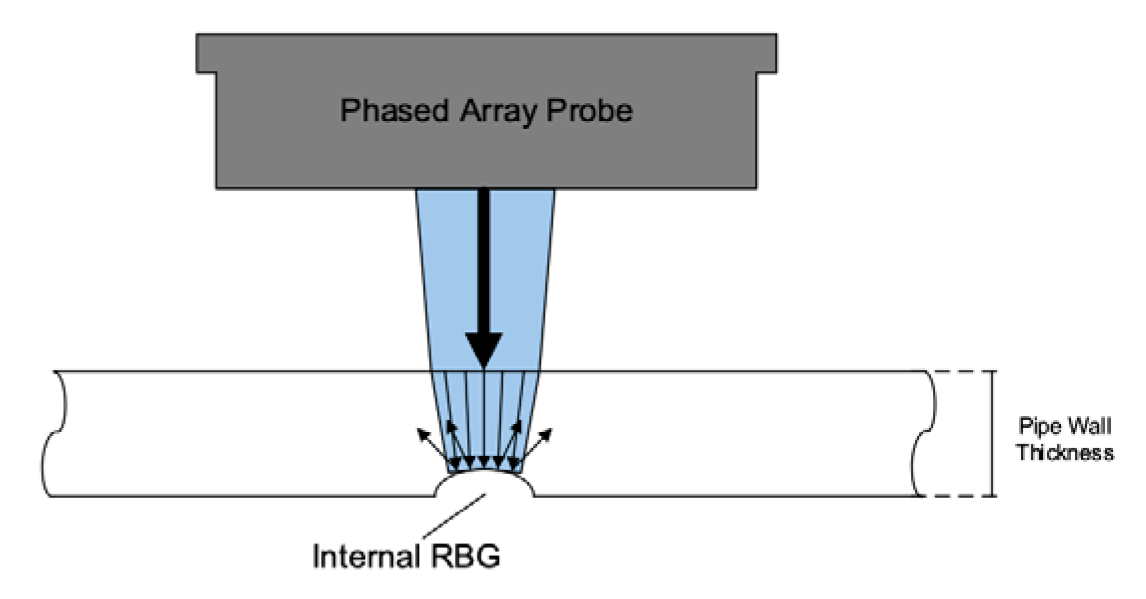

Può risultare problematico il rilevamento di difetti interni di forma arrotondata nei processi di ispezione visto che la forma arrotondata causa la riflessione in direzioni diverse delle onde ultrasonore. Questo produce un segnale debole simile a una perdita di accoppiamento, anche se l'energia viene ancora trasmessa attraverso l'acciaio per la superficie interna della tubazione.

Figura 2: Riflessione ultrasonora da un difetto a forma arrotondata

Rilevamento efficiente di difetti interni di forma arrotondata

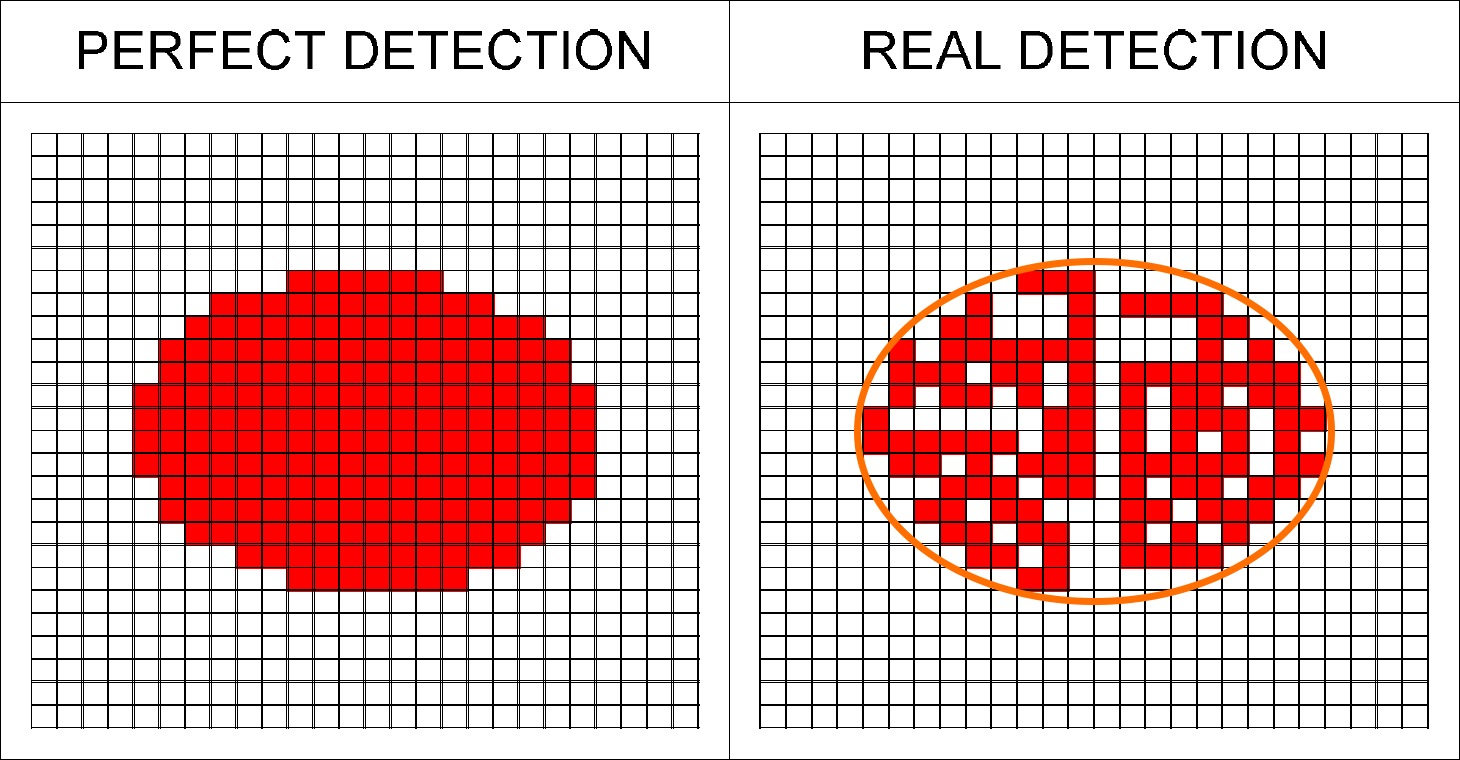

Il sistema di ispezione per tubi rotanti (RTIS) Olympus rileva difetti di forma arrotondata mediante uno speciale algoritmo e una mappatura 2D a alta risoluzione della superficie interna della tubazione. Questo metodo funziona combinando il segnale dell'ampiezza proveniente dalla parete interna e dall'eco di interfaccia. Il segnale è combinato usando dei parametri definiti per impostare il contorno di un rilevamento di difetti incompleto, come illustrato nella seguente Figura 3.

Figura 3: Tipico rilevamento di un difetto a forma arrotondata mediante l'algoritmo RTIS Olympus

Per identificare il pattern del difetto, il sistema analizza le informazioni mediante i parametri dell'algoritmo. Quando è presente uno specifico numero di allarmi nello stesso riquadro mobile, il sistema conferma il difetto RGB.

Risultati

Visualizzazione di difetti confermati in una dedicata vista con mappatura e trasmissione al PLC e al Livello 2 mediante un allarme configurabile.

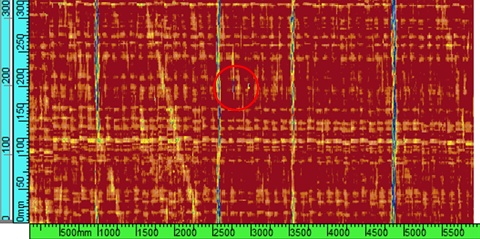

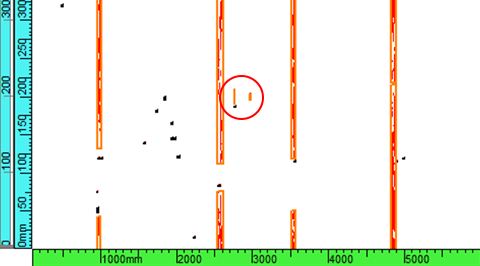

Nelle seguenti Figure 4–6, le lunghe indicazioni verticali rappresentano la saldatura circonferenziale nella tubazione ispezionata. I difetti RGB sono posizionati nei cerchi rossi.

Figura 4: Dati grezzi usati nell'algoritmo

Figura 5: Indicazioni combinate (arancione) di difetti RGB potenziali

Figura 6: Allarmi RBG dopo che sono stati applicati i filtri dei criteri.

Conclusione

L'algoritmo RTIS Olympus permette di rilevare con efficacia i difetti con forme arrotondate mediante una combinazione di segnali dell'eco di interfaccia e dell'eco di fondo. Il risultato viene ottenuto in tempo reale e vengono utilizzati dei canali esistenti per permettere l'avvio delle ispezioni in programma. È possibile definire i parametri delle dimensioni del difetto, in genere 25,4 mm × 12,7 mm (1 in. × 0,5 in.) per assicurare la massima velocità di rilevamento di difetti a forma arrotondata. I dati dell'algoritmo sono usati per misurare lo spessore della parete (WT) e per rilevare questi difetti, permettendo delle ispezioni efficienti.