Michael Moles e Sebastien Rigault

Olympus

Le saldature austenitiche presentano delle rilevanti problematiche a causa della struttura formata da grani di ampie dimensioni. Le tecniche radiografiche non possono essere applicate in modo ottimale pertanto l'uso degli ultrasuoni rimane la scelta preferenziale per l'ispezione delle saldature austenitiche, di saldature di serbatoi di GNL (gas naturale liquefatto), di placcature e di tubazioni in acciaio inossidabile prodotte con colata centrifuga. Per gli ultrasuoni i grani austenitici di ampie dimensioni influiscono sull'orientazione, divisione e attenuazione dei fasci. Questo documento tratta i risultati R&D sugli elementi austenitici come: saldature in acciaio inossidabile, placcature, saldature in metalli dissimili, saldature GNL in nickel al 9% e tubazioni in acciaio inossidabile prodotte con colata centrifuga. I risultati R&D e l'esperienza pratica mostrano che vengono in genere utilizzate le onde longitudinali che sono significativamente meno influenzate dai grani austenitici di ampie dimensioni rispetto alle onde trasversali. Tuttavia le ispezioni ad ultrasuoni sono più complicate per la conversione della modalità, da onde longitudinali a onde trasversali, sulle superfici riflettenti, pertanto solo le procedure con il mezzo salto risultano pratiche. Esiste una gerarchia di approcci che può essere usata per sviluppare le tecniche di ispezione, cominciando dalle onde trasversali fino alle sonde phased array a doppia matrice. Gli approcci phased array rappresentano i processi ispettivi all'avanguardia. Attualmente risultano competitivi sia economicamente che tecnicamente. Le tecniche comuni impiegano S-scan phased array per effettuare una copertura multipla spesso attraverso diversi passaggi. L'attuale approccio ispettivo dipende dallo spessore del materiale, dalla quantità di materiale soggetto a saldatura o placcatura, dai difetti da rilevare, dalle esigenze strutturali, dalla dimensione del difetto rifiutabile, dalla disponibilità di tempo, dalle risorse finanziarie e soprattutto dalla dimensione granulare nella saldatura o nella placcatura. Questo documento fornirà alcuni consigli specifici sulle strategie di ispezione ad ultrasuoni. Inoltre verranno forniti consigli per migliorare l'ispezionabilità.

Introduzione

Le placcature, le saldature di metalli dissimili e le componenti austenitiche presentano simili problematiche d'ispezione ad ultrasuoni legate all'orientazione, divisione, rifrazione e assorbimento dei fasci. Come si può intuire, la maggior parte delle pubblicazioni sulle ispezioni ad ultrasuoni sono state prodotte nell'ambito del settore nucleare. Quello nucleare è stato il primo settore a determinare, modellizzare e analizzare la causa delle problematiche nelle tubazioni in acciai inossidabili prodotti con colata centrifuga, nello specifico grani orientati di ampie dimensioni. In generale è stato evidenziato che:

- Lunghezze d'onda ultrasoniche più brevi ma leggermente più ampie della dimensione granulare operano in modo migliore;

- le onde longitudinali penetrano meglio rispetto alle onde trasversali;

- le onde trasversali operano correttamente, tuttavia i dispositivi EMAT possiedono una bassa risoluzione segnale-rumore;

- Le sonde a doppio elemento (Dual) rappresentano la migliore soluzione ispettiva (le sonde a doppio elemento emettono un impulso su un lato dell'array e ricevono l'altro sull'altro lato per minimizzare le riflessioni in prossimità della superficie).

Il settore nucleare si è principalmente interessato agli acciai inossidabili prodotti con colata centrifuga caratterizzati da grani di ampie dimensioni. Delle prove sperimentali hanno mostrato che la probabilità di rilevamento di difetti è risultata molto bassa. In larga misura questi risultati si applicano all'Inconel e alle relative saldature (placcature e saldature in metalli dissimili) in quanto le problematiche sono comuni: orientati grani di austenite di ampie

dimensioni che rifrangono, assorbono e riflettono gli ultrasuoni. Le tecniche radiografiche possiedono problematiche simili a quelle degli ultrasuoni: i grani di ampie dimensioni disturbano l'immagine rendendo molto difficile il rilevamento di difetti.

Anche nel settore petrolchimico si fa ampio uso di CRA (leghe resistenti alla corrosione) tuttavia si riscontrano problematiche differenti. Esistono poche pubblicazioni sulla placcatura delle tubazioni e sulle saldature di metalli dissimili, pertanto non stupisce il fatto che le informazioni siano considerate di tipo commerciale e proprietario.

La problematica può essere sintetizzata come segue: i materiali ferritici subiscono una trasformazione di fase raffreddandosi, producendo una struttura cubica a corpo centrato quasi casuale. Al contrario le saldature austenitiche non si trasformano, pertanto la microstruttura austenitica è:

- γ-Fe (cubica a facce centrate), non magnetica

- Struttura con grani di ampie dimensioni (fino ad alcuni mm)

- Anisotropica: Caratteristiche fisiche del materiale (velocità di proagazione dell'onda sonora, attenuazione, orientazione del fascio) in funzione dell'orientazione cristallina.

In pratica la microstruttura determina ispezionabilità per i materiali austenitici.

Recenti progressi

Settore nucleare: Il settore nucleare ha eseguito numerose operazioni R&D sui materiali austenitici, incluse le modellazioni estensive (1). Il problema con le modellazione consiste nel fatto che la microstruttura può variare, pertanto esistono dei limiti specifici per l'applicazione. Il target principale è dato dagli acciai inossidabili prodotti con colata centrifuga I tipici risultati sono riportati in Figura 1, sebbene gli attuali risultati nuovamente dipendano significativamente dalla microstruttura. I grani degli acciai inossidabili prodotti con colata centrifuga tendono a essere considerevolmente di dimensioni maggiori rispetto a altri materiali austenitici, con l'implicazione delle problematiche associate. Un altro problema dei CCSS consiste nel fatto che la dimensione dei grani varia con diversi fattori (velocità di raffreddamento, la posizione nella tubazione, la procedura, ecc.) a differenza di processi di saldature meglio controllati.

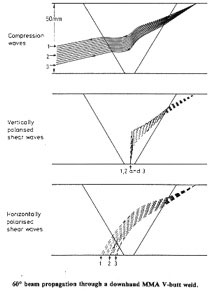

Figura 1: Propagazione dei fasci modellizzata in base a campionamento nelle saldature austenitiche per diverse modalità d'onda.

Le tecniche d'ispezione nell'ambito dle settore nucleare impiegano in genere un trasduttore a onda longitudinale a bassa frequenza (o array), per esempio da 1 MHz per spessori massimi di 50 mm (2 e 3) o anche inferiore. Questo riduce la sensibilità. Negli ultimi anni le ispezioni matriciali a onda longitudinale sono state usate a angoli fissi come nel caso delle norme ASME. Le sonde convenzionali sono condizionate negativamente dall'area focale limitata e dagli angoli fissi. Di recente l'interesse da parte del settore nucleare si è concentrato sugli S-scan phased array pertanto viene adottato un approccio S-scan multiplo (vedere Figura 2).

Figura 2: Schema che mostra una scansione di una saldatura con passaggi multipli.

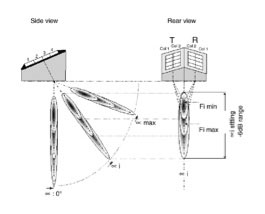

Di recente con la comparsa del phased array, sono stati sviluppati gli array TRL (transmit-receive longitudinal) [4 e 5]. La sonda PA TRL usa una matrice limitata per effettuare alcune focalizzazioni e alcune orientazioni del fascio laterale per regolare la profondità focale. Le sonde in genere sono costituite da un array doppio con due file di elementi per ogni lato e da un numero variabile di elementi che ne definiscono la lunghezza. Una tipica sonda PA TRL consiste in 4x15 elementi distribuiti su due linee, come illustrato schematicamente nella.

Figura 3: Schema delle sonde PA TRL che mostra l'array doppio e i fasci angolati.

Le sonde PA TRL offrono dei vantaggi significativi rispetto ai trasduttori singoli:

- Innanzitutto la zona morta in superficie è minimizzata.

- Secondariamente il livello di rumore in prossimità della superficie è significativamente ridotto.

- Inoltre i sistemi phased array possono eseguire S-scan con diversi angoli e posizioni.

- La sonda TRL matriciale può in aggiunta fornire una focalizzazione della profondità variabile.

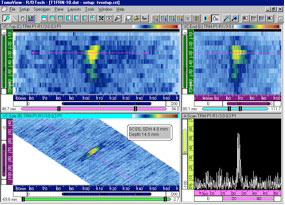

La sonda PA TRL che impiega S-scan multipli produce dei risultati di rilevamento significativamente migliori rispetto agli UT convenzionali o agli array lineari singoli (vedere figura 4). La sonda PA TRL offre inoltre il migliore dimensionamento laterale grazie alla capacità di formazione controllata dei fasci. Tuttavia le sonde PA TRL sono di difficile taratura e uso, rispetto agli array lineari, e saranno adattate all'applicazione.

Figura 4: Risultati della sonda PA TRL su SDH da 5 mm SDH su acciai inossidabili prodotti con colata centrifuga

Al contrario la Diffrazione del tempo di volo non offre delle capacità ottimali di ispezione, in quanto la dimensione dei grani tende ad essere eccessiva per un soddisfacente rilevamento dei difetti (6).

Applicazioni nel settore petrolchimico: Includono l'ispezione di saldature placcate, di tubazioni, di serbatoi GNL e di metalli dissimili. In generale queste sono applicazioni più recenti e tendono a usare dimensioni dei grani più controllate con procedure di saldature automatizzate. Pertanto queste applicazioni tendono a essere relativamente semplici in confronto a quelle relative alle componenti pressofuse. Quasi tutte le applicazioni sono di tipo

"proprietario" sebbene sia definita in modo ottimale la fisica di base.

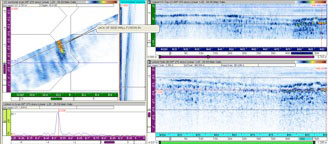

La Figura 5 mostra un esempio di ispezione di saldatura di metalli dissimili mediante una tecnica di taratura phased array proprietaria con i riflettori nel materiale della saldatura. In questa procedura viene usata una combinazione di onde trasversali e longitudinale. Le riflessioni provenienti dalla superficie placcata sono chiaramente visibili nella Figura 5 (7).

Figura 5: Ispezione di saldature DSM mediante S-scan phased array.

Intaglio chiaramente visibile al di sopra della placcatura (a forma di freccia)

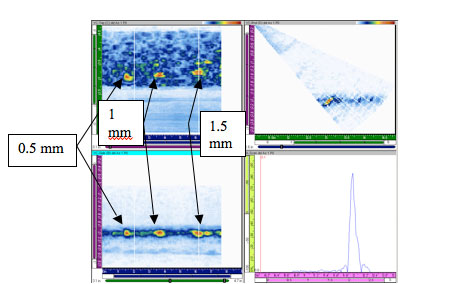

Le placcature presentano delle problematiche simili in quanto non possono essere saltate a causa della conversione della modalità. Nuovamente è consigliata una combinazione di onde trasversali o onde longitudinali. La Figura 6 mostra una lastra placcata con intagli integrati come riferimento Gli intagli sono chiaramente visibili con un basso livello di rumore.

Figura 6: Lastra placcata con intagli di 0,5, 1 e 1,5 mm di profondità

La capacità di ispezione attraverso la saldatura è un spetto importante, sebbene in genere le corone delle saldature debbano essere rimosse.

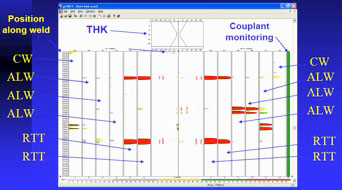

I serbatoi GNL sono costituiti da acciai austenitici con il 9% di nichel per una resistenza alle basse temperature. Nuovamente si applicano gli stessi concetti di fisica: le onde longitudinali sono migliori dal punto di vista operativo rispetto alle onde trasversali. La Figura 7 mostra un esempio di un approccio con differenziazione zonale (brevettato) per i serbatoi GNL che risulta simile agli approcci delle tubazioni (8).

Figura 7: Tecnica del diagramma temporale per l'ispezione di serbatoi GNL Per gentile concessione di CB&I.

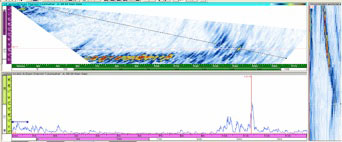

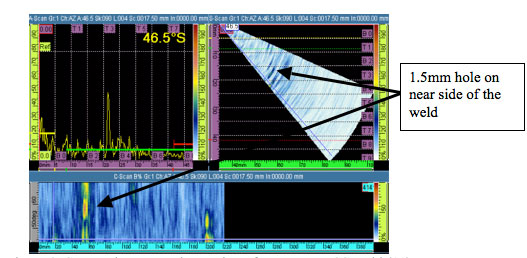

Altre aziende hanno sviluppato delle tecniche particolari di ispezione. Applus RDT utilizza un approccio con differenziazione zonale a 7 (9). AIT utilizza un approccio E-scan con elementi grafici delle saldatura a fini di posizionamento, come illustrato nella Figura 8.

Figura 8: E-scan e A-scan (a sinstra) di carenza di fusione laterale nella saldatura di un serbatoio GNL. Per gentile concessione di AIT (7).

Gli approcci a differenziazione zonale tendono ad essere più veloci, anche se forniscono immagini meno chiare. Recenti sviluppi nei sistemi più avanzati permetteranno l'esecuzione delle comuni ispezioni di saldature di tubazioni in servizio nelle complesse condizioni che le caratterizzano (10). Il nuovo PipeWIZARD v4 può supportare un array a doppia matrice (es. a TRL-PA).

L'ispezione di saldature super-austenitiche eseguite presso EWI conducono a simili conclusioni relative all'ispezionabilità (11).

Consigliate strategia di ispezione ad ultrasuoni

Come si spera risulti chiaro da questo documento, esistono tecniche disponibili per l'ispezione di materiali austenitici e sono in genere noti. Il fattore principale concerne la dimensione dei grani, infatti i grani di ampie dimensioni presentano delle problematiche relative all'orientazione, divisione e attenuazione dei fasci. In tale senso le più recenti applicazioni del settore petrolchimico tendono a essere maggiormente ispezionabili rispetto alle più datate applicazioni su tubazioni CCSS del settore nucleare.

Come per una strategia d'ispezione esiste un semplice approccio che qualunque azienda di ispezioni automatizzate specializzata è in grado di applicare.

- Provare a ispeizonare la saldatura con onde trasversali convenzionali "off the shelf".

- Se questa operazione non funziona, è necessario procurarsi uno zoccolo a onda longitudinale e provare a eseguire le seguente procedura.

- Ridurre la frequenza da 5 MHz a 2 MHz o a 1 MHz (in funzione dello spessore)

- Se il rumore in prossimità della superficie risulta elevato, provare un approccio con sonda a doppio elemento.

- Quando sono state determinate un'onda e una frequenza adeguate per gli UT convenzionali, passare al phased array mediante la stessa modalità di onde, frequenza e apertura.

- Sviluppare una procedura mediante array associati a un encoder e S-scan per fornire una copertura completa a angoli multipli.

- Se il livello di rumore lo permette, combinare i dati per ottimizzare l'interpretazione.

Notare che questo approccio completo potrebbe risultare superfluo se la dimensione dei grani è ridotta. Per esempio, la Figura 9 mostra degli S-scan phased array di una sottile saldatura austenitica di tubazione ottenuta mediante sistemi di saldatura autogeni. La velocità di raffreddamento è risultata alta, pertanto i grani sono di dimensioni ridotte. Inoltre le ordinarie onde trasversali appaiono adeguate per l'ispezione.

Figura 9: Ispezione con onda trasversale dell'S-scan di una saldatura SS austenitica (11)

Possibilità di riduzione delle dimensioni dei grani

La riduzione della dimensione dei grani è evidentemente l'aspetto principale per migliorare l'ispezionabilità dei materiali austenitici. Tuttavia le tecniche descritte di seguito probabilmente aumentano i costi e potrebbero incrementare la probabilità di produrre difetti come la carenza di fusione (LOF - lack of fusion).

1. Minore apporto di calore Gli aspetti principali dell'apporto di calore sono la corrente e la velocità di trasmissione. La tensione è solamente un effetto secondario. La dimensione dei grani dipende dalla velocità di raffreddamento. Gli effetti principali sulla velocità di raffreddamento sono l'apporto di calore, lo spessore della componente e il pre-riscaldamento. In generale il pre-riscaldamento è un aspetto che non controlla la dimensione dei grani austenitici. Sembra che l'apporto di calore e, in particolare, la corrente e la velocità di trasmissione rappresentano i parametri in grado di controllare la dimensione dei grani.

2. Fili di diametro ridotto: Anche i fili di diametro ridotto forniscono grani di dimensioni inferiori a causa del minore apporto di calore. Dovrebbero fornire una migliore resistenza alle fratture ma necessitano maggiori tempi di saldatura. Se il tempo è un fattore critico, fili di minori dimensioni possono rappresentare un problema.

3. Modifica del processo di saldatura: Apparentemente alcuni processi producono grani di dimensioni inferiori rispetto ad altri. PGMAW utilizza impulsi per ridurre l'apporto di calore mantenendo delle capacità ottimali di fusione. Qualunque dei processi a maggiore intensità come quello plasma o PGMAW sarà migliore rispetto al TIG.

4. Variazione della composizione del metallo della saldatura: Diversi metalli ferritici producono grani di dimensioni inferiori. Questo deve avere delle implicazioni per la resistenza alla corrosione e probabilmente per la robustezza. Se un austenitico è stato scelto come primo è improbabile un ferritico sarà un sostituto adatto.

5. Seeding: Visto che la dimensione dei grani è realmente in funzione della nucleazione e della crescita, le operazioni di seeding dovrebbero essere efficaci per ridurre la dimensione dei grani. È stato suggerito il Boro sebbene possa apparentemente provocare la comparsa di cricche. Quindi questa è una soluzione secondaria.

Sintesi

- Non esiste una soluzione perfetta per i materiali per le saldature austenitiche, placcate e di metalli dissimili e potrebbe anche non esistere.

- L'aspetto chiave è la microstruttura delle saldature. Se i grani sono di grandi dimensioni e orientati si presenteranno delle problematiche.

- La soluzione corrente è di provare diverse tecniche in ordine gerarchico e scegliere la tecnica più appropriata.

Bibliografia

- J.A. Ogilvy, "Ultrasonic Beam Profiles and Beam Propagation in Austenitic Weld using a Theoretical Ray Tracing Model", Ultrasonics, Vol. 24, No. 6, 1986, p. 337.

- M. Delaide, G. Maes and D. Verspeelt, "Appendix VIII qualification of manual phased array UT for piping", G Maes, J Berlanger, J Landrum and M Dennis, Insight Vol. 48, No. 4, April 2006, P. 240.

- A. Bulavinov, M. Kröning and F. Walte, "Ultrasonic Inspection of Austenitic and Dissimilar Welds", IVth Pan-American Conference on NDT, Buenos Aires October 2007.

- M. Delaide, G. Maes and D. Verspeelt, "Design and Application of Low-Frequency Twin Side-by-Side Phased Array Transducers for Improved UT Capability on Cast Stainless Steel Components", 2nd International Conference on NDE in Relation to Structural Integrity for Nuclear and Pressurized Components, New Orleans, May 2000.

- G. Selby, "Developments in the USA: Looking to the Future", 6th International Conference on NDE in Relation to Structural Integrity for Nuclear and Pressurized Components, Budapest, Hungary, October 2007.

- R. Martinez-Oña, S. Viggianiello and A. Bleuze, "On Qualification of TOFD Technique for Austenitic Stainless Steel Welds Inspection", European Conference on NDT 2006, Berlin.

- J. Halley and M. Moles, "Advances in the NDT of Dissimilar Metal Welds", Materials Evaluation, December 2008, P. 1241.

- R. Kruzic, "Ultrasonic Examination of 9% Ni Inner Shells of Liquid Natural Gas (LNG) Storage Tanks", FabTech 2008

- J. van der Ent, N. Findlay, N. Portzgen, O. Nupen, G. Endal and O. Forli, "Automatic Ultrasonic inspection of Pipeline CRA Layer", 12th Asia-Pacific Conference on NDT, 10 November 2006, Auckland, New Zealand.PWZ v4, Australia

- M. Lozev et al., "Inspection of Superaustenitic Stainless Steel Welds using Phased Array Ultrasonic Testing", EWI Project No. 446461RP, April 2003.

- S. Rigault and M. Moles, "PipeWIZARD Version 4 - A New, Improved Pipeline AUT Girth Weld Inspection System", Materials Australia, Surfer's Paradise, Australia, August 2009.

- D. Fairchild, private communication.