Cos'è uno scrubber per ammoniaca?

Gli scrubber per ammoniaca sono usati dall'industria di trattamento chimica per la rimozione dei fumi pericolosi di ammoniaca dai flussi d'aria di scarico degli impianti di trattamento. Per rimuovere i gas di ammoniaca dal flusso d'aria, gli scrubber di ammoniaca si avvalgono di un agente chimico come l'acido solforico diluito.

Visto che sono soggetti a condizioni altamente corrosive, gli scrubber per l'ammoniaca sono costituiti di materiale resistente alla corrosione come la plastica rinforzata da fibra di vetro (FRP). Il cloro rappresenta un altro gas corrosivo impiegato nell'industria chimica. Le tubazioni e i recipienti per il trattamento del cloro sono principalmente costituiti da FRP. Questo materiale ha il vantaggio di essere leggero e più resistente alla corrosione rispetto ai metalli della serie 300. L'FRP è inoltre meno costoso rispetto ai metalli resistenti alla corrosione come le leghe in nichel o il titanio.

Figura 1. Ciminiera per l'evacuazione dei fumi di scarico di un impianto di trattamento chimico che produce un fertilizzante basato su ammoniaca

Criticità nell'ispezione di componenti FRP mediante gli ultrasuoni

Le componenti FRP di scrubber per l'ammoniaca si usurano e si degradano nel tempo, pertanto è fondamentale per gli impianti di trattamento chimici la loro ispezione per evitare un guasto del sistema. Per l'ispezione di componenti in FRP come le flange è fondamentale utilizzare i controlli a ultrasuoni convenzionali (UT) visto che il materiale attenua le onde sonore e la flangia ha una forma irregolare.

Soluzione costituita da un rilevatore di difetti OmniScan X3 e una sonda DMA

La nostra soluzione comprende una sonda Dual Matrix Array™ (DMA) per eseguire una tecnica a trasmissione-ricezione longitudinale (TRL - transmit-receiver-longitudinal) phased array (PA) mediante il rilevatore di difetti OmniScan™ X3. Utilizzando questa configurazione e un'impostazione che trasmette fasci a ultrasuoni a onda longitudinale a bassa frequenza per un ampio intervallo di angoli, è possibile effettuare un'ispezione completa tra il lato a tenuta della flangia e l'area affusolata soggetta a corrosione e cricche.

Test della soluzione a fasci angolati PA Dual Matrix Array

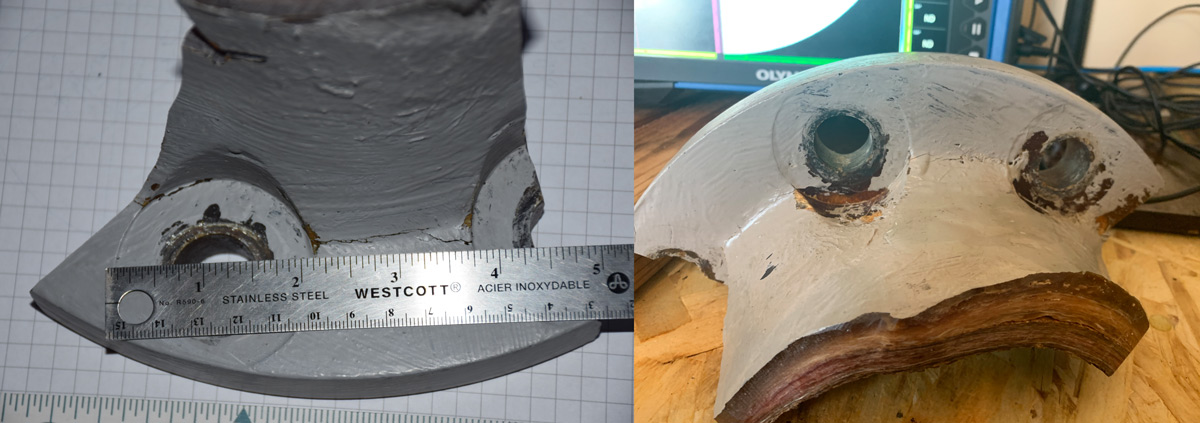

Figura 2. Cricca tra fori di bulloni in un campione sezionato di una flangia in FRP

Per testare l'efficacia della nostra soluzione, sono stati usati come campioni le sezioni della flangia in FRP presentano cricche e corrosione interna (campioni forniti dallo studio professionale in ingegneria Consultco) (Figura 2 – Figura 4).

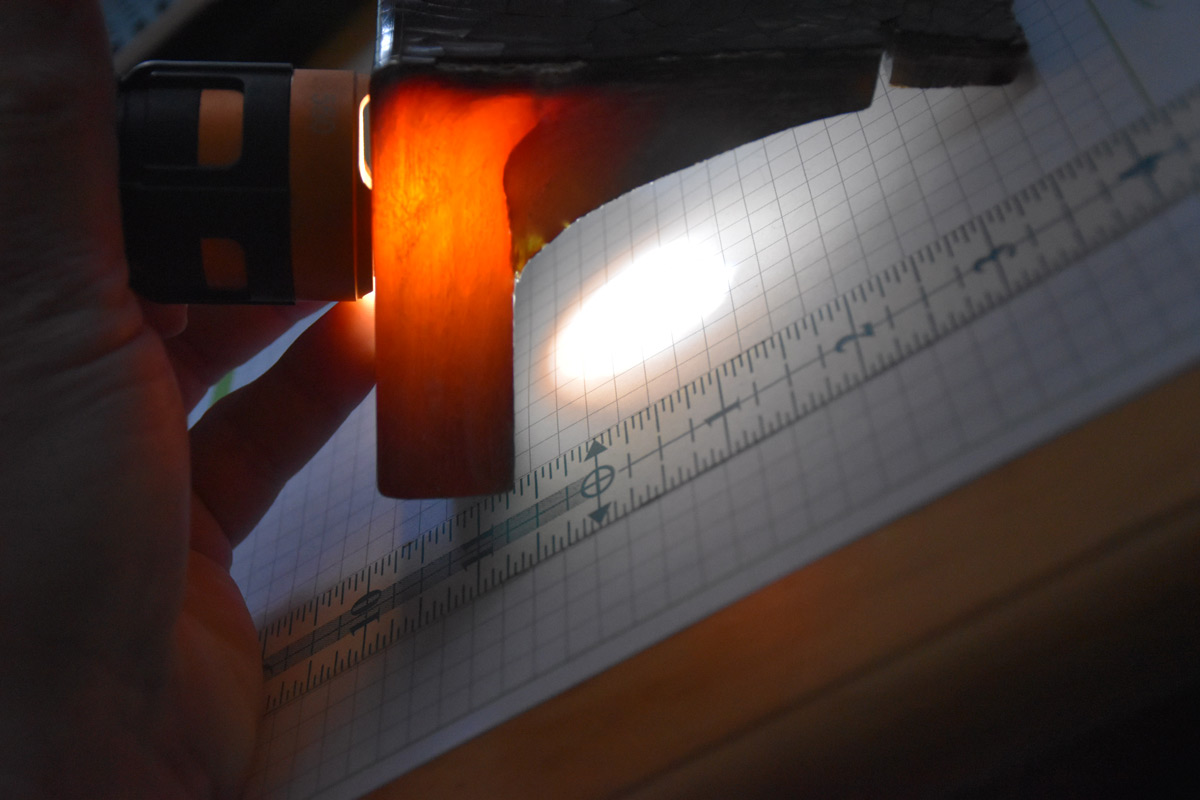

Figura 3. Estensione della cricca messa in evidenza mediante una fonte luminosa a contatto con il campione

Figura 4. Condizione superficiale interna e corrosione dell'FRP

I nostri test preliminari hanno evidenziato che sebbene il rilevamento della corrosione interna è possibile mediante la tecnica phased array impulso eco (I-E), il rapporto segnale-rumore (SNR - signal-to-noise ratio) si è rivelato insoddisfacente per realizzare un'ispezione approfondita della componente. Il materiale è eccessivamente attenuante e la condizione della superficie interna troppo alterata (Figura 4). Inoltre escludere gli ultrasuoni dell'eco di fondo per rilevare la cricca collegata alla superficie esterna è risultato impossibile mediante la tecnica I-E.

La tecnica TRl, conosciuta anche come tecnica trasmissione-ricezione, utilizza sonde con delle serie separate di trasmettitori e ricevitori come la sonda DMA. Con le sonde DMA, i segnale acquisiti si originano solamente dall'area dove i fasci si incrociano. Le serie acusticamente separate di trasmettitori e ricevitori permettono la riduzione della dimensione dello zoccolo visto che non è necessario nessun materiale di smorzamento. Questo significa che la sonda rimane più in prossimità della superficie e pertanto dell'area di interesse, supportando una maggiore sensibilità e evitando l'attenuazione causata da lunghi percorsi sonori nello zoccolo.

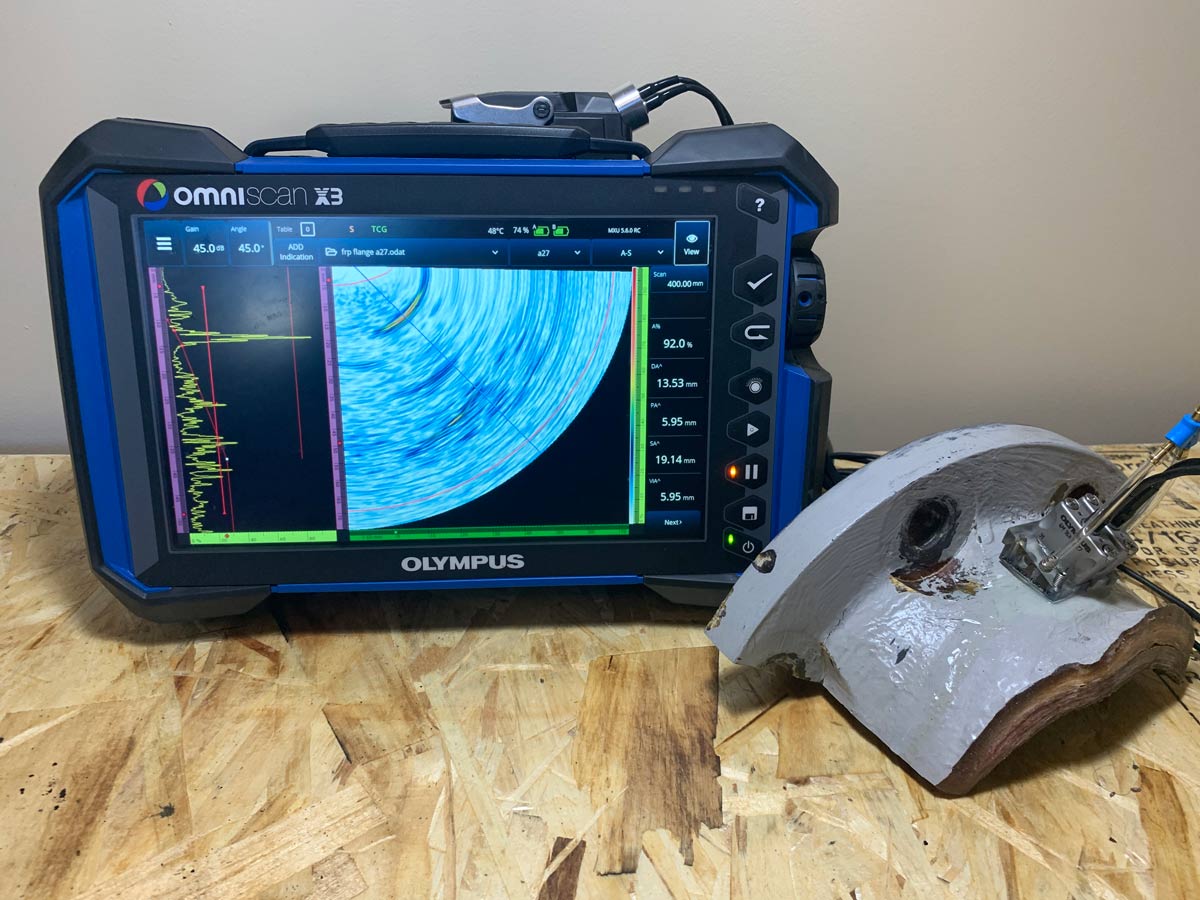

Figura 5. Configurazione dell'ispezione con l'apparecchiatura e il campione

L'utilizzo delle onde longitudinali invece delle onde trasversali con la sonda DMA permettono di ottenere una minore interferenza e una migliore penetrazione. In questo modo il segnale in ricezione ha un livello di rumore inferiore, rappresentando un aspetto fondamentale per l'ispezione di materiali rumorosi a elevata granulosità come gli FRP.

Informazioni della sonda e dello zoccolo utilizzati:

Modello della sonda: Sonda DMA A27

Frequenza della sonda: 4 MHz

Configurazione degli elementi: 16×2 each (serie di trasmettitore-ricevitore)

Angolo nominale dei fasci rifratti dello zoccolo: Onda longitudinale (OL) di 55°

Strategia di focalizzazione

Per l'ispezione della superficie e il rilevamento della cricca, è stata usata la sonda DMA (Figura 5) per eseguire un'ispezione con primo semipasso a angolo elevato. La scansione settoriale phased array è stata configurata per includere angoli con un massimo di 89°. Per angolazioni approssimativamente superiori a 78°, tutti i fasci A-scan si sono propagati in modo parallelo alla superficie a una velocità longitudinale. Attraverso questa tecnica di focalizzazione siamo stati in grado di rilevare intagli superficiali, cricche e altri difetti.

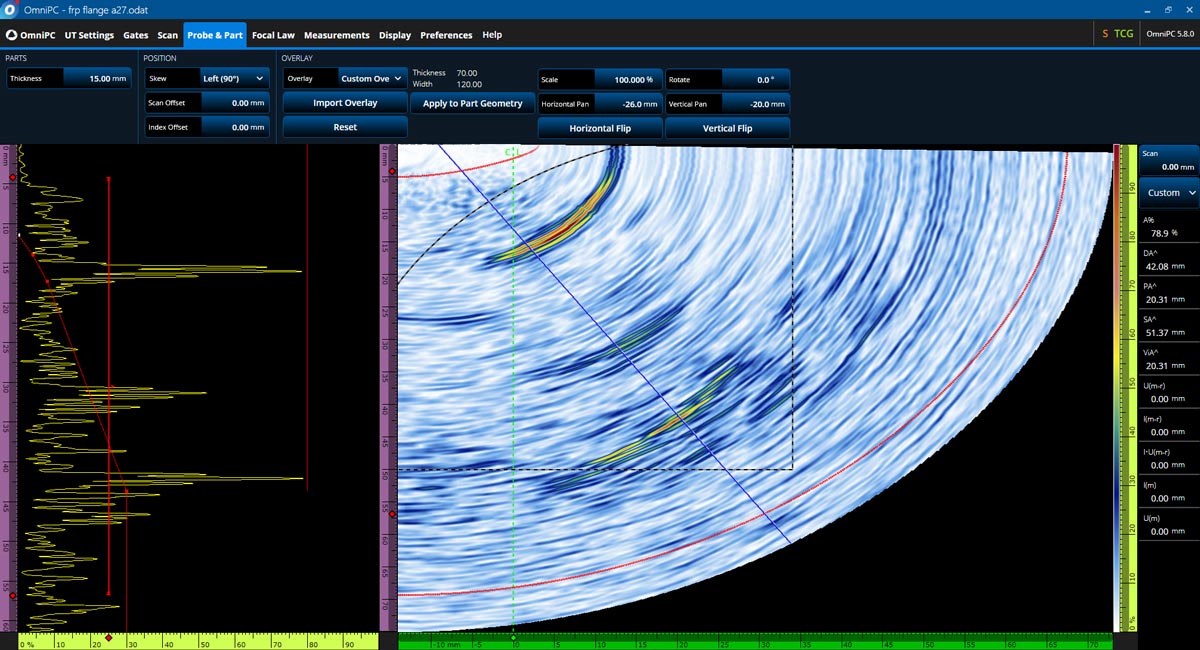

Figura 6. Rilevamento della cricca e della corrosione nell'angolo interno

Conclusioni: Requisiti per un'ottimale ispezione PA di flange in FRP

Attraverso una configurazione costituita da una sonda DMA e uno strumento OmniScan X3, oltre a un'ottimale frequenza della sonda e una strategia di focalizzazione, è stato possibile rilevare in modo efficace cricche e corrosione nelle flange in FRP. per semplificare l'analisi, la schermata dei dati (illustrata nella Figura 6) ha una sovraimpressione personalizzata ideata per corrispondere al campione della flangia. In base ai risultati di scansione siamo stati in grado di rilevare e valutare le alterazioni da corrosione nell'angolo interno della flangia e nella cricca collegata alla superficie nella componente in FRP.