Formazione di magnetite nei tubi delle caldaie

La temperatura molto elevata all'interno delle caldaie a vapore (superiore a 800 °C [1472 °F]) può causare la formazione, sulle superfici interna ed esterna dei tubi delle caldaie, di uno specifico tipo di ossido di ferro, duro e fragile, denominato magnetite. A delle temperature molto elevate, il vapore reagisce con il ferro contenuto nell'acciaio per formare della magnetite e dell'idrogeno. È possibile rappresentare tale reazione attraverso la seguente equazione:

3 Fe + 4 H 20 = Fe 3O 4 + 4 H 2

La velocità di questa reazione si incrementa all'aumentare della temperatura. Gli atomi di ossigeno si diffondono dall'esterno all'interno dello strato di magnetite, mentre gli atomi di ferro si diffondono nel senso inverso, in modo che la magnetite continui a formarsi anche quando la superficie del tubo ne è completamente ricoperta.

La magnetite agisce come un isolante termico sul tubo, poiché la sua conducibilità termica corrisponde a circa il 5% di quella dell'acciaio. Quando il calore emesso dalla fiamma non si diffonde efficacemente attraverso il tubo e nel vapore presente all'interno, la parete del tubo oltrepassa la sua temperatura operativa limite.

L'esposizione prolungata a delle temperature estremamente elevate, combinata con l'altissima pressione all'interno del tubo, causa delle micro-cricche intergranulari nel metallo e delle deformazioni da scorrimento (rigonfiamento o bombatura lenta del metallo), le quali possono con il tempo provocare la rottura del tubo. Un secondo aspetto da considerare è l'esfoliazione di magnetite. In questo caso le parti di incrostazioni da magnetite si staccano, in genere a causa di stress termici durante l'avvio o lo spegnimento della caldaia. Queste parti di consistenza dura saranno veicolati attraverso il vapore nella turbina, dove, con il tempo, si potrebbero verificare dei danni da erosione.

La formazione di magnetite e i danni causati al metallo sono i principali fattori limitanti per la durata di vita dei tubi delle caldaie. Il processo comincia lentamente ed in seguito accelera. Con l'incremento dello spessore della magnetite la parete del tubo diventa più calda. Il calore aumenta la velocità di sviluppo della magnetite e l'alterazione del metallo. Studi nell'ambito del settore energetico hanno dimostrato che gli effetti della magnetite sono relativamente

trascurabili con degli spessori inferiori a 0,3 mm. Gli effetti negativi della magnetite aumentano rapidamente con spessori superiori a questo valore.

Misura ad ultrasuoni dello spessore di magnetite nei tubi di caldaie

La periodica misura di spessore della magnetite permette all'operatore dell'impianto di valutare la durata di vita residua dei tubi e di identificare e sostituire i tubi che si stanno per guastare. I controlli a ultrasuoni forniscono un metodo veloce e non distruttivo per la misura della magnetite.

Gli strumenti portatili come il misuratore di spessore 39DL PLUS™ o i rilevatori di difetti della serie EPOCH™ possono misurare gli strati interni di magnetite fino a una misura minima di circa 0,2 mm (0,008 in.) utilizzando il trasduttore M2017 (linea di ritardo da 20 MHz). Il trasduttore specializzato M2091, che è una sonda a onda trasversale da 20 MHz, può essere usato con un accoppiante

per onde trasversali per effettuare misure fino a un minimo di circa 0,152 mm [0.006 in.]. In tutti i casi la superficie di accoppiamento deve essere regolare e, in alcuni casi, sarà necessaria la preparazione della superficie. In alcuni casi è necessaria la preparazione della superficie.

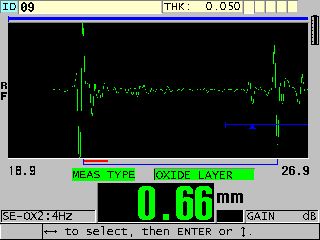

Comune misura della magnetite interna con un misuratore di spessori e un trasduttore a linea di ritardo M2017 (zoomato)

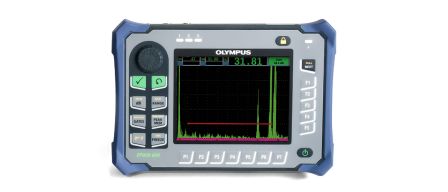

Comune misura della magnetite interna con un rilevatore di difetti e un trasduttore a linea di ritardo M2017. A sinistra della schermata viene illustrata l'eco della linea di ritardo

Maggior informazioni sulla magnetite e i relativi effetti sui tubi di caldaie si possono trovare nella pubblicazione Metallurgical Failures in Fossil Fired Boilers di David N. French (John Wiley Sons, 1983).