La produzione di semiconduttori rappresenta un variegato e complesso processo costituito da numerose fasi, per le quali la precisione è fondamentale e l'innovazione rappresenta il punto di forza. L'etching rappresenta una fase fondamentale del processo di produzione, visto che è cruciale per definire i pattern e le strutture caratterizzati da complessità, essenziali per i moderni dispositivi elettronici .

Questo post descrive il processo di etching in dettaglio, riportando un modo facile per controllare lo spessore del rivestimento delle camere per etching.

Il funzionamento dell'etching nella produzione di semiconduttori

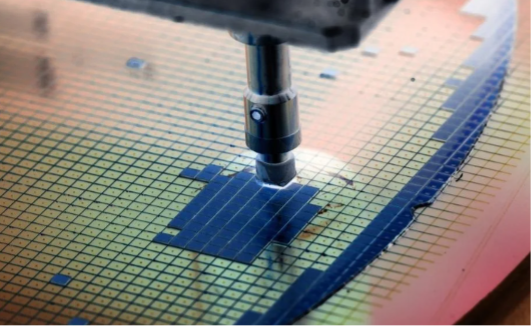

L'etching rappresenta un metodo usato nella produzione di semiconduttori per rimuovere selettivamente gli strati di materiale da un substrato, come un wafer in silicio, per creare pattern e strutture. Questo processo viene realizzato in camere per etching, le quali sono ambienti controllati nei quali i wafer di semiconduttori vengono esposti a agenti, come sostanze chimiche o plasma, che rimuovono in modo selettivo il materiale dalla superficie dei wafer. Le camere per etching sono progettate per mantenere una temperatura, una pressione e delle concentrazioni chimiche precise, per assicurare l'esecuzione di un processo di etching uniforme e preciso nel wafer.

Durante il processo di etching è necessaria la presenza di rivestimenti speciali per proteggere le componenti delle camere dagli agenti corrosivi e per migliorare le prestazioni del processo. L'ittrio è decisamente adatto per queste applicazioni grazie alla sua eccezionale resistenza chimica, stabilità termica e compatibilità con i materiali semiconduttori. Queste proprietà assicurano la longevità delle camere per etching e contribuiscono alla fabbricazione di dispositivi semiconduttori uniformi e affidabili.

Il controllo dello spessore di ittrio rappresenta una procedura complessa che richiede un'attenzione meticolosa e delle soluzioni avanzate.

Quattro ragioni per controllare lo spessore di ittrio nella produzione dei semiconduttori

Nel processo di etching della produzione di semiconduttori il monitoraggio dello spessore di ittrio è importante per diverse ragioni come:

1. Controllo dei processi

Lo spessore del rivestimento di ittrio influenza direttamente le prestazioni della camera per etching. Controllando lo spessore, i tecnici possono confermare che la camera funziona con specifici parametri, ottimizzando i processi di etching e mantenendo costante la qualità del prodotto.

2. Uniformità

La conferma dell'uniformità dello spessore di ittrio nella parete della camera per etching è fondamentale per ottenere dei risultati di etching uniformi.

3. Prevenzione dell'alterazione del rivestimento

Nel tempo i rivestimenti di ittrio possono alterarsi a causa di fattori come gli attacchi chimici o i cicli termici. Il controllo degli spessori permette un rilevamento tempestivo di assottigliamenti o degradazione, permettendo l'esecuzione della manutenzione prima che il rivestimento venga compromesso. Questo permette di prolungare la durata di vita delle camere per etching e di minimizzare gli arresti della produzione.

4. Efficienza dei costi

Un controllo periodico dello spessore di ittrio permette una manutenzione e un ripristino proattivi, invece che sistemazioni o sostituzioni riparative. Questo consente un risparmio in termini di costi, evitando imprevisti arresti della produzione e prolungando la durata di vita operativa delle componenti della camera per etching.

La tecnologia XRF portatile per il controllo preciso dello spessore del rivestimento di ittrio

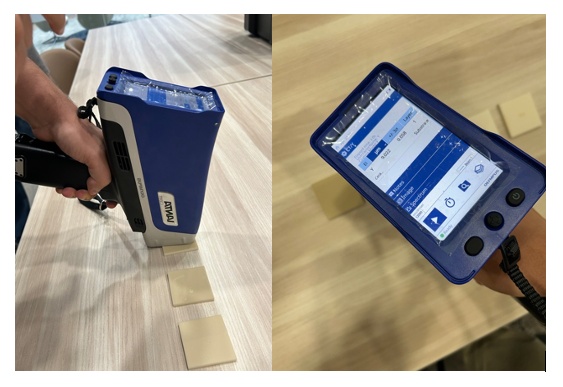

Un facile modo per controllare lo spessore del rivestimento di ittrio di ogni camera per etching è attraverso la tecnologia portatile e fluorescenza a raggi X (XRF).

Gli analizzatori XRF portatili utilizzano i raggi X per fornire delle analisi direttamente sul posto di materiali senza alterare il campione. Questo metodo di analisi non distruttiva è decisamente adatto per il controllo qualità nella produzione di semiconduttori, visto che l'analizzatore misura lo spessore del rivestimento di ittrio senza compromettere l'integrità della camera per etching o il campione di semiconduttore.

Inoltre il processo è di facile applicazione. L'analizzatore trasmette i raggi X sull'oggetto da analizzare in modo che emetta una fluorescenza. L'analizzatore rileva i raggi X di ritorno e utilizza i dati per calcolare lo spessore del rivestimento di ittrio. Questo permette di ottenere dei risultati di spessore in soli alcuni secondi. Scopri di più sulla modalità di misura del rivestimento nel nostro post del blog, Attraverso spessori maggiori e minori: Uso degli analizzatori XRF per misurare lo spessore dei rivestimenti.

Un tecnico misura lo spessore del rivestimento di ittrio mediante un analizzatore XRF portatile Vanta™.

I risultati di spessore del rivestimento di ittrio (Y) visualizzati sulla schermata di un analizzatore XRF portatile Vanta.

Attraverso gli algoritmi avanzati e le procedure di taratura, gli analizzatori XRF portatili forniscono delle misure precise dello spessore del rivestimento di ittrio in soli alcuni secondi.

I risultati dell'analizzatore XRF portatile Vanta per lo spessore del rivestimento di ittrio sono simili a quelli rilevati in laboratorio.

Inoltre gli analizzatori XRF portatili rappresentano dei dispositivi versatili. Possono effettuare la misura di spessore di ittrio nell'ambito di numerosi tipi di materiali e rivestimenti. Il loro design compatto e ergonomico gli rende ideali per realizzare misure direttamente sul posto, permettendo ai tecnici di eseguire le verifiche di controllo qualità in modo facile e efficiente.

Per maggior informazioni sulle misure di spessori di rivestimento mediante gli analizzatori XRF portatili contatta il nostro team, così da porre delle domande o programmare una dimostrazione.

Contenuti correlati

Modalità di aggiunta di modelli di rivestimento al proprio analizzatore Vanta