I bulloni strutturali a alta resistenza sono fissaggi filettati ampiamente usati per la giunzione di componenti acciaio-acciaio in strutture come ponti, macchinari da costruzione e turbine eoliche. Queste applicazioni richiedono dei fissaggi in grado di resistere a carichi pesanti e tensioni elevate. L'ispezione per la sicurezza di strutture e macchinari con fissaggi imbullonati può risultare una procedura ad alta intensità di manodopera e esigente in termini di tempo, a causa dei numerosi bulloni da controllare.

I dadi e i bulloni di fissaggi a alta resistenza

Prendiamo per esempio in considerazione il settore dell'energia eolica. Nel caso delle classiche turbine eoliche, ogni pala del rotore deve essere saldamente fissata al mozzo e, per collegare le tre pale, sono necessari fino a un massimo di 160 di bulloni a alta resistenza. La torre eolica è in genere costituita da tre o quattro sezioni che richiedono, per il loro assemblaggio e per il fissaggio della parte basale al basamento, tra 400 e 500 bulloni a alta resistenza Complessivamente sono necessarie circa 600 bulloni a alta resistenza necessarie per la costruzione di turbine eoliche.

Qualità e sicurezza delle strutture garantite attraverso l'ispezione di bulloni

Con un numero così elevato di bulloni impiegato per una turbina eolica, la loro qualità potrebbe influenzare direttamente la qualità e la sicurezza delle turbine eoliche. L'ambiente difficile nel quale le turbine eoliche operano esercita diversi tipi di sollecitazioni sui bulloni. Questi possono allentarsi e sviluppare cricche con il passare del tempo e con l'usura. Quando assumono un determinato livello di gravità, questi difetti rappresentano dei rischi considerevoli per l'operatività in sicurezza della turbina eolica. Per il rilevamento delle cricche in una fase iniziale è necessaria una periodica ispezione comprendente la valutazione delle sollecitazioni dei bulloni. In questo modo i bulloni possono essere riparati e sostituiti prima che possano provocare dei guasti importanti.

Ispezione di bulloni a alta efficienza mediante il rilevatore di difetti OmniScan™ X3

Utilizzando le funzionalità del phased array avanzato (PA) e del metodo a focalizzazione totale (TFM) del rilevatore phased array OmniScan X3, gli operatori possono eseguire dei controlli efficienti e completi per validare l'integrità dei bulloni strutturali. Queste tecniche ad ultrasuoni avanzate forniscono dei risultati veloci, affidabili e ripetibili, riducendo il tempo necessario per ispezionare numerosi bulloni nella struttura.

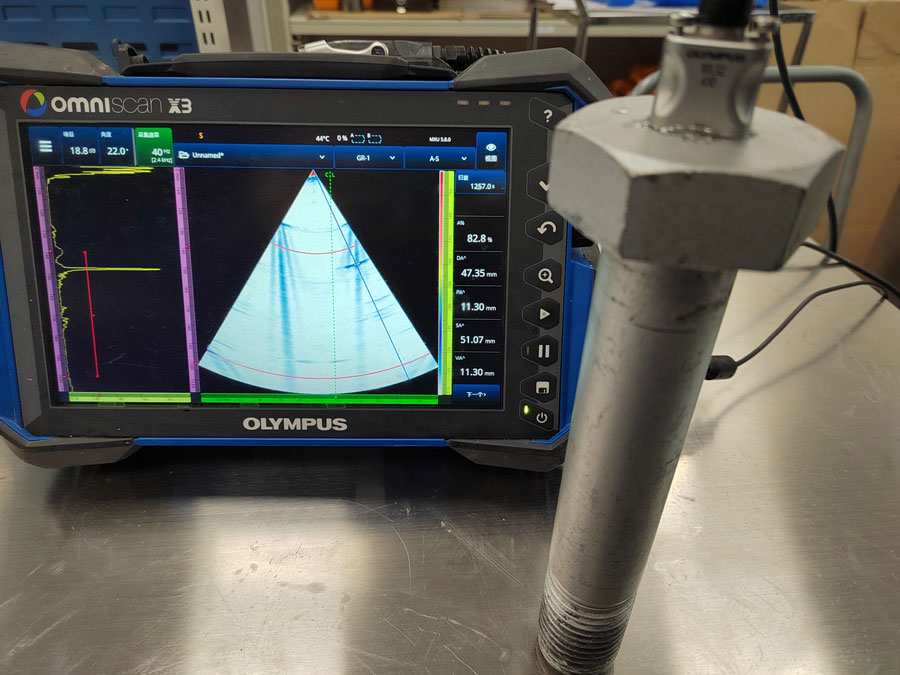

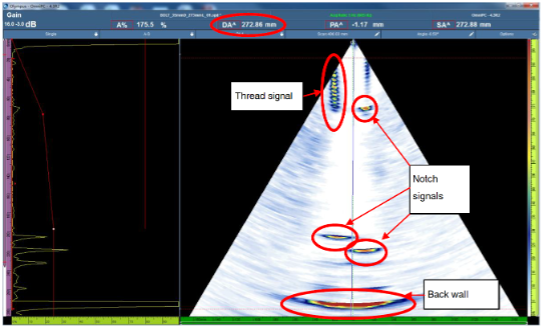

Rilevamento di cricche e di difetti volumetrici in bulloni mediante gli ultrasuoni Phased Array

Il rilevamento di cricche e di altri difetti critici presenti all'interno dei bulloni viene realizzato mediante una sonda phased array e il rilevatore di difetti OmniScan X3 Olympus. Sebbene in questo esempio venga utilizzato un campione di riferimento controllato nei nostri laboratori, lo strumento OmniScan X3 possiede un'alta portatilità, pertanto può essere facilmente trasportato direttamente sul posto per eseguire ispezioni di componenti in servizio.

È possibile vedere in questa immagine che gli intagli nel bullone sono chiaramente visualizzati unitamente alla profondità.

Abbiamo recentemente testato una sonda anulare phased array personalizzata progettata specificatamente per l'ispezione di bulloni. È possibile consultare i risultati in questa nota applicativa. Individuare la sonda ottimale per questa applicazione è importante per raggiungere una buona probabilità di rilevamento (POD - probability of detection) e dei risultati affidabili. Scarica questa pratica infografica per facilitare la tua scelta.

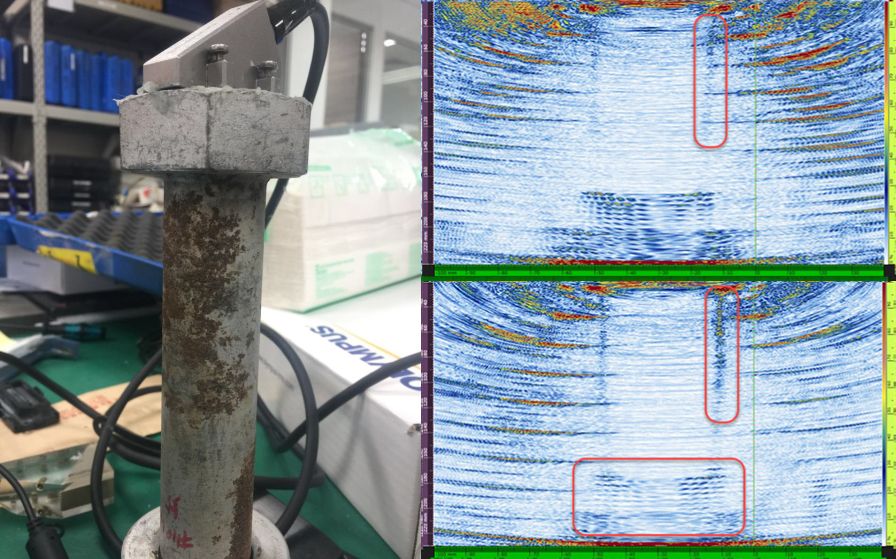

Monitoraggio della gravità della corrosione superficiale nei bulloni mediante il TFM

L'utilizzo dell'innovativo Metodo a focalizzazione totale (TFM) del rilevatore di difetti OmniScan X3 permette agli operatori di monitorare facilmente la corrosione sulla superficie del bullone. In questo caso è possibile vedere una delle nostre sonde accoppiata alla superficie della testa del bullone e le risultanti immagini TFM sul display.

Confrontando l'immagine TFM in alto e l'immagine TFM in basso, è possibile distinguere chiaramente la gravità della corrosione. Nell'immagine in alto è possibile vedere il segnale normale della superficie evidenziato in rosso. Invece l'immagine TFM in basso mostra la corrosione (evidenziata in rosso nella parte superiore) e la filettatura (evidenziata in rosso in prossimità della parte inferiore).

Caratteristiche dedicate al controllo dei bulloni del rilevatore di difetti OmniScan X3

- TFM innovativo

- Elaborazione dell'involucro TFM in tempo reale per il miglioramento della chiarezza delle immagini

- Risoluzione massima di 1024 × 1024 per fornire delle immagini con maggiori dettagli in modo che i difetti in un cluster siano più facilmente distinguibili

- Strumento di modellazione del piano di scansione Mappatura dell'influenza acustica (AIM - Acoustic Influence Map) che simula la copertura della serie (modalità) d'onda TFM e la sensibilità del riflettore in base alle configurazioni specificate dall'utente

- Fino a 4 immagini con modalità TFM generate mediante diversi angoli di propagazione che possono essere visualizzate simultaneamente, semplificando la misura e la caratterizzazione dei difetti inclusa la profondità

- Phased Array a alta efficienza

- Frequenza di ripetizione degli impulsi massima di 20 kHz per una veloce scansione; fino a 3 volte più rapido rispetto al nostro modello precedente

- La scala a ampiezza elevata di 800% riduce il bisogno di nuove scansioni

- Compatibile con tutti gli esistenti scanner e sonde phased array Olympus

- Supporto integrato di sonde Dual Linear Array™ (DLA) e Dual Matrix Array™ per accelerare il processo di creazione della configurazione

- Operatività affidabile e di semplice uso

- Grado di protezione IP65 per la resistenza a pioggia e polvere

- Navigazione semplificata dei menu di configurazione e delle fasi del piano di scansione

- Durata della batteria di 5 ore e batterie di tipo hot swap

- Connettività di rete wireless

Per ottenere maggior informazioni e per un supporto sulle applicazioni di ispezione di bulloni e sui prodotti NDT Olympus, non esitare a contattarci per esporre le tue necessità a uno dei nostri esperti.

Contenuti correlati

Colmare le lacune della sicurezza dei ponti

5 errori da evitare nella tua prossima ispezione TFM

Sempre in contatto