I metodi di controllo non distruttivo (NDT, nondestructive testing), come i controlli a ultrasuoni phased array (PAUT, phased array ultrasonic testing), rappresentano uno strumento efficiente per determinare l'integrità delle componenti e delle strutture, individuando difetti senza causare danneggiamenti. L'utilizzo degli NDT permettono di assicurare un risparmio in termini di tempo e costi, non danneggiando, sollecitando o alterando i materiali Per le ispezioni relative all'integrità di componenti in servizio, i PAUT possono rappresentare uno strumento eccezionale visto che consentono un rilevamento veloce ed efficienti di difetti superficiali e interni attraverso un'apparecchiatura compatta.

Nelle piattaforme Oil & Gas offshore i riser rappresentano le tubazioni che canalizzano il flusso di petrolio o gas fino alla piattaforma. Sono particolarmente complessi da ispezionare per due ragioni:

- Posizione— I riser sono parzialmente immersi in acqua e passano attraverso la cosiddetta "splash zone" (zona degli spruzzi). Questo significa che queste tubazioni in acciaio sono sottoposte a un'azione erosiva combinata di acqua salata e ossigeno attraverso un'alternanza di onde e vento, pertanto proattive ispezioni relative all'integrità dei riser devono rientrare nel piano manutentivo di queste componenti. Gli strumenti di ispezione devono inoltre essere sufficientemente resistenti per delle difficili condizioni ambientali, consentendo di rilevare i difetti causati da questi elementi della natura.

- Forma complessa— Per stabilizzare i riser e migliorare la loro resistenza alle sollecitazioni ambientali, sono fissati al jacket (struttura principale) della piattaforma mediante staffe e lo stesso jacket integra nodi e supporti. Questi elementi possono interferire con l'azione degli scanner e dei crawler (unità cingolate) che ispezionano la tubazione dall'esterno.

Pig — Un tipo di scanner che permette di ispezionare tubazioni e pipeline dall'interno; alcune volte vengono utilizzati per le ispezioni dei riser. Nell'ambito dei controlli a ultrasuoni (UT, ultrasonic testing), il problema nell'utilizzo dei pig deriva dal fatto che si muovono rapidamente, limitando la sensibilità dei sensori e influenzando la probabilità di rilevamento (POD, probability of detection).

RotoTech — È un'azienda che si occupa di ispezioni, riparazioni e manutenzioni (IRM, inspection, repair, maintenance); offre una soluzione in grado di gestire le problematiche correlate alla sensibilità dei sensori, alle interferenze e ai limiti ambientali riscontrate durante l'ispezione dei riser. La nostra tecnologia di ispezione phased array rappresenta una parte rilevante di questa soluzione.

Soluzione delle problematiche relative all'ispezione dei riser

Il Roto Climber™, modello Mark II, della RotoTech è un sistema robotico motorizzato in grado di integrare dei pacchetti ispettivi come: videocamera a alta risoluzione per le ispezioni visive; misuratore a ultrasuoni per misurare lo spessore delle pareti delle tubazioni; sistema di controllo a ultrasuoni phased array (PAUT) per la mappatura della corrosione e il rilevamento delle cricche. Questo sistema PAUT è costituito dall'unità di acquisizione dei dati FOCUS PX robusta e ad alte prestazioni Olympus in combinazione con lo scanner HydroFORM™ insieme a una sonda phased array. Il software WeldSight™ viene usato per l'analisi dei dati.

Unità FOCUS PX installata sulla struttura del Roto Climber con la protezione (a sinistra) e senza protezione (a destra)

L'unità FOCUS PX è installata all'interno del Roto Climber in prossimità dello scanner HydroFORM, applicato alla superficie della tubazione del riser in metallo. Per resistere alle condizioni della "splash zone" entrambi gli strumenti devono essere a tenuta stagna per permetterne l'immersione. Lo scanner HydroFORM e la sonda sono stati testati a un massimo di 80 metri di profondità ma potrebbero raggiungere una profondità maggiore. Anche la sonda installata nello scanner, il nostro modello PAUT 7.5L64-64X7, risulta a tenuta stagna attraverso i connettori subsea.

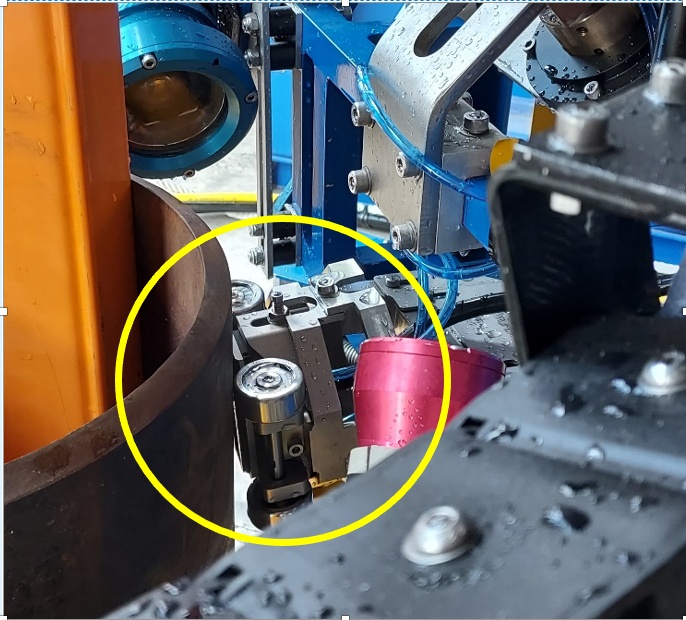

Scanner HydroFORM (cerchiato), installato su una sonda PAUT, con le ruotine su un campione di tubazione

Per aggirare qualunque ostacolo, il Mark II è dotato di meccanismi a ganascia che permettono di staccare parzialmente il sistema di scansione dalla tubazione del riser, permettendo di riposizionarlo una volta che viene superato un ostacolo presente sul suo tragitto.

Vantaggi dei PAUT per le applicazioni marittime

Un rilevatore di difetti per i PAUT può essere usato per individuare e misurare discontinuità come cricche, cavità porosità e perdite di adesione in diversi materiali e giunzioni saldate. Il rilevamento di difetti per i PAUT può essere applicato a qualsiasi materiale da costruzione. La maggior parte dei controlli riguardano l'acciaio e altri metalli strutturali, tuttavia gli strumenti phased array possono essere inoltre usati su plastiche, materiali compositi e fibre di vetro in genere utilizzati nelle componenti e nelle strutture impiegati nel settore marittimo.

L'ispezione di saldature strutturali in componenti metalliche rappresenta una comune applicazione NDT nel settore marittimo. I tipi di difetti delle saldature includono: cricche, fusione incompleta, penetrazione incompleta, porosità e inclusioni di scorie. Tutti questi difetti sono potenzialmente rilevabili mediante i PAUT.

Uno strumento completo per la corrosione

Visto che i riser sono costantemente in contatto con l'acqua marina e continuamente sollecitati da onde e vento, le cricche e la corrosione rappresentano i difetti target per le ispezioni relative all'integrità. La combinazione del FOCUS PX e dello scanner HydroFORM permette la mappatura della corrosione a alte prestazioni con velocità estremamente maggiori rispetto ai metodi convenzionali.*

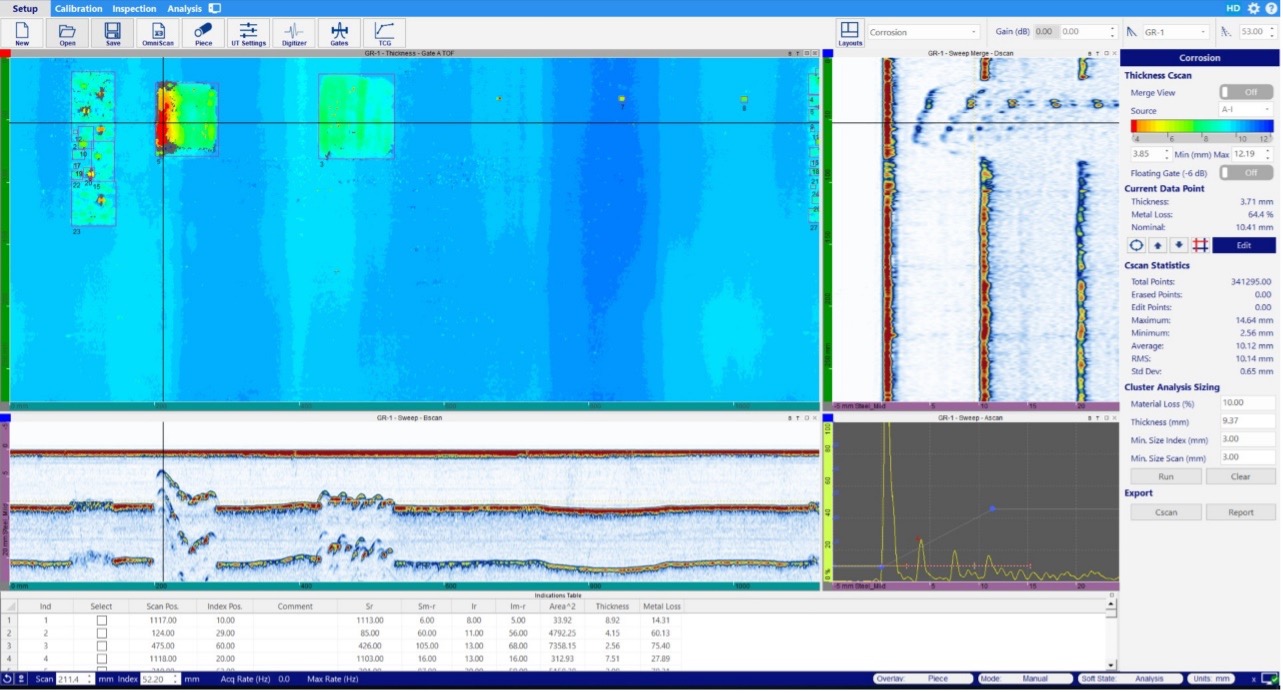

Mediante gli strumenti di corrosione avanzati del software WeldSight, i dati possono essere analizzati efficientemente sia da un operatore offshore che condivisi con addetti alle ispezioni onshore attraverso interazioni in remoto.

Il monitoraggio della corrosione è facilitato dagli strumenti automatici di misura dei cluster e di analisi dello spessore residuo

La funzionalità di gestione della corrosione del software WeldSight fornisce degli strumenti pratici che facilitano il monitoraggio della corrosione come:

- C-scan spessore

- Statistiche del C-scan

- Misura e analisi dei cluster

- Esporta in un report

Le indicazioni del cluster e lo spessore minimo sono rilevati automaticamente dal software. Il cursore viene posizionato in corrispondenza del proprio spessore minimo rilevato. Vengono quindi calcolate e visualizzate le statistiche di misura dei cluster, inclusa la percentuale di perdita del materiale.

Queste avanzate funzionalità di analisi del software WeldSight, supportate dalle prestazioni di rilevamento dell'hardware FOCUS PX e HydroFORM, dimostrano perché il pacchetto Olympus è stato scelto per la soluzione di ispezione dei riser di RotoTech.

*Fonte: SUT (Society for Underwater Technology). Underwater Technology Two, Issue 4, Risers Dredgers, 2021. https://ut-2.com/issue-4-2021/