Questo post presenta il misuratore di spessori a ultrasuoni 38DL PLUS™, che ha sostituito il modello 39DL PLUS™. Consulta la pagina Web 39DL PLUS per conoscere le ultime novità in materia di caratteristiche e capacità.

La Asset Reliability Inspections (ARI) è un'azienda per il controllo dell'integrità e conformità di infrastrutture situata in Western Australia che offre servizi di ispezione di infrastrutture in pressione, verifica della struttura di infrastrutture in pressione, ispezione di saldature e controlli non distruttivi (NDT) nell'area Asia-Pacifico.

Fondata nel 2008, l'ARI offre dei servizi di ispezione e NDT diversificati in numerosi ambiti industriali come: attività mineraria, produzione energetica, manifattura, oil & gas e trasporti (es: ferrovie).

L'azienda supporta i proprietari di infrastrutture relativamente alla conformità alle norme e ai controlli NDT, aiutando a monitorare e valutare le condizioni di infrastrutture datate. I propri servizi di ispezione su serbatoi e infrastrutture in pressione sono integrati da controlli NDT per fornire informazioni supplementari sulle condizioni delle infrastrutture.

Uno degli strumenti NDT che viene utilizzato è il nostro misuratore di spessori a ultrasuoni 38DL PLUS™ (38DLP™), usato nell'ambito di tutti i settori industriali per le applicazioni in servizio. Abbiamo comunicato con Neil Young, Direttore Generale di ARI, per sapere come il misuratore di spessori semplifichi i propri processi produttivi e per avere un'opinione sugli aspetti positivi dello strumento. Un aspetto fondamentale che emerge è la sua facilità d'uso.

"Il 38DLP rappresenta uno dei prodotti più intuitivi e di facile uso presenti sul mercato", afferma Neil.

Continuate a leggere per sapere come questo misuratore di spessori di facile uso permette alla ARI di affrontare le ispezioni complesse.

L'esigenza: Ispezione di infrastrutture datate

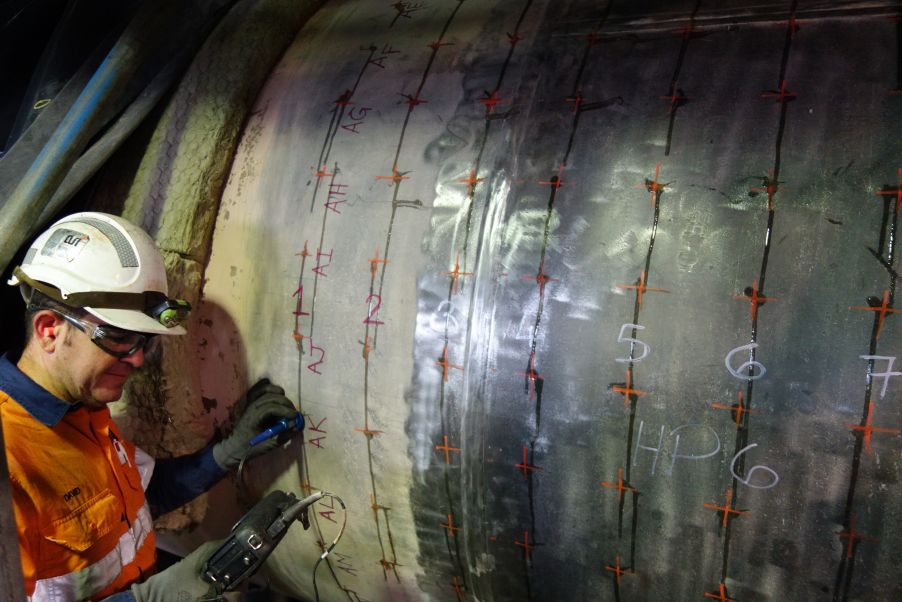

Un'infrastruttura di grandi dimensioni mappata e pronta per il controllo

Un'infrastruttura industriale, come un serbatoio in pressione, può continuare a operare per un periodo variabile da alcuni anni a diversi decenni. Tuttavia qualsiasi infrastruttura alla lunga può essere soggetta a un guasto. Le implicazioni di guasti in infrastrutture industriali sono rilevanti: rappresentano una problematica per i proprietari di infrastrutture in termini di affidabilità nei confronti dei clienti, sicurezza e costi operativi dell'infrastruttura.

Comuni cause di degradazione di infrastrutture datate

Le infrastrutture in servizio possono degradarsi per diverse cause, le quali possono includere:

- Riscaldamento prolungato

- Degradazione dell'isolamento

- Usura e sforzo dei materiali delle componenti meccaniche

- Corrosione derivata da agenti chimici presenti nell'aria o da prodotti derivati dal deterioramento dei materiali

- Danni da vegetazione, insetti, animali e persone

- Disastri naturali come tornado, uragani, terremoti e inondazioni

- Elementi naturali come sole, vento, pioggia, ghiaccio e neve

I servizi di gestione infrastrutturale offerti dalla ARI rappresentano una soluzione per aiutare i proprietari di infrastrutture a continuare a gestire e operare in modo sicuro e affidabile senza che sopravvengano guasti o arresti di produzione imprevisti.

In base all'articolo "The economics of aging infrastructure" pubblicato su IEEE Power e Energy Magazine, un efficiente approccio di gestione delle infrastrutture è quello di documentare, tracciare, analizzare e prevedere i segni dell'invecchiamento delle infrastrutture. In seguito, è possibile usare queste informazioni per gestire in modo ottimale le infrastrutture datate e i costi.

Nell'articolo inoltre si consiglia di applicare l'ispezione NDT per prolungare la durata di vita, ridurre i costi e contenere le problematiche relative all'affidabilità dell'infrastruttura. Questo viene considerato un approccio sostenibile per i proprietari di infrastrutture, in grado di contenere e gestire l'invecchiamento e i rispettivi effetti sul lungo periodo.

Ispezione di infrastrutture dalle forme complesse

Oltre alla problematica legata alle infrastrutture datate, le forme complesse delle infrastrutture presentano un'altra problematica. L'esecuzione di ispezioni su forme complesse a geometria variabile come raccordi a gomito di tubazioni e valvole, rappresenta un'attività complicata, inoltre numerose soluzioni industriali non sono indicate per l'ispezione di questi elementi.

Alcuni esempi di forme di infrastrutture con forme complesse mappate e pronte per la misura

Per ispezionare queste infrastrutture, gli elementi devono essere innanzitutto mappati sulla superficie con diagrammi. In seguito possono essere prese delle misure in modo sistematico.

"Per un uso continuo delle infrastrutture datate è necessario effettuare dei controlli. L'uso ottimale dei controlli NDT si raggiunge quando si comprende il processo di degradazione che si prova a rilevare e, pertanto, è possibile scegliere il migliore metodo NDT per individuare questa degradazione", afferma Neil.

Neil teorizza, "Visto che esiste una relazione diretta tra resistenza residua e spessore della parete di un'infrastruttura, è sempre necessario un misuratore di spessori affidabile".

La soluzione: Un misuratore di spessori a ultrasuoni di facile utilizzo

I controlli a ultrasuoni (UT - Ultrasonic Testing) rappresentano un efficace metodo NDT che prevede la trasmissione di onde ultrasonore a elevata frequenza in oggetti solidi (in genere metalli o materiali compositi). La trasmissione di onde sonore è influenzata da irregolarità come cricche e cavità.

I misuratori di spessore UT captano queste onde sonore una volta che sono riflesse o passano attraverso un materiale scansionato. Acquisendo e analizzando queste onde di ritorno, la struttura interna di un sistema può essere mappata e confrontata nel tempo.

"I nostri misuratori di spessore [UT] Olympus rappresentano un'importante risorsa per la ARI e ne possediamo diversi per soddisfare le esigenze dei nostri clienti", afferma Neil.

Attraverso l'uso dei misuratori di spessore Olympus la ARI si è dimostrata per molti anni affidabile durante le ispezioni in servizio NDT. È stata un utilizzatore di lunga data dei precedenti modelli di misuratori di spessore Olympus come il 26DL, l'MG2 e il 36DL PLUS.

Attualmente, la ARI preferisce usare lo strumento 38DL PLUS per le ispezioni in servizio.

"La funzionalità di Olympus 38DLP è simile ai modelli di misuratori di spessore Olympus attuali e passati, facilitandone la transizione", aggiunge Neil. "Questo significa che qualcuno che ha familiarità con gli UT, ma non necessariamente con i prodotti Olympus, può utilizzare da subito il 38DLP".

Il misuratore di spessori a ultrasuoni 38DLP

Sono talmente tante le funzionalità del misuratore di spessori 38DLP apprezzate dalla ARI che per Neil non è possibile elencarle tutte.

"Le principali funzionalità che apprezziamo sono:

- Il collegamento ‘plug-and-play’ e il software d'interfaccia GageView™ integrato al 38DLP, attraverso il quale possiamo facilmente trasferire su file Microsoft Excel i nostri risultati acquisiti sul campo in modo da poter creare con facilità dei report

- L'ampia schermata di facile leggibilità (in tutte le condizioni ambientali)

- Riconoscimento delle sonde Olympus con calcolo automatico della correzione del V path, traducendosi nell'ottenimento di misure affidabili acquisite con valori non compresi nell'intervallo di spessori del blocco di taratura

- Controllo automatico del guadagno (AGC - Automatic Gain Control), in modo che non sia necessario regolare il segnale per ogni misura

- Oltre alla misura di spessore viene salvata la forma d'onda (aspetto molto utile per illustrare i risultati al team al ritorno in ufficio)

Il 38DLP è uno dei prodotti più intuitivi e di facile uso presenti sul mercato. Grazie allo schermo di grandi dimensioni e di facile leggibilità, unitamente ai pulsanti di visualizzazione del tastierino, non è necessario cercare una specifica funzionalità in menu non intuitivi", afferma Neil.

Potenti funzionalità di datalogging per semplificare le ispezioni UT

Come menzionato precedentemente, le ispezioni con misure di spessore UT possono risultare complesse e esigenti in termini di tempo dovendo registrare e compilare in dettaglio migliaia di singole misure sul campo. Se le misure di spessore sono registrare a mano, gli eventuali errori di inserimento dati possono causare situazioni di confusione per i proprietari di infrastrutture.

"Prima della comparsa di misuratori di spessore con funzionalità di datalogging, dovevamo registrare le misure a mano su carta, operazione che richiedeva la presenza di un secondo operatore sul campo per trascrivere i risultati mentre il tecnico incaricato dell'ispezione si occupava dell'acquisizione di misura di spessore", aggiunge Neil.

Questa procedura non solo risultava esigente in termini di tempo ma comportava dei costi supplementari e un aumento di rischio di errori umani.

"La presenza di un secondo operatore implica dei costi supplementari per il cliente e rappresenta una fonte addizionale di rischio di errore umano durante la trascrizione dei dati grezzi, i quali devono essere comunque trasferiti su dispositivi elettronici per la loro inclusione in un report finale", spiega Neil.

Neil aggiunge, "Pertanto, siamo stati entusiasti quando è stato lanciato il 38DLP con potenti funzionalità di datalogging con funzioni standard di misura 2D, 3D e perfino puntuale manualmente".

Il misuratore di spessori 38DLP è resistente, portatile e permette di ispezionare infrastrutture di forme complesse come questo raccordo a gomito di tubazione mappato

Neil spiega come questo strumento abbia semplificato le proprie procedure.

"Il 99% del nostro lavoro consiste nel definire una griglia 2D attraverso la quale acquisire i risultati di spessore di recipienti in pressione, tubazioni o componenti piane", afferma Neil. "Successivamente all'identificazione della nostra nomenclatura convenzionale della griglia (direzioni delle lettere e dei numeri) e la dimensione della spaziatura del diagramma (in funzione delle necessità)semplicemente creiamo il file 2D sul 38DLP sul campo, e in seguito, salviamo i risultati di spessore direttamente sul misuratore man mano che si svolge l'ispezione".

Neil aggiunge, "Se raggiungiamo un'area non accessibile per la quale non è possibile effettuar e una misura del punto specifico, semplicemente clicchiamo sul pulsante Salva senza l'acquisizione di dati sulla schermata e il 38DLP passerà al punto successivo".

I risultati: Analisi di una recente ispezione UT di un recipiente in pressione

Per una recente ispezione in servizio, ARI doveva valutare un riscaldatore all'interno di centrale energetica (ovvero un recipiente in pressione) relativamente all'idoneità per l'uso in sicurezza. In questo caso abbiamo una grande tubazione di ingresso collegata a un recipiente in pressione e il flusso nella tubazione in ingresso causa una Corrosione accelerata da flusso (FAC - flow accelerated corrosion).

Questo si traduce nell'usura della parte interna del recipiente a causa del flusso generato dall'operatività standard. La ARI si deve occupare di individuare e definire questa perdita di spessore in modo che la centrale energetica possa continuare la propria operatività in condizioni di sicurezza.

Un operatore ARI utilizza lo strumento 38DLP per il controllo a ultrasuoni di spessori su una componente in pressione

A causa della sua struttura il recipiente in pressione non può essere accessibile dall'interno. Anche se fosse accessibile dall'interno, la degradazione potrebbe non essere subito visibile. L'area dei dati mappati illustrata nella precedente figura priva di letture corrisponde alla zona dove è situato l'ugello di ingresso (la causa della FAC).

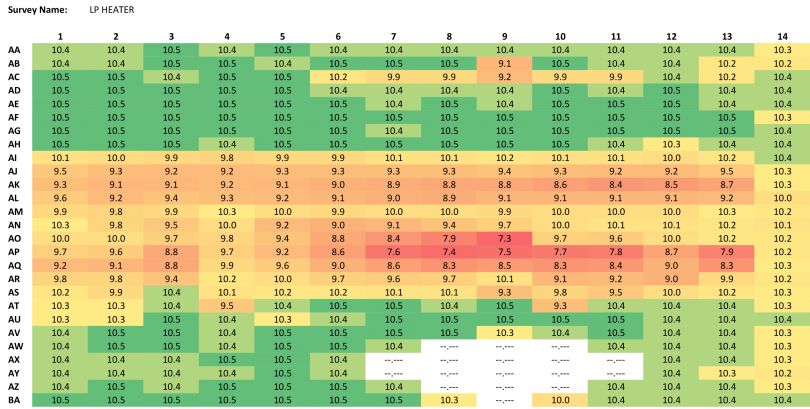

In questo esempio, la ARI doveva ispezionare un'ampia area, pertanto è stata usata una griglia di 150 × 150 mm (6 in. × 6 in.) per individuare le perdite di spessore. La ARI ha esportato i risultati in Microsoft Excel mediante il software d'interfaccia GageView, selezionato i risultati in Excel e in seguito usato la funzionalità di formattazione Condizionale, la quale colora automaticamente le celle in ordine decrescente di spessore.

La ARI può in seguito confrontare questi risultati con quelli dell'ultima ispezione effettuata sulla stessa infrastruttura per calcolare lo scarto. Se si identificano le aree per valutazioni successive (es.: se i risultati superano la perdita consentita), è possibile eseguire un'ulteriore griglia 2D sulle aree con una dimensione di griglia inferiore, come 50 x 50 mm (2 in. × 2 in.).

Neil spiega, "Questa rappresentazione grafica dei risultati attraverso il datalogger e il GageView assicurano dei risultati rapidi e facili da interpretare per tutti i soggetti interessati".

Risultati ottimali senza sforare il budget

Neil considera che i costi dello strumento 38DL PLUS siano ottimali quanto i risultati.

"Per il cliente l'aspetto migliore di questo misuratore di spessori [38DLP] è rappresentato dai costi, visto che è una soluzione che permette di ottenere dei risultati ottimali senza sforare il budget", afferma Neil. "Spesso vediamo apparecchiature e soluzioni su misura incredibilmente costose per individuare la degradazione, tuttavia la semplicità e l'affidabilità dei risultati, combinate al prezzo del 38DLP sono spesso trascurate per un'applicazione come questa".

Egli aggiunge, "Non è necessario utilizzare grandi apparecchiature, specialisti NDT o operatori avanzati: qualunque proprietario di Olympus 38DLP può prontamente acquisire risultati in modo efficiente, ripetibile e affidabile".

Contenuti correlati

Misure dello spessore della corrosione con sonde a doppio elemento

FAQ sui controlli a ultrasuoni

Tutorial sul misuratore di spessori a ultrasuoni