Per la qualità dei materiali la durezza di un materiale rappresenta un parametro importante per il controllo qualità, lo sviluppo di nuove leghe e le operazioni correlati ai materiali.

In questo post del blog viene data risposta a alcune domande fondamentali sulla durezza dei materiali e viene esaminata la modalità con cui viene misurata mediante le prove di macrodurezza e microdurezza. Inoltre viene trattato un semplice flusso di lavoro del software per effettuare le prove di microdurezza in modo più facile in base ai metodi Vickers e Knoop

Cos'è la durezza?

La durezza è quella grandezza che esprime la capacità di un campione di resistere a una deformazione, cioè il cambiamento in termini di dimensioni e forma a causa di sollecitazioni fisiche. La capacità di misurare e confrontare obiettivamente la durezza di materiali è fondamentale per scegliere quello ottimale per una specifica applicazione.

Come viene testata la durezza?

La durezza viene misurata attraverso una prova con cui un penetratore viene spinto sulla superficie di un materiale con una specifica forza per un determinato periodo di tempo standardizzato. Questa prova può essere applicata a numerosi tipi di materiali, inclusi metalli, leghe, ceramiche polimeri e pellicole.

Prove di macrodurezza e microdurezza: quali sono le differenze?

In termini generali, i campioni di dimensioni maggiori vengono testati mediante prove di macrodurezza, mentre i campioni di dimensioni minori vengono testati mediante prove di microdurezza. Entrambi vengono realizzati in conformità alle norme internazionali come l'ISO (International Organization for Standardization) e l'ASTM (American Society for testing and Materials).

Di seguito viene riportata una panoramica dei due metodi:

1. Prove di macrodurezza

Le prove di macrodurezza misurano la durezza di un materiale su una scala macroscopica con carichi pesanti, in genere superiori a 1 kg o a circa 10 newton (N). Questi operatori utilizzano questa prova per materiali e campioni che sono sufficientemente grandi e robusti per resistere ai carichi pesanti applicati durante la prova.

Gli esempi includono i materiali e le apparecchiature usati nell'ambito del settore automobilistico, aerospaziale, edile, manifatturiero e metallurgico.

2. Prove di microdurezza

Le prove di microdurezza misurano la durezza di un materiale su una scala microscopica con carichi leggeri, in genere inferiori a 10 N. Gli operatori utilizzano questa prova per materiali e campioni che sono di ridotte dimensioni, sottili o che richiedono delle misure precise a una microscala o, ancora, che non sono in grado di resistere alle prove di macrodurezza.

A titolo esemplificativo possono essere incluse pellicole, rivestimenti, componenti di ridotte dimensioni e superfici placcate. Questo metodo fornisce informazioni fondamentali sulle caratteristiche microstrutturali di un materiale, pertanto viene spesso usato per l'analisi dei guasti, la ricerca nelle scienze dei materiali e il controllo qualità nella manifattura.

Prove di microdurezza: Confronto tra Vickers e Knoop

Durante una prova di microdurezza, un penetratore viene spinto sulla superficie di un campione con una specifica forza per un determinato periodo di tempo. Questa prova viene eseguita in base al metodo di Vickers o Knoop. Di seguito vengono riportate alcune differenze fondamentali tra queste due prove:

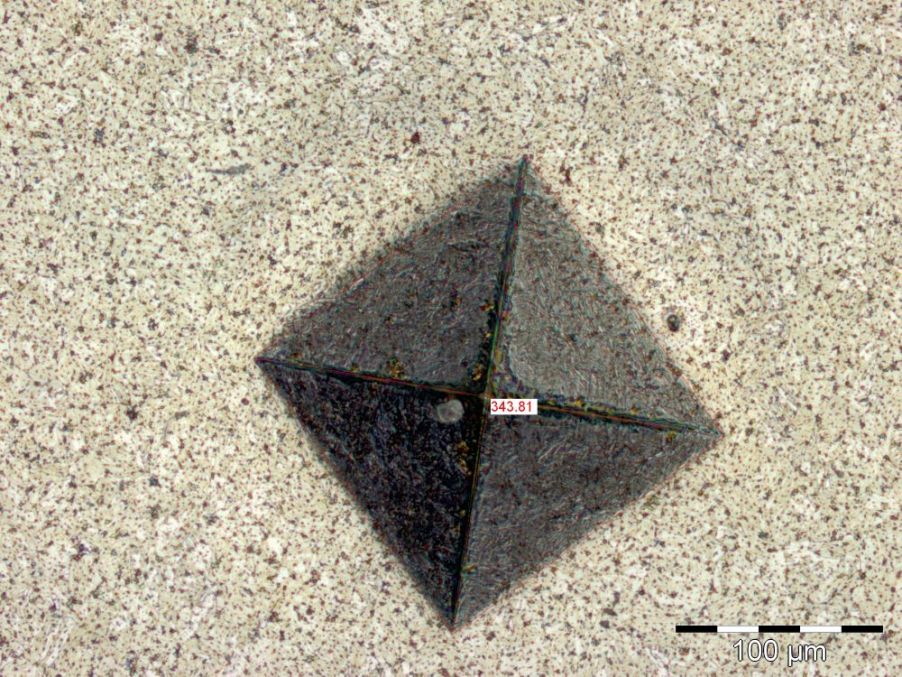

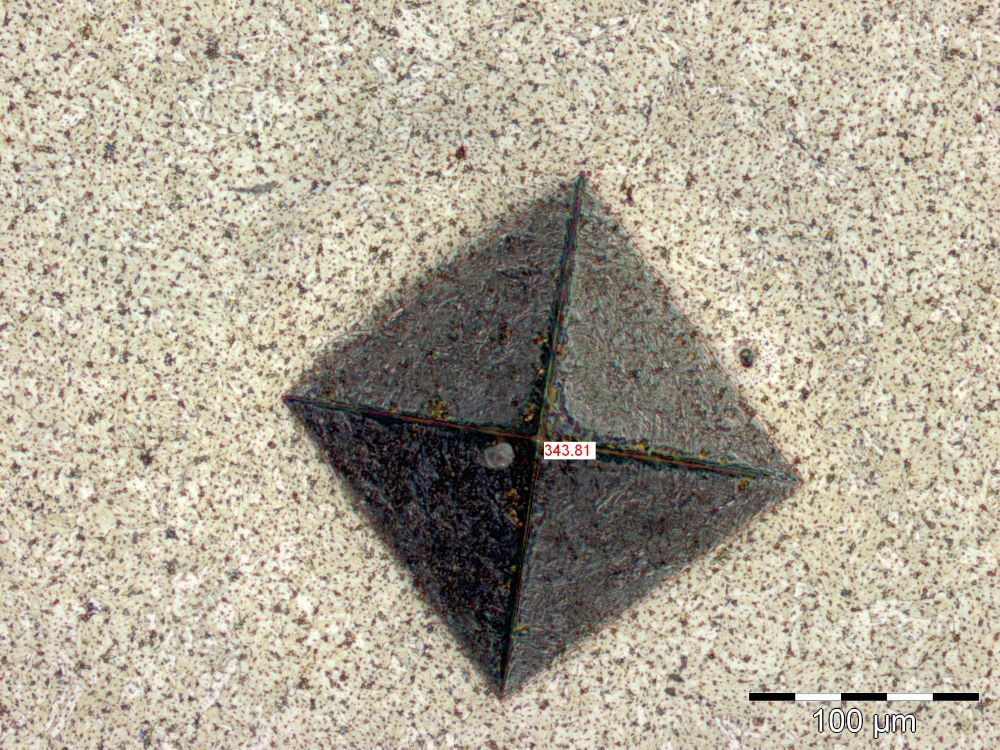

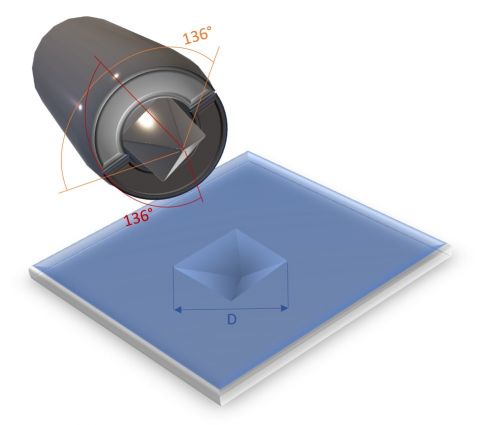

1. Prova di microdurezza Vickers

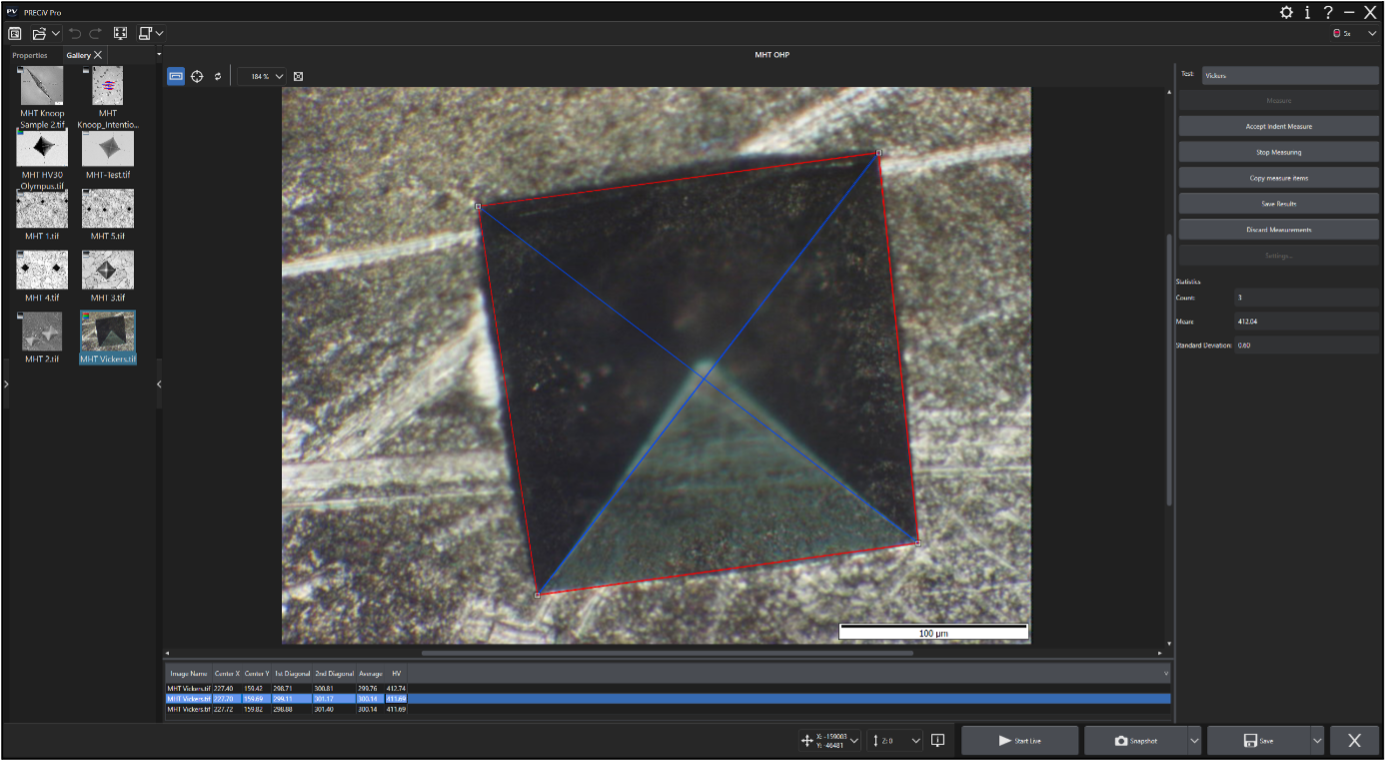

Per le prove di microdurezza in conformità a Vickers, il penetratore è un diamante a forma di piramide a base quadrata con un angolo di 136 gradi. Questa forma quadrata rende le prove di durezza Vickers più adatte per campioni di ridotte dimensioni e circolari.

Prova di microdurezza in base a Vickers

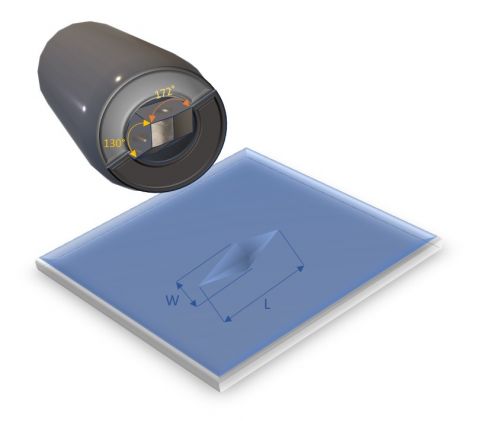

2. Prova di microdurezza dKnoop

Per le prove di microdurezza in conformità a Knoop, il penetratore ha la forma di una piramide a base rettangolare. Possiede un rapporto lunghezza-larghezza di 7 a 1 e un angolo di 172 gradi per il lato lungo e di 130 gradi per il lato corto. Questa forma rettangolare rende il metodo di Knoop più adatto a campioni lunghi e di ridotte dimensioni.

Inoltre il metodo di Knoop crea un'impronta superficiale di ridotte dimensioni, rendendolo preferibile per campioni sottili come fogli, impronte a distanza ravvicinata o impronte in prossimità del bordo del campione. In aggiunta i carichi sono in genere più leggeri rispetto a Vickers per testare i campioni fragili.

Prova di microdurezza in base a Knoop

Osservazione e misura dell'impronta usando un microscopio

Dopo che l'impronta viene realizzata durante una prova di microdurezza, un operatore procede alla sua osservazione e misura al microscopio. Queste misure forniscono un numero di durezza che determina la resistenza del campione alla deformazione del materiale con l'applicazione di un carico di compressione costante.

Il numero di durezza è basato sulle misure realizzate sull'impronta formata sulla superficie del campione. La durezza è espressa dall'unità di misura di chilogrammo forza per millimetro quadrato (kgf/mm²), quindi derivata dalla forza applicata è divisa per l'area della superficie dell'impronta.

- Per la prova di Vickers sono misurate entrambe le diagonali dell'impronta e il valore medio viene usato per calcolare il numero di durezza di Vickers.

- Per la prova di Knoop la lunghezza dell'impronta lungo il suo asse maggiore viene usato per calcolare il numero di durezza.

Un flusso di lavoro software personalizzato per la prova di microdurezza

Per semplificare questo processo di misura abbiamo creato uno speciale flusso di lavoro software. La nostra soluzione personalizzataPRECiV™ per le prove di microdurezza determina il numero di durezza in base a Vickers o Knoop.

Per scegliere la soluzione relativa alla prova di microdurezza è necessario usare il flusso di lavoro della soluzione per materiali nella schermata degli strumenti del software PRECiV. L'area del flusso di lavoro guida l'utente attraverso la procedura di misura in base al metodo selezionato di Vickers o Knoop.

Attraverso la soluzione personalizzata per le prove di microdurezza del software PRECiV, è possibile calcolare la durezza di un campione e la profondità delle impronte.

Una volta realizzata la misura, i risultati sono visualizzati nell'area delle specifiche della schermata degli strumenti. In questa area è possibile trovare il numero della durezza, la lunghezza delle diagonali e le coordinate dell'intersezione. Inoltre le statistiche della misura vengono visualizzate nell'area del flusso di lavoro a destra.

Il pulsante di registrazione dei risultati esporta i dati e i parametri specifici per i campioni come foglio di lavoro Excel o come file compatibile con Excel.

Nel seguente video viene descritto il processo completo! Non esitare a contattare il nostro team, così da porre delle domande o programmare una dimostrazione per questo flusso di lavoro delle misure.

Contenuti correlati

Video: Presentazione del PRECiV™ 2.1: Rivoluzionare la tua analisi delle immagini

Brochure: PRECiV per i microscopi convenzionali

In quale modo il software PRECiV DSX sta trasformando la microscopia digitale