7.6 Fibra di vetro e materiali compositi

Il rilevamento di difetti ad ultrasuoni non è limitato ai metalli. Visto che l'uso della fibra di vetro e dei materiali compositi è aumentato in questi ultimi anni, è necessario ispezionare questi materiali per evitare che contengano dei difetti strutturali come le delaminazioni e i danni da impatto. Queste alterazioni possono essere identificate mediante l'ispezione ad ultrasuoni. I principali utenti di queste applicazioni operano nell'industria aerospaziale, eolica, marittima, automobilistica e nel settore dei produttori di serbatoi di fibra di vetro e di altre strutture.

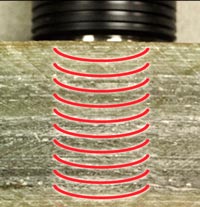

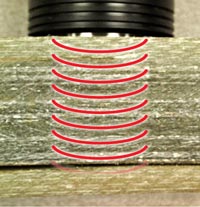

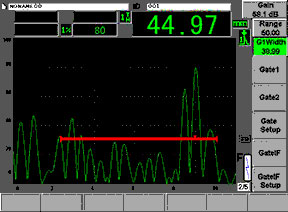

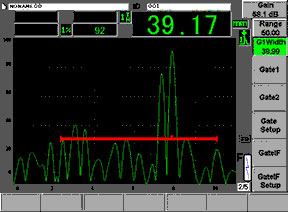

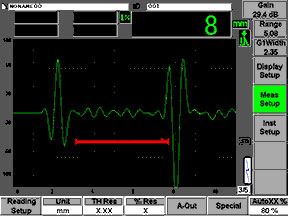

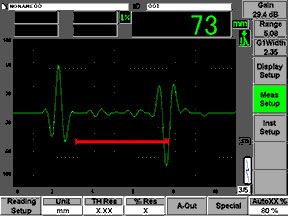

Delle sonde a fascio dritto con bassa frequenza (2,25 MHz, 1 MHz e spesso 500 KHz)) sono in genere usati per l'ispezione della fibra di vetro a causa dell'elevata diffusione acustica che caratterizza questo materiale. È possibile ispezionare delle componenti di uno spessore superiore a 75 mm con una sonda e una configurazione adeguate. In molti casi la procedura presuppone l'identificazione dell'eco di fondo del pezzo da ispezionare e il rilevamento delle indicazioni che appaiono davanti a questo eco. Il rumore della diffusione acustica è in genere presente, pertanto i difetti laminari saranno indicati dagli echi la cui ampiezza supera l'ampiezza del rumore di fondo. L'esempio riportato di seguito mostra l'ispezione di un pannello in fibra di vetro di uno spessore di 45 mm. La forma d'onda a sinistra mostra un'eco di fondo verso il lato destro della schermata. Nella forma d'onda a destra l'ampia indicazione a 39 mm di profondità proviene dalla delaminazione visibile. Tutti gli altri picchi rappresentano la diffusione acustica interna.

|  |

|  |

I materiali compositi in fibra di vetro sono in genere più conduttori rispetto alla fibra di vetro e possono essere quindi ispezionati con delle frequenze che raggiungono i 5 MHz. Queste maggiori frequenze permettono di ottenere una migliore risoluzione dei difetti laminari situati in corrispondenza della superficie anteriore e posteriore. Questa caratteristica è importante per le applicazioni come la ricerca di danni da impatto delle componenti avioniche dove i materiali compositi laminari solidi possono essere stati danneggiati internamente da impatti in modo che non sia visibile in superficie. L'esempio di seguito mostra il rilevamento di un punto con perdita di aderenza artificiale in un pannello di aereo in grafite e resina epossidica di uno spessore di 3,5 mm. Il punto con perdita di aderenza è situato a meno di 0,5 mm dalla superficie posteriore, tuttavia può essere identificata in questa ispezione con una sonda con linea di ritardo a banda larga con una frequenza di 5 MHz con un ridotto spostamento dell'eco.

|  |

| Eco di fondo a destra del gate | Eco del difetto laminare nel gate |

I Materiali compositi a nido d'ape sono più difficili da ispezionare a causa della grande quantità d'aria che contengono. La tecnica di trasmissione diretta con delle sonde a ultrasuoni convenzionali permettono di rilevare le perdite di aderenza dei rivestimenti e i danni verificatisi nella parte interna. Tuttavia questo tipo d'ispezione è in genere effettuato da un sistema di scansione automatizzato in fase di produzione e non durante un'ispezione sul campo. Esistono inoltre dei metodi avanzati in grado di effettuare un'ispezione partendo da un lato delle componenti in fibra di carbonio e materiale composito a nido d'ape: il metodo a risonanza, a impedenza meccanica e a trasmissione-ricezione con le onde di Lamb. Nel caso di ispezioni di materiali compositi a nido d'ape, è possibile identificare la perdita di aderenza del rivestimento e le parti interne compresse. Questi metodi d'ispezione avanzati richiedono l'uso di apparecchiature specializzate, come il Bondmaster Olympus NDT. Troverete le informazioni complete su questi metodi cliccando sul seguente link.